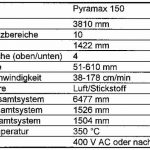

Die Betriebskosten sind ein wichtiges Kriterium bei der Anschaffung von Maschinen und Anlagen. BTU hat seinen Reflow-Lötofen Pyramax daraufhin optimiert, „the Costs of Ownership“ niedrig zu halten. Wichtige Punkte sind dabei Wartungsaufwand, Durchsatz und Verbrauch.

BTU Europe, Farnborough, Großbritannien

Der Hersteller von Reflow-Lötanlagen BTU hat in Zusammenarbeit mit führenden Auftragsfertigern die Forderungen und Bedürfnisse des Marktes untersucht. Ergebnis war die Formel von den niedrigen Gesamt-Betriebskosten (Total Costs of Ownership). Dabei wurden mit Hilfe der Kunden fünf Schlüsselkriterien ermittelt:

• Verringerter Wartungsaufwand

• Mehr Flexibilität und gesteigerter Durch-satz

• Verbesserte Wärmeleistung

• Senkung des Stickstoffverbrauchs

• Bessere Schulung des Personals und effizienterer Kundendienst

Verringerter Wartungsaufwand

Einer der Schlüsselfaktoren, um die Gesamtbetriebskosten von EMS-Unternehmen (Electronics Manufacturing Service) zu senken, war die Reduzierung der Wartungs- und damit die Steigerung der Betriebszeiten. Ein gründliches Umdenken bei den Kühlzonen führte zum Einbau einer völlig neuartigen Wasserkühlung, die das Kühlmittel aus der Verfahrenskammer in zwei zentralisierte Kühlsys-teme unter dem Gehäuse leitet. Der Vorteil ist eine gleichmäßigere Verteilung der Kühlwirkung und dadurch eine gesteigerte Kühleffizienz. Das Schubladensys-tem ist mühelos von vorne zugänglich und gestattet, den Kühltanks binnen weniger Minuten zu reinigen – nicht länger, als es dauert, die Kondensatfalle zu säubern.

Da keine Kondensatfalle in der Lage ist, das Flussmittel restlos aus der Maschine zu entfernen, kommt es stets zu einer kondensationsbedingten Ablagerung von Flussmittel-Rückständen im kältesten Teil der Verfahrenskammer. Die effiziente Reinigung des Kühlsystems ist daher eine der wichtigsten Maßnahmen. Ein elektronische Wartungssystem für die Kondensatfalle, der erleichterte Zugang zu Filter und Abscheider und die Wärmezonen-Rückführung, die die Kondensation auf ein Minimum reduziert, halten die Wartungszeiten kurz. Eine zusätzliche Funktion zur Entdeckung und Meldung von undichten Stellen im Wasserkühlbereich wurde ebenfalls eingebaut.

All das hat zu einer Verringerung der Wartungszeiten um 75 % geführt – nicht zuletzt, weil es nunmehr möglich ist, viele Arbeiten während des Betriebsder Maschine auszuführen. Das alte System von Celestica erforderte einen Wartungszyklus von 7 bis 8 h, mit demneuen System können die entsprechenden Arbeiten innerhalb von 2 h erledigt werden.

Alle wichtigen Wartungsarbeiten können von vorn durch einfaches Herauszie-hen der entsprechenden Maschinenteile durchgeführt werden, es müssen keine nach vorn schwingende Konsolen mehr umständlich geöffnet werden, die den Gang versperren. Zur Verbesserung der Sicht und der äußeren Bedingungen für die Serienfertigung hat der Pyramax eine niedrige Gesamthöhe. Zu den zahlreichen ergonomischen Optimierungen zählt auch eine einfahrbare Tastatur.

Mehr Flexibilität und gesteigerter Durchsatz

EMS-Betriebe sind einem zunehmenden Zeitdruck von seitens ihrer Kunden ausgesetzt, die Zeitspanne zwischen Auftragseingang und Herstellungsaufnahme verkürzt sich immer mehr. BTU hat daher die Zeitspanne zwischen Reißbrett und Versand auf die Dauer von zwei Wochen verkürzt – unabhängig von der jeweili-gen Konfiguration. Mit Hilfe von 3D-Computergraphiken können Konfigurationen binnen Stunden konzipiert und per E-Mail dem Kunden zur Genehmigung übermittelt werden.

Die betriebliche Flexibilität wird ferner durch eine 610-mm-Verfahrensbreite und einen verkürzten Übergangsbereich gesteigert. Das von einem bürstenlosen Gleichstrom-Elektromotor angetriebene Stiftketten- und/oder Gittermaschen-Transportsystem kann alternativ mit dem Standard-Maschendraht oder mit einem feinmaschigen Geflechts-Gliederband geliefert werden. Zum Standard-Lieferungsumfang gehören ebenfalls leicht zu befes-tigende Vorrichtungen zur Feststellung der beweglichen Schienen, stählerne Antriebsketten, Doppelspur-/Doppelgeschwindigkeitsfunktion und verbessertes Produktdesign zur erleichterten Schmierung der Stiftketten.

Verbesserte Wärmeleistung

Mit seiner Höchstbetriebstemperatur von 350 °C schafft der Ofen hinreichend Raum für breitere Prozessfenster, wie sie für bleifreies Löten benötigt werden. Die Wärmeübertragungs-Technik mit seitlicher Gasrückführung leitet heißes Gas in kurzen Abständen an die Board-Oberfläche und sorgt so für eine effiziente Wärme-übertragung und gleichmäßige -verteilung. In den leicht einzubauenden integrierten Gebläsemodulen befinden sich Gebläsemotor, Flügelrad, Lüfterhaube mit vier Auslassöffnungen, Heizgerät und perforierte Platte – alle in einer einzigen wartungsfreundlichen Einheit, deren Komponenten leicht auszuwechseln und ggf. durch leistungsstärkere zu ersetzen sind. Heizelement und Gasverteiler befinden sich in jeder Heizzone sowohl oberhalb als auch unterhalb des Transportsystems. Indem aufgewärmtes Gas unter statischem Druck durch die perforierte Platte gepresst wird, entstehen Hochgeschwindigkeits-Hitzekegel in einer Höhe von bis zu 6 cm (2,5 Zoll) über der Platte und kommen so in Kontakt mit der Oberfläche der Baugruppen, die durch die Anlage laufen.

Eines der wichtigsten Elemente der Kostendrosselung war die Reduzierung des Stickstoffverbrauchs. Der Verbrauch des neuen Modells liegt um 25 % niedriger als die entsprechenden Werte älterer Öfen.

Ofenkontrolle

Die Software Wincon auf Windows NT Basis zur Ofenkontrolle verfügt über Schnittstellen für Ferndiagnosen und Datenerfassung, zum automatischen Hochfahren der Anlage, zur automatischen Profilerstellung sowie zur Meldung bzw. zur Anzeige von Höchst- und Mindesttemperatur. Auf Wunsch kann das System auch mit einem integrierten KIC Pilot-Software-System zur automatischen Selbstprofilierung geliefert werden, das dem Bedienungspersonal Anweisungen zur korrekten Einrichtung des Geräts gibt und bei einer inkorrekten Konfiguration die Erlaubnis zum Betrieb verweigert. Auf der Grundlage einer vereinfachten und mit Animationsbildern arbeitenden Schnittstelle kommuniziert der KIC-Pilot direkt mit dem Bedienungspersonal. Er verändert selbsttätig die Temperatur-Sollwerte und die Transportgeschwindigkeit des Ofens und teilt dem Personal mit, wenn das Gerät betriebsbereit ist.

Eine zentrale Funktion des Piloten ist der Prozessfenster-Index (PWI bzw. Process Window Index), der alle Aspekte der Qualität eines Profils zu einer einzigen Zahl zusammenfasst. Ein PWI von 0 % ist das Ideal, unter 100 % ist in Ordnung, über 100 % bedeutet, dass der Ofen nicht korrekt arbeitet. Der Pilot sucht und findet automatisch die Einstellungen, die dem Ofen gestatten, die Produktion mit dem niedrigst möglichen PWI zu fahren.

Schulung und Kundendienst

Das letzte Kriterium schließlich ist die volle Ausschöpfung des Ausbildungspotentials und die Verbesserung des Services. Ein durch die Globalisierung zunehmend ernsthaftes Problem sind die Sprachbarrieren zwischen den einzelnen Märkten, die oft von einem gravierenden Know-how-Defizit begleitet werden. Beides schafft einen dringenden Bedarf zur entsprechenden Ausbildung des Bedienungspersonals. Als Reaktion auf die entsprechenden Bedürfnisse seiner Kunden hat BTU einen global operierenden 24-stündigen technischen Hilfsdienst und ein sprachunabhängiges Schulungs- und Hilfssystem eingerichtet, auf das mit Hilfe eines (von BTU zu vergebenden) Passwortes im Internet zugegriffen werden kann. Dieses mit graphischen Darstellungen arbeitende System hilft dem Techniker, einfache Wartungsarbeiten wie Flussmittel-Entfernung und Filterwechsel ebenso vorzunehmen wie die Montage des gesamten Geräts. Zusätzliche Hilfe ist in Form einer „e-doc“ (elektronischen Gebrauchsanweisung) erhältlich, die technische Unterstützung anbietet und nicht nur alle Ersatzteile des Geräts mit ihrer Bestellnummer enthält, sondern auch graphische Anweisungen zum Aus- und Einbau liefert.

EPP 162

Unsere Webinar-Empfehlung

Conformal Coating ist ein wichtiges Verfahren, um elektronische Baugruppen vor dem vorzeitigen Ausfall zu schützen. Damit bekommt der Beschichtungsprozess eine immer höhere Bedeutung. Dabei ist die Auftragsstärke ein wichtiges Qualitätskriterium. Nur eine zeitnahe schnelle Messung…

Teilen:

.png)