Was gibt es Schlimmeres als eine elektrische Verbindung, die nicht absolut zuverlässig ist? Oder Systeme, die zeitweise oder vollständig ausfallen bis hin zu Störungsmeldungen, die manchmal nicht erklärt werden können? Das Sealen bietet eine Möglichkeit, all dies zu vermeiden. Führend in dieser Technologie ist die Firma Schleuniger, Spezialist für die Herstellung von hochpräzisen Kabelverarbeitungsmaschinen.

Jürg Müller, Produktmanager, Pawo Systems AG (Schleuniger Gruppe)

Das Eingrenzen, Finden und Reparieren eines defekten elektrischen Kontakts ist kostspielig und nicht immer möglich, so dass gleich der ganze Leitungsstrang oder ein ganzes Bauteil ausgetauscht werden müssen. Imageschäden, sehr hohe Reparaturkosten, der Austausch von elektronischen Baugruppen oder schlimmsten Falls ein Komplettausfall können Folgen daraus sein.

Eine Tülle oder Einzeladerabdichtung – der technische Terminus lautet „Seal“ – ist ein komplexer Silikonring mit mehreren „Schultern“, der auf eine isolierte Litze aufgeschoben wird und so das Kabel mit Kontakt zum Steckergehäuse abdichtet. Dadurch ist die elektrische Verbindung vollständig gegen Flüssigkeit und Verschmutzung geschützt! Am gebräuchlichsten sind Einzel- und Sammeldichtungen.

Wie der Name sagt, werden bei Einzeladerabdichtungen alle Litzen einzeln mit einem Dichtelement gegen das Buchsengehäuse abgedichtet. Bei Sammeldichtungen werden die einzelnen Litzen durch Bohrungen einer gemeinsamen Gummidichtung durchgeschoben. Der Vorteil einer Einzel- gegenüber einer Sammeldichtung liegt in der höheren Dichtheitsklasse; dafür sind die Kosten höher. Dabei gibt es eigens konstruierte Kontakte, die beim Isolationscrimp einen erweiterten Bereich aufweisen. Damit wird der Sealhals miteingecrimpt und so von Beginn weg in Position gehalten. Das Kontaktdesign ändert sich im Übrigen nicht, Kupfercrimp und Steckbereich bleiben gleich.

Herausforderung bei der Verarbeitung

Die unterschiedlichen Herausforderungen bei der Verarbeitung von Seals zeigen die Komplexität dieser Technologie. So bestand eine der Hauptanforderungen darin, das Design der gängigen Kabelverarbeitungsmaschinen mit Schwenkarmen nicht zu verändern, so dass die im Einsatz stehenden Vollautomaten weiter verwendet werden konnten. Erste Ausführungen mit Trommelförderung für lose Seals wurden später durch eine Vakuumförderung abgelöst, die mit nur 100mm Breite optimal in das bestehende Verarbeitungskonzept passt. Da moderne Vollautomaten durch eine optimale Platzausnutzung überzeugen, sind kleine schmale Verarbeitungsstationen ein Muss. Schleuniger Sealer passen auf alle gängigen Vollautomaten und können problemlos installiert werden. Zur Auswahl stehen mechanische und elektrische Schnittstellen.

Die Hauptproblematik beim Sealen besteht darin, den Seal zu vereinzeln, lagerichtig in die korrekte Aufpickposition zu fördern und anschliessend über ein komplexes System auf dem Kabel zu positionieren. Dabei dürfen natürlich weder Kabel noch Seal beschädigt werden. Entscheidender Faktor ist die Taktzeit. Heutige Automaten bringen Leistungen von bis zu 4’000 beidseitig konfektionierte Leitungen pro Stunde. Dieser Performance werden Schleuniger Sealer gerecht, da die Bestückungszeit unter 300ms liegt.

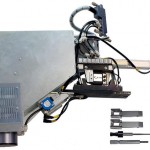

Nicht nur Vollautomaten werden mit Schleuniger Sealern ausgerüstet, sondern auch Handstationen für Kleinserien und Spezialproduktionen. Speziell von Schleuniger entwickelte Maschinen können das Kabel in einem Arbeitsgang Abisolieren, Sealen und einen Kontakt ancrimpen. Dabei wird das Kabel während des ganzen Prozesses festgehalten und nicht bewegt. Für jede Anwendung wird der richtige Seal verwendet. So werden im Bereich von 0.5mm² bis 2.5mm² die normalen Silikon Seals mit Rippen eingesetzt. Diese können leicht aufgeweitet und anschliessend über das Kabel geschoben werden. Das Verpressen mit dem Kontakt stellt sicher, dass sich die Position nicht verändert.

Erster Schritt ist das Abisolieren des Kabels, wobei bei der SealCrimp 210 B Handstation mit der Abisoliereinheit auch gleich im selben Arbeitsgang der Nullschnitt durchgeführt wird. Anschliessend werden die Seals mittels Sealmodul lagerichtig auf das Kabel geschoben. Durch das Ancrimpen des Kontakts ist sichergestellt, dass die Seals in Position bleiben und sich auch später bei der Gehäusemontage nicht verschieben. So beträgt die Verarbeitungszeit bei der Handverarbeitung Abisolieren/Sealen/Crimpen unter 1.5s, das Sealbestücken auf einem Vollautoamten unter 0.3s. Die Qualitätsanforderungen sind dabei sehr hoch. Beim Sealaufschieben muss die Präzision ±0.2mm betragen. Der Toleranzspielraum für Fehler beträgt üblicherweise maximal 2PPM.

Verschiedene Sealgrössen und –typen

Für kleine Querschnitte bis 0.2mm² werden sogenannte Miniseals verwendet. Diese stellen höhere Anforderung an Handling und Positionierung. Miniseals dürfen nicht aufgeweitet werden, da sie sich sonst ausdehnen und die Dichtheit nicht mehr gewährleisten. Die verschiedenen Formen wie Ovale- oder Rechteckseals benötigen eine spezielle Förderung und Handhabungstechnik. Sealdurchmesser und Längen unter 5mm erfordern äusserst genau passende Module. Schleuniger bietet auch für diese Sonderandwendungen standardisierte Lösungen. Kundenspezifische Anforderungen können innerhalb von drei bis vier Wochen realisiert werden.

Qualitätsmerkmale für einen guten Seal

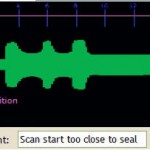

Das Gewährleisten einer ausgezeichneten Qualität hat immer grösste Priorität. Wenn eine Verbindung nämlich undicht ist, führt dies zu den eingangs erwähnten Kosten und Ausfällen. Schleuniger hat deshalb eigens für das Sealen verschiedene Überwachungen entwickelt, um Präsenz, Positionierung und Orientierung der Seals sicherzustellen. Unbrauchbar sind hingegen „gepiercte“ Seals. Hier durchsticht das abisolierte Kabel den Seal und tritt an einer undefinierten Stelle aus. Ein Stecker wird hauptsächlich durch folgende Qualitätsmerkmale definiert:

- Dichtheit

- Anzahl der Pins

- Anzahl der Module (Kammern)

- Abgangsrichtung des Steckers (senkrecht oder parallel zur Leiterplatte)

Weitere Kriterien sind Stromtragfähigkeit, Steckkräfte und Vibrationsfestigkeit, die durch das Sealen massgeblich beeinflusst werden. Das Umspritzen der elektrischen Verbindung mit Kunststoff stellt eine Möglichkeit dar, die aber sehr aufwendig ist. Da dies in einem separaten Prozess und auf einer eigens dafür eingerichten Maschine gemacht werden muss. Zudem benötigen die eingegossenen Körper viel Raum, sind jedoch gegen mechanische Belastungen und Vibrationen nur bedingt resistent. So eroberten die Seals ab 1980 den Automotive-Markt und lösten die Spritzprozesse grösstenteils ab.

Methoden der Überprüfung von Automotive geprägt

Die Überwachungen basieren auf optischen Kontrollen, die via LED, Laser oder Kamerasystem prüfen. Wird das Aufschieben der Seals nicht richtig durchgeführt, meldet eine Überwachung den Fehler und der angebrachte Seal mit dem Crimp wird von der Leitung abgetrennt. Bei Schleuniger Handverarbeitungsstationen werden diese Fehlteile in einer separaten Box deponiert. Das Zerstören der Leitung ist eine Vorschrift aus dem Automobilbereich. Dies ist generell sehr sinnvoll, um sicherzustellen, dass keine schadhaften Kabel in die weiteren Verarbeitungsprozesse gelangen.

Umrüstzeiten – ein wichtiges Kriterium

Auch wenig geschulte Maschinenbediener müssen die Geräte innerhalb kürzester Zeit – ohne Justierung auf neue Sealtypen – einrichten können. Geräte, die ohne Werkzeug und Einstellungen umgebaut werden können, stellen eine weitere Herausforderung dar! So sind die Schleuniger Stationen modular aufgebaut und können mit wenigen Handgriffen, ohne Werkzeug auf eine neue Produktion umgerüstet werden. Dabei wird das Grundgerät in eine Serviceposition geschoben. Der sogenannte Seal-Kit mit 4 Teilen wird ausgetauscht, die neuen Parameter über ein Handbediengerät angewählt und schon ist die Einheit wieder betriebsbereit.

Zuwenig oder zuviel Öl in den losen Seals verklebt die Förderschiene. Die Seals müssen entweder getrocknet oder leicht mit Öl benetzt sein, um eine störungsfreie Verarbeitung zu gewährleisten. Hierzu bietet Schleuniger optional einen SealCleaner an, der wahlweise mit Trocknungstüchern oder ölhaltigem Papier bestückt wird und so die einwandfreie Konsistenz der Seals sicherstellt.

Sealen bleibt bewährt und ist leicht anzuwenden

Sealen wird auch in den nächsten Jahren eine weit verbreitete Methode sein, um Steckverbindungen vor Wasser, aggressiven Flüssigkeiten und Schmutz zu schützen. Nach wie vor bietet das Sealen einzelner Leitungen einen ebenso einfachen wie sicheren Schutz beispielsweise in der Verlegung des Kabelbaumes. In diesem Einsatzbereich sind damit Übergänge zu Türen oder Heckklappen einfach vorzubereiten und anschliessend zu verlegen.

Obwohl diese Technik für sehr kleine Querschnitte von 0.05mm² bis 0.2mm² im Moment noch nicht geeignet ist, fehlen neue erprobte Dichtungsmethoden. Diese sehr kleinen Querschnitte werden in Zukunft bei Signalübertragungen und Sensoren zur Anwendung kommen. Einerseits aus Platz- und Gewichtgründen, andererseits natürlich auch um den teuren Rohstoff Kupfer zu sparen. Grosse Querschnitte ab 35mm², eingesetzt für Hybrid- und Solaranwendungen, sind auf Vollautomaten nur bedingt verarbeitbar. In diesem Falle kommen verschiedene Abdichtverfahren zum Zuge.

Neue Dichtungstechniken sind in Entwicklung. Bis diese jedoch einsatzfähig sind, wird noch einige Zeit verstreichen. Schleuniger analysiert laufend innovative Ansätze in der Sealverarbeitung und entwickelt zusammen mit den Kabelkonfektionären und Autobauern neue Maschinen und Prozesse. Dem Kostendruck der asiatischen Zulieferanten kann der Maschinenbauer aus der Schweiz durch unsere Innovationsfähigkeit, Qualität und Flexibilität standhalten. Alle Autobauer müssen Produkte hervorbringen, die höchste Qualitätsstandards erfüllen. Dies bedingt entsprechendes Equipment in den Fertigungshallen! Hier ist Schleuniger überall präsent, nicht nur, wenn es um Sealverarbeitung geht.

epp423

Unsere Webinar-Empfehlung

Die 3D-Messung und Inspektion des Lotpastendrucks ist ein wichtiges Qualitätswerkzeug. Dieses funktioniert nur mit den richtigen Toleranzen und Eingriffsgrenzen.

Teilen:

.png)