Um eine hohe Zuverlässigkeit sicherzustellen, testet Nanomix. auf der Kohlenstoff-Nanoröhrchen-Technologie basierende FETs auf Wafer-Level und Nanoröhrchen-Sensoren nach dem Packaging unter simulierten Einsatzbedingungen.

Nanomix, Inc. mit Sitz in Emeryville/USA produziert als eines der ersten Unternehmen Nanoelektronik-Sensorbauteile. Mittlerweile entwickelt das Unternehmen seine Sensation-Kohlenstoff-Nanoröhrchen-Technologie (CNT) für Diagnose- und Überwachungsanwendungen weiter. Hierzu gehören derzeit Bauteile zur Überwachung der Gaszusammensetzung des Atems und Biomolekül-Detektoren für unterschiedlichste Flüssigkeiten.

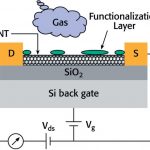

Normalerweise basieren Nanomix-Sensoren auf CNT-Netzwerk FETs, die auf 6-Zoll-Silizium-Wafern mittels chemischer Dampfabscheidungsverfahren sowie proprietärer Methoden produziert werden. In einigen Fällen werden flexible Substrate und eine Sprühbeschichtung eingesetzt. Das CNT-Netzwerk erhält eine funktionelle Beschichtung, die mit dem zu analysierenden chemischen oder biologischen Stoff (Analyt) reagiert. Die Interaktion zwischen der funktionellen Schicht und dem zu analysierenden Stoff verursacht dabei eine messbare Änderung der elektrischen Eigenschaften des FET (Bild 1). Der Durchmesser eines CNT liegt im Bereich von wenigen Nanometern, sodass seine chemischen und elektrischen Eigenschaften eine Erkennung mit höchster Empfindlichkeit erlauben. Die entsprechenden Sensoren sind zudem sehr klein und arbeiten mit einem geringen Stromverbrauch.

Während der Produktion erfolgt ein Test auf Wafer-Ebene, um die grundlegenden Eigenschaften des FETs zu untersuchen. Die funktionsfähigen FETs werden in Gehäuse eingebaut und dann mit dem jeweiligen Ziel-Analyt zusammengebracht, sodass deren Erkennungscharakteristik analysiert werden kann.

Test auf Wafer-Ebene

Beim Test auf Wafer-Ebene werden auf verschiedenen Stufen der Produktion Id-Vd- und Id-Vg-Messungen durchgeführt. Die Tests erfolgen auf den Bauteilen und auf speziellen Teststrukturen. Die hierzu verwendete Testeinrichtung umfasst einen halbautomatischen Prober, mehrere Sourcemeter-Instrumente Model 2400 von Keithley, eine Schaltmatrix Modell 7002 mit Multiplexerkarten 7011C und einen PC als Steuerrechner.

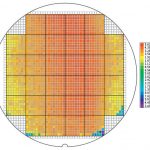

Die Tests erfolgen mit einem Waferprober ohne Einwirkung des Ziel-Analyts. Die Analysen der Testergebnisse, wie die Gradienten gewisser Eigenschaften auf einer Wafer-Map, können für eine Feinabstimmung der verschiedenen Stufen des Entwicklungsprozesses genutzt werden. Ein Qualitätssicherungs-Test während der Produktion liefert die Daten für die Wafer-Disposition und die Die-Selektion.

Normalerweise werden die FET-Eigenschaften, wie Gmin, Gmax, Steilheit etc. aus den Id-Vg Rohdaten berechnet. Die Rohdaten und die berechneten Eigenschaften werden dann in der Produktionsdatenbank gespeichert. Die Ingenieure können mittels proprietärer Software aus den Daten in der Datenbank dann Histogramme generieren und interaktive Wafer-Maps erstellen, sowie die Maps im Hinblick auf Gleichförmigkeit untersuchen. Zudem lassen sich unterschiedliche Arten von Bauteilen auf dem Wafer vergleichen (Bild 2). Bei Bedarf lässt sich auch eine statistische Analyse über mehrere Wafer oder innerhalb eines Wafers ausführen.

Test von Sensor-Baugruppen

Der Test von CNT-Netzwerk-FETs im Gehäuse und chemischen Sensoren auf der Basis dieser FETs erfolgt in Klimakammern. Normalerweise wird eine Analyt-Gasmischung über ein speziell von Nanomix entwickeltes Gaszuleitungssystem (GDS) den Testadapterkarten zugeführt. Die Testobjekte (DUTs) können verschiedene Gehäusekonfigurationen aufweisen. Die Anzahl der DUTs kann von einem bis mehr als einhundert Bauteile reichen. Nachdem die Bauteile in die entsprechenden Testadapter eingesetzt wurden, werden sie unterschiedlichen Analyten und Umgebungsbedingungen während des Tests ausgesetzt. Dabei kann auch eine Überwachung mit zusätzlichen Referenzsensoren erforderlich sein.

Je nach Art der Tests benötigen die DUTs eine kontinuierliche Vorspannung, normalerweise zwischen 5 und 500 mV. Der Leitwert der Bauteile kann je nach Design und Fertigungsmethode von 1 Mikrosiemens bis 100 Millisiemens schwanken.

Zu den Hauptzielen der Entwicklungs-Testszenarien gehören die Sensorcharakterisierung und der direkte Vergleich von unterschiedlichen Fertigungsmethoden durch eine statistische Analyse der gemessenen Parameter. Sowohl in der Entwicklung, als auch in der Produktion haben Messungen mit hohem Durchsatz – also viele Bauteile innerhalb möglichst kurzer Zeit – eine entscheidende Bedeutung.

Um den Test und die Analyse zu optimieren, werden die DUTs in Testgruppen zusammengefasst, ein Verfahren, das auch als Blockbildung bezeichnet wird. Eine Testgruppe kann aus nominell identischen Bauteilen bestehen aber auch absichtlich einige unterschiedliche Bauteile enthalten. Die Bauteil-Identifizierungsinformationen (wie Wafer, Die-Position, Gehäuse-Pinout, Funktionstyp etc.) werden nur einmal eingegeben und für alle Experimente der Testgruppe genutzt. Alle Bauteile in einer Gruppe werden den gleichen Tests und Lagerbedingungen sowie dem gleichen Testablauf unterworfen. Damit kann die Möglichkeit reduziert werden, dass irrtümlich unbekannte Faktoren zu unterschiedlichen Ergebnissen bei den Bauteilen führen.

Ursprünglicher Aufbau des Testsystems

Ursprünglich bestand das Testsystem von Nanomix aus kundenspezifisch entwickelten DUT-Adaptern, Onboard-Multiplexern und Stromvorverstärkern, die über ADC- und DAC-Karten miteinander verbunden wurden. Die Teststeuerung erfolgte über einen PC mit Labview.

Allerdings waren die Testadapter groß, kompliziert, schwierig zu warten und zu reparieren. Zudem unterstützten sie lediglich 40-polige DIP-Gehäuse und funktionierten nur bei Raumtemperatur zuverlässig. Wenn die Multiplexer für die Messungen benötigt wurden, konnten außerdem nicht alle Bauteile mit einer kontinuierlichen Vorspannung versorgt werden. Zudem waren Messungen nur in einem eingeschränkten Bereich und mit einer unzureichenden Auflösung, sowie mit übermäßig langen Periodenzeiten möglich. Die Teststeuerung wurde aufgrund der Testkomplexität und der notwendigen schnellen Änderungen immer schwieriger. Als Konsequenz waren sofortige Änderungen nur mittels mehrerer Softwareversionen möglich.

Neues System mit vielen Verbesserungen

Um diese Einschränkungen zu überwinden, entwickelte Nanomix ein automatisches Testsystem namens Zephyr. Eine der größten Herausforderungen war die erforderliche Flexibilität, um verschiedene Gehäusetypen und Versuchsbedingungen unterstützen zu können. Einfache passive Testadapter wurden entwickelt, die unterschiedlichste DUT-Gehäusetypen aufnehmen konnten. Diese wurden mit dem Testsystem über 1,5 m lange DB25-Kabel mit verdrillten Leitungen verbunden, sodass die Adapter in die Klimakammer verbracht werden können. Die Testadapter und Kabel sind somit kostengünstig und einfach herzustellen. Mittels dieser Hardware können die DUTs individuell aufgeheizt oder abgekühlt werden.

Ein wichtiger Vorteil des Zephyr-Systems ist seine Flexibilität. Es wurde so entwickelt, dass unterschiedliche Messsystemkonfigurationen entsprechend den Testanforderungen möglich sind. Eine typische Anwendung enthält eine Keithley-Schaltmatrix mit zwei Multiplexerkarten, ein SMU Modell 2400 und ein Source-Meter-System Modell 2602 sowie einen kundenspezifischen Trigger-Link-Adapter (Bild 3). Bei komplexeren Tests oder bei einer größeren Anzahl von DUTs können zusätzliche Schaltmatrizen, Schaltkarten und SMUs eingesetzt werden.

Die Test-Ausführungssoftware wurde in Java erstellt und ist damit plattformunabhängig (die gegenwärtige Version beinhaltet nur Windows-Treiber für serielle Ports und GPIB, die Erweiterung mit neuen Treibern ist aber trivial). Zudem werden Instrumente von mehreren Anbietern unterstützt. Die Tests werden mit einer speziellen Skriptsprache programmiert, die auf XML basiert. Mittels eines mitgelieferten Schemas können die Skriptdateien in einem Editor mit Autovervollständigung, Syntaxüberprüfung etc. erstellt werden. Die Skriptdateien erlauben auch eine Versionskontrolle, wodurch Änderungen protokolliert werden können oder bei Bedarf auf frühere Versionen zurückgegangen werden kann. Die hohe Flexibilität der Zephyr-Software wird durch folgende Merkmale erreicht:

- Das Testskript bestimmt den Ablauf und das Timing aller Schalt- und Messoperationen, die sowohl DUT-, als auch Referenzmessungen, sowie die Heizungssteuerung und gewisse Steuerfunktionen für das Gaszuliefersystem umfassen. Dieser Ansatz wird auch als domänenspezifische Programmiersprache bezeichnet.

- Testskripteinstellungen wie Geräteadressen, Spannungspegel, Testdauer, Messfrequenz etc., können für jeden Testlauf und jede Installation ohne Änderungen des Skripts selbst modifiziert werden.

- Die Instrumentensteuerung erfolgt über eine einfache Implementierung von Kommunikationsschnittstellen, die von allen Skripts gemeinsam genutzt werden. Es werden Instrumente von mehreren Anbietern unterstützt. Alle Instrumentenadapter nutzen die gleiche API (Application Programming Interface), wodurch die Instrumente im Allgemeinen mit nur kleinen Änderungen (wenn überhaupt) im Skript austauschbar sind. Ein solcher Instrumentenadapter erfasst die Zielwerte vom GDS.

- Die Software erleichtert die Identifizierung von DUTs und Testgruppen. Die Anwendung kann mittels Testgruppendaten die generischen Messnamen im Skript in spezifische Bauteilnamen konvertieren.

- Das Skript steuert nicht explizit die Datenausgabe; stattdessen sendet die Anwendung die Messdaten zu einer aktiven Datenausgabekomponente, welche die jeweiligen Daten dann speichert oder in einem spezifischen Format anzeigt. Diese Komponenten nutzen ebenfalls eine einheitliche API und können vom Anwender gesteuert werden.

Einige Tests nutzen den Testskript-Prozessor (TSP), der in den Systemen der Serie 2600 von Keithley enthalten ist. Die TSP-Skripts, die auf einer weit verbreiteten Programmiersprache basieren, können nur einige wenige Befehle bis hin zu einer großen komplexen Testfunktionen umfassen. Diese Skripts unterscheiden sich indes deutlich von den oben erwähnten Zephyr-Skripts. Allerdings kann bei Bedarf ein TSP-Skript mittels der Zephyr-Software auf ein System 2600 von Keithley geladen und dort ausgeführt werden.

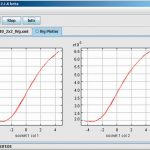

Die neuste Softwarefunktion umfasst die Möglichkeit zur Messung der I-V-Charakteristik von Bauteilen, ohne die Komplexität des Zephyr-Testskripts zu erhöhen (Bild 4). Dies wurde durch ein zusätzliches virtuelles Instrument (oder einen Instrumentenadapter in der Zephyr-Terminologie) erreicht, das eine besondere Art von Messergebnis zurückgibt und das dann an die entsprechenden Ausgangskomponenten weitergegeben wird. Hinter den Kulissen lädt der Adapter ein kundenspezifisches TSP-Skript am Beginn eines Tests auf ein System 2602 von Keithley. Bei jedem Messaufruf des Zephyr-Skripts ruft der Adapter eine Funktion im geladenen Skript auf und wandelt die zurückgegebenen Daten für eine Weiterverarbeitung durch die Ausgangskomponenten um. Damit können neue Messfunktionen umfassend von den Hardwaremöglichkeiten profitieren und nahtlos ins System integriert werden.

Ungefähr zehn Zephyr-Skripts sind gegenwärtig für verschiedene Zwecke im Einsatz. Ein Skript führt beispielsweise DC-Messungen durch, wobei 16 Bauteile mit typischen Einstellungen alle 500 ms über mehrere Stunden gemessen werden. Die Testdauer oder die Anzahl der Zyklen wird vom Anwender eingestellt und hängt von der jeweiligen Aufgabenstellung ab. Durch die Schaltmatrix und die SMU-Möglichkeiten erreicht das Zephyr-System einen hohen Testdurchsatz. In anderen Anwendungen, die auch mit dem alten System möglich waren, konnte die Taktzeit um den Faktor drei reduziert, die Genauigkeit der Leitwertmessung um mindestens zwei Größenordnungen und die Auflösung um mindestens eine Größenordnung verbessert werden.

Beim Test von Referenzbauteilen konnte mit dem gegenwärtigen System und dem Keithley Model 2602 bei einer NPLC-Einstellung von eins (Number of Powerline Cycles) eine Auflösung von mehr als 250 pA oder 5 Nanosiemens bei 50 mV erreicht werden. Die Genauigkeit war bei Bauteilen mit einem geringen Leitwert noch besser. Für Bauteile mit einem geringen Widerstand wurde die Genauigkeit durch die Widerstände der Kabel und Relaiskontakte bestimmt und lag ungefähr bei 1,5 Ohm.

Diese Eigenschaften, die in diesem Fall hinreichend sind, können bei Bedarf noch verbessert werden. Zum Beispiel kann die Genauigkeit bei niedrigen Widerständen durch den Einsatz einer Vierdraht-Verbindung deutlich verbessert werden, wobei allerdings ein besonderer Adapter und doppelt so viele Kabel benötigt werden. Die Genauigkeit lässt sich zudem merklich verbessern, indem der Testadapter um eine Kurzschlussbrücke und das Skript um automatische Korrekturmessungen erweitert wird. Durch eine Abschirmung der Adapterverbindungskabel und des Adapters können zudem die Störungen weiter reduziert werden. Für Bauteile mit sehr niedrigem Leitwert lassen sich außerdem Triax-Verbindungen nutzen.

Schlussfolgerungen

Zephyr ist jetzt seit fast zwei Jahren im Einsatz, wobei es für Nanomix ein sehr skalierbares und flexibles Testsystem darstellt. Gegenwärtig werden mehrere Systeme in verschiedenen Konfigurationen genutzt. Wie hier beschrieben, wird dieses System für den Test von Bauteilen im Gehäuse verwendet. Für künftige Versionen ist auch eine Unterstützung eines Tests auf Wafer-Ebene und eine Steuerung für einen Autoprober geplant. Dabei ist auch ein Austausch der älteren Software und ein Upgrade des Autoprober-Messsystems vom Modell 2400 auf das Modell 2602 von Keithley vorgesehen, wodurch die Testzeit weiter reduziert werden kann.

Im Februar 2007 wurde das Qualitäts-Management-System von Nanomix nach ISO 9001:2000 und ISO 13485:2003 zertifiziert. Das einfache Testadapterdesign, die standardmäßigen Messgeräte, die Mess-Software mit Versionskontrolle und die Skripts trugen dabei wesentlich zur Validierung des Zephyr-Messsystems und der Zertifizierung des Unternehmens bei. Obwohl das System voll im Einsatz ist, ist die Entwicklung noch nicht abgeschlossen. Die Zephyr-Software soll bald als Quell-offenes Projekt unter http://zephyr.sourceforge.net freigegeben werden. Alle, die sich an diesem Projekt beteiligen möchten, sind herzlich dazu eingeladen.

epp 457

Unsere Webinar-Empfehlung

Auch dieses Jahr präsentiert Koh Young wieder aktuelle Trends und „State of the Art“ Technologie aus der optischen Inspektion und 3D-Messung auf der Productronica in München. Aber wir alle kennen das Problem voller Terminkalender, Reisebeschränkungen oder fehlender Zeit, um in…

Teilen:

.png)