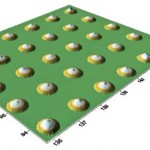

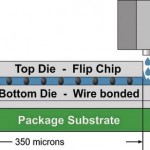

In vielen Fertigungsbereichen, nicht nur beschränkt auf klassische SMD Anwendungen wie der Dosierung von Vergussmassen, SMD Klebstoff oder Lotpaste, besteht immer häufiger die Notwendigkeit, flüssige oder pastöse Medien in einem automatischen Prozess reproduzierbar und zuverlässig applizieren zu können. So kann beispielsweise durch die Dosierung von Underfill die Zuverlässigkeit von FlipChip, CSP oder BGA Bauteilen deutlich verbessert werden. Dies ist nicht nur bei anspruchsvollen Automotive Anwendungen von besonderer Bedeutung. Auch in anderen Bereichen, wie beispielsweise in der LED, OLED und Display Herstellung, sowie in der Medizintechnik müssen verschiedenste Medien schnell, präzise und produktionssicher dosiert werden.

Gerd Schulze, Nordson-Asymtek, Electronics Systems Group, Maastricht (Nl)

Konventionelle Verfahren stoßen dabei aufgrund der immer höheren Anforderungen schnell an die Grenzen ihrer Leistungsfähigkeit, denn nur durch eine exakt aufeinander abgestimmte Gesamtlösung lässt sich das gewünschte Ergebnis erzielen und auch unter Produktionsbedingungen stabil aufrecht erhalten. Um einen produktionssicheren und zuverlässigen Fertigungsprozess zu entwickeln, ist das präzise Zusammenspiel von Plattform, Dosierverfahren und Software zwingend erforderlich. Damit der Prozess anschließend über einen längeren Zeitraum auch unter Produktionsbedingungen stabil gehalten und wichtige Traceability Daten gewonnen werden können, sind intelligente Regelungen erforderlich um spontane oder schleichende Veränderungen automatisch erfassen und kompensieren zu können. Nur durch diese Maßnahmen lässt sich die erforderliche Prozesssicherheit erreichen.

Hintergrund

Für die Dosierung der Medien stehen grundsätzlich unterschiedliche Verfahren zur Verfügung. Die einfachste Form stellt dabei das manuelle Auftragen dar: der Bediener bewegt ein geeignetes Gerät (Spritze, Dosierventil o. ä.) an die jeweilige Position und löst manuell die Dosierung aus. Dabei liegt die „Kontrolle“ über die Positioniergenauigkeit und das zu dosierende Volumen ausschließlich bei dem Bediener selbst. Es liegt auf der Hand, dass ein solcher Ablauf natürlich nur bei kleinen Stückzahlen und relativ geringen Qualitätsanforderungen eingesetzt werden kann. Um einen stabileren und präziseren Prozess zu erreichen, werden deshalb vielfach automatische Verfahren eingesetzt. An einem geeigneten Handhabungsgerät wird ein Dosierventil angebracht und koordinatengesteuert an die vorgesehene Position verfahren. Anschließend wird das Ventil automatisch für eine bestimmte Zeitspanne geöffnet, um ein zuvor festgelegtes Volumen zu dosieren.

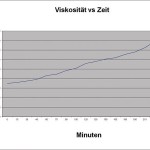

In vielen Fällen fehlt jedoch ein geschlossener Regelkreis für den wichtigsten Teil: für den Dosiervorgang. Aufgrund der sich verändernden Materialeigenschaften (Elastizität, Viskosität, Fließverhalten) ist es schwierig, den Prozess über einen bestimmten Zeitraum konstant zu halten. Aufgrund von Veränderung der Viskosität, verursacht beispielsweise über Zeit, Temperatur oder Luftfeuchtigkeit, werden bei den klassischen Dosierverfahren die Durchflussrate und somit auch das dosierte Volumen direkt beeinträchtigt und führen zu schwankenden Ergebnissen.

Verschiedene Verfahren

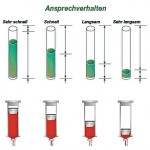

Ein weit verbreitetes Dosierverfahren ist die Zeit/Druck abhängige Dosierung. Dabei befindet sich das Medium in einer Kartusche, an deren Ende eine Dosiernadel angebracht ist. Wird die Kartusche mit Druckluft beaufschlagt, wird das Material über die Dosiernadel aufgetragen. Je stärker der Impuls ist und je länger er andauert, umso mehr Material wird appliziert. Das tatsächliche Ergebnis wird bei diesen Verfahren jedoch durch sehr viele Variablen beeinträchtigt: in Abhängigkeit der Dosierfrequenz wird allein durch den intermittierenden Druckimpuls eine unkontrollierte Erwärmung des Materials verursacht. Durch die Erwärmung verändert sich sowohl das Fließverhalten als auch die Viskosität des Materials. Dieser Effekt hat einen direkten Einfluss auf das Dosiervolumen. Aber auch der Füllstand in der Kartusche selbst spielt eine große Rolle. Bei voller Kartusche ist der Luftpuffer oberhalb des Materials gering und das Ansprechverhalten relativ direkt. Mit abnehmendem Füllstand wird der Puffer jedoch immer größer und das Ansprechverhalten dementsprechend träger. Um das Dosiervolumen und die Geometrie (Punktgröße, Linienlänge oder –breite) bei Zeit/Druck Dosierverfahren konstant zu halten, sind deshalb häufige Eingriffe und Anpassungen an dem Prozess erforderlich. Ohne permanente Überwachung der Materialeigenschaften und des aktuellen Dosierergebnisses, kann allein die Veränderung der ursprünglichen Viskosität zu einem drastisch veränderten Ergebnis führen. In unserem Beispiel hat sich die tatsächliche Dosierleistung ohne Regelung innerhalb von nur vier Stunden von ursprünglich 130mg auf 45mg reduziert. Diese enorme Veränderung ist hauptsächlich auf den Anstieg der Viskosität des Materials zurückzuführen. Es ist klar ersichtlich, dass ohne eine Regelung mit diesen Verfahren eine prozesssichere und reproduzierbare Anwendung keinesfalls gewährleistet werden kann.

Schneckendosierventile

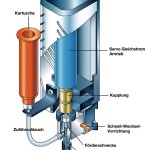

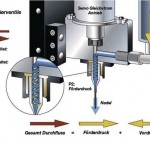

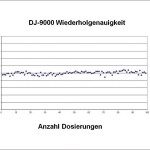

Um die Abhängigkeit von unterschiedlichen Viskositäten und Füllständen zu minimieren, werden vielfach so genannte Schneckendosierventile eingesetzt. Die Funktionsweise dieser Dosierventile basiert darauf, dass sich eine Förderschnecke (Feedscrew) in einem Zylinder (Cartridge) dreht. Das zu dosierende Material wird der Schnecke mit einem konstanten, relativ niedrigen Druck zugeführt. Durch die Rotation der Schnecke wird das Material einer Scherwirkung ausgesetzt und über eine Dosiernadel appliziert. Stand der Technik ist, dass der Antrieb über einen Servo-DC Motor mit integriertem Encoder erfolgt. Dadurch lässt sich die Geschwindigkeit und das Ein- und Ausschalten der Schnecke sehr genau regeln und die Dosierpräzision deutlich verbessern. Dieser Aufbau ermöglicht gegenüber Zeit/Druck gesteuerten Dosierverfahren eine verbesserte Reproduzierbarkeit und Präzision, auch wenn nach wie vor eine direkte Abhängigkeit von der Viskosität und Temperatur des zu verarbeitenden Materials besteht. Ändert sich die Viskosität, wird sich zwangsläufig auch die effektive Dosierleistung verändern. Um einen negativen Einfluss auf das Dosierergebnis auszuschließen, müssen also auch in diesem Fall entsprechende Regelungen eingesetzt werden. Mit den Schneckendosierventilen lassen sich auch gefüllte Materialien wie beispielsweise Lotpasten oder Silber-Leitkleber sehr gut verarbeiten. Bei der Verarbeitung von abrasiven Medien sollte darauf geachtet werden eine Schnecke aus besonders widerstandsfähiger Legierung einzusetzen, um den Abrieb zu reduzieren und mögliche Kontaminationen des Endproduktes zu verhindern.

Kontaktlose Jet Dosierung

Die Bedeutung der kontaktlos arbeitenden Jet-Technologie hat durch permanente Weiterentwicklung von Hard- und Software in den letzten Jahren immer stärker an Bedeutung gewonnen und auch das Anwendungsspektrum hat sich erheblich vergrößert. Diese Technologie ermöglicht einen sehr universellen Einsatz, da eine Vielzahl von unterschiedlichen Medien mit den unterschiedlichsten Dosiermustern appliziert werden kann.

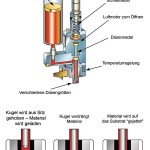

Das zu dosierende Material wird dem Jet-Ventil mit geringem Druck zugeführt. Anders als bei Zeit/Druck gesteuerten Dosierventilen wird der geringe Vordruck nur für das Füllen des Ventils und nicht für die eigentliche Dosierung verwendet.

Ein spezieller Kugelsitz ist als Verschlussmechanismus für das Ventil ausgeführt und im Normalzustand geschlossen. Beim Ansteuern des Ventils wird die Kugel aus ihrem Sitz gehoben, das Material füllt den entstehenden Hohlraum, tritt aufgrund des geringen Vordrucks jedoch nicht aus der Düse aus. Erst im Schließvorgang wird durch die in ihren Sitz zurückkehrende Kugel ein definiertes Volumen verdrängt und, ähnlich einem Tintenstrahldrucker, kontaktlos auf die Oberfläche des jeweiligen Substrates „gejettet“. Kontaktlos deshalb, weil der Abstand zwischen Düse und Substrat größer als der zu applizierende Punkt ist. Ein ganz entscheidender Vorteil, denn das zu dosierende Medium hat also die Düse bereits verlassen und überwindet den Abstand zum Substrat quasi im „Flug“. Allein durch diese Funktionsweise wird eine wesentlich verbesserte Reproduzierbarkeit erzielt, denn die Dosierung erfolgt weitestgehend unabhängig vom Abrissverhalten und der Oberflächenspannung des Substrates. Um eine möglichst gleichmäßige und wiederholgenaue Anwendung zu ermöglichen, ist das Ventil mit einer integrierten Temperaturregelung ausgerüstet. Je nach Anwendung kann der materialführende Bereich des Ventils erwärmt oder gekühlt werden, um eine gleichmäßige Temperatur des Mediums während der Applikation sicherzustellen. Dadurch wird eine präzise Kontrolle der Viskosität und der Fließeigenschaften des Mediums gewährleistet.

Gegenüber konventionellen Dosierverfahren werden durch die höhere Leistung und dadurch dass es keinen Kontakt mehr zu dem Substrat gibt, wesentliche Vorteile erzielt. Je nach Anwendung beträgt die Taktzeit zwischen zwei Dosierungen lediglich wenige Millisekunden und es werden keine Bewegungen in der Z-Achse mehr benötigt, wodurch ein höherer Durchsatz ermöglicht wird. Darüber hinaus werden auch die Probleme eliminiert, die bei klassischen (Kontakt-) Verfahren durch den Einsatz von Dosiernadeln verursacht werden können.

Bei Nadeldosierverfahren handelt es sich um Kontaktverfahren, denn durch das Dosiermaterial wird während der Dosierung der Kontakt zwischen der Nadel und dem Substrat hergestellt. Der Abstand zwischen Nadel und Substrat ist kritisch für das Ergebnis und erfordert deshalb viele zusätzliche Bewegungen in der Z-Achse (zu Lasten der Taktzeit). Darüber hinaus wird das Ergebnis von vielen Variable wie beispielsweise dem Abriss von der Nadel, Oberflächenspannung, Fadenziehen usw. beeinflusst. Werden Linien oder andere Geometrien aufgetragen, so muss die Verfahrgeschwindigkeit der Nadel exakt der Austrittgeschwindigkeit des Materials aus der Nadel entsprechen. Ist die Verfahrgeschwindigkeit geringer, wird sich überschüssiges Material zwangsläufig an der Nadel aufbauen und kann so zu Kontamination oder Verschleppungen führen. Ist die Verfahrgeschwindigkeit zu hoch, wird das Material abreißen und kann die Oberfläche nicht ausreichend benetzen. Das Jetventil befindet sich normalerweise immer oberhalb des Substrates und der Bauteile. Aus diesem Grund kann es hierbei zu keiner Verschleppung, Beschädigung oder Kontamination mehr kommen und die Ausbeute, sowie die Produktqualität lässt sich steigern.

Unsere Webinar-Empfehlung

Die Nutzung der 3D-Mess- und Prozessdaten bringt die Produktionssteuerung auf die nächste Stufe. Echte 3D-Messung ermöglicht KI-basierte Prozessmodellierung zur Vorhersage von Parameteränderungen und -defekten oder zur Ursachenanalyse bis hin zu einzelnen Werkzeugen und Best…

Teilen: