In der Leiterplattenfertigung haben sich seit Jahren standardisierte Datenformate wie Gerber, HPGL, DXF, Excellon, Sieb & Meyer in den unterschiedlichen Produktionsprozessen etabliert. Heute werden Leiterplatten in globalen Produktionsnetzwerken hergestellt. Die dazu notwendigen Produktionsdaten stehen an jedem Ort der Welt, jederzeit zur Verfügung.

Martin Gehring, Asys, Dornstadt

Die immer kürzer werdenden Produktlebenszyklen und die steigende Produktvielfalt verlangen, dass bereits vorhandene Informationen und Daten zwingend bei allen Verarbeitungsprozessen genutzt werden.

Die Arbeitsvorbereitung nimmt bei der Umsetzung dieser Aufgabe einen immer größeren Stellenwert ein. Um die Rüstnebenzeiten in der Fertigung zu reduzieren, ist es notwendig, die nicht produktiven Arbeiten vor und während der Produktion durchzuführen.

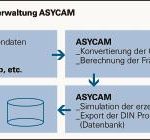

Asys entwickelte dazu ein durchgängiges System, das alle in den Fertigungsprozess eingebundenen Schritte nahezu vollständig automatisiert. Für jeden Arbeitsschritt wurden spezifische Systembausteine bzw. Tools entwickelt. Von der Gestaltung der Arbeitsvorbereitung über die Programmverwaltung bis hin zur externen Programmierung stellt das Unternehmen seinen Kunden ein durchdachtes Konzept bereit. Die Umwandlung der vorhandenen digitalen Daten in lauffähige Maschinenprogramme und deren Verwaltung in einer Datenbank werden mit diesem System komfortabel gelöst.

Die für den Arbeitsablauf notwendigen Daten werden als Produktdaten, Maschinendaten und Nutzenprogramme gesondert abgespeichert. Produktdaten können somit maschinenunabhängig weiterverwendet werden. Die Produktdaten und Maschinendaten werden zum Nutzenprogramm zusammengeführt und gespeichert. Die erzeugten Nutzenprogramme werden als Masterprogramme gespeichert und verwaltet. Änderungen erfolgen nur im Masterprogramm, die Maschinen arbeiten ausschließlich mit einer Arbeitskopie. Programmänderungen werden nur einmal im Masterprogramm vorgenommen. Somit stehen die geänderten und aktualisierten Daten jeder Maschine zu Verfügung. Die Fräsmaschine erkennt beim erneuten Laden der Programme die durchgeführte Änderung, die jetzt einmalig für jede Fräsmaschine freigegeben wird.

Der Systembaustein Asycam

Eine wesentliche Aufgabe übernimmt Asycam, eine Software, die auf jedem Standardrechner der Arbeitsvorbereitung installiert werden kann.

Mit Asycam können verschiedene Datenformate eingelesen und anschließend die Zeichnungen mit einem grafischem Editor bearbeitet werden. Es werden Trennschnitte programmiert und die Schnittfolge festgelegt. Die Zeichnung wird daraufhin als CAM-File abgespeichert. Aus dem CAM-File konvertiert ein Post-Prozessor ein lauffähiges DIN Programm. Das erzeugte Programm basiert auf der DIN 66025, welche die Steuerung von CNC- Maschinen beschreibt.

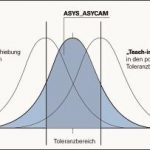

Das von Asys entwickelte System wird in der Praxis immer wieder mit der „Teach-in“- Methode verglichen. Bei der „Teach-in“-Methode wird direkt an der Produktionsmaschine programmiert. Über ein Kamerasystem wird ein produzierter Nutzen (analoge Daten mit Fertigungstoleranzen) abgefahren und die Trennschnitte programmiert.

Die so erzeugten Programme sind maschinenspezifisch und besitzen keinen Nutzwert für andere Produktionsmaschinen, auf denen dasselbe Produkt gefahren wird. Ein weiterer Nachteil der „geteachten“ Programme ist, dass sich durch die Art der Programmierung große Toleranzen in den Prozess einschleichen. Auf Grund dessen muss häufig nachkorrigiert werden. Die Wirkung des „Teach-in“ – im Vergleich zur Asycam-Methode – lässt sich gut anhand der Gaußschen Glockenkurve darstellen, bei der die Verschiebung um die größte Schnittmenge deutlich wird.

Die wesentlichen Vorteile von Asycam gegenüber der „Teach-in“-Methode sind:

- Programmierung mit unverfälschten Daten (Digitale Zeichnungen)

- Programmierung in der AV

- Reduzierung der Maschinenstillstandszeiten bei Produktwechsel um bis zu 80%

- Programmdaten sind unverfälschte Konstruktionsdaten und bieten daher die volle Nutzung der Toleranzgrenzen

- Keine Nachbesserung am eingefahrenen Programm notwendig

- Qualitätsverbesserung und Stabilisierung des Trennprozesses

- Programme stehen allen Fräsmaschinen zur Verfügung

- Reduzierung der Programmierkosten

- Reduzierung der Stückkosten.

Eine weitere Frage, die sich aus steigender Produktvielfalt und kürzeren Produktlebenszyklen ergibt, ist: Wie werden produktspezifische Kosten gesenkt?

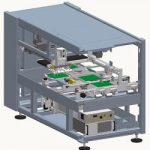

Mit dieser Thematik hat sich Asys in den letzten Jahren intensiv auseinander gesetzt. Entstanden sind die flexiblen Produktionssysteme einer neuen Nutzentrennergeneration:

ADS 01 F Flexible – Fräsmaschine

ADS 01 FV Flexible – Volumen – Fräsmaschine

ADS 01 FR Flexible – Rundtakttisch – Fräsmaschine.

Die Fräsmaschinen verfügen über die folgenden wesentlichen Merkmale, die eine einfache und kostengünstige Produktumstellung in der Fertigung ermöglichen:

- Automatische Produkterkennung im Einlauf

- Automatischer Informationsaustausch über Datenbanken

- Austauschbare und codierte Klemm- und Niederhaltesysteme

- Kamerasysteme zur Lageerkennung (optional)

- Hochfrequenz-Frässpindel mit Drehzahlen bis zu 60.000 U/min

- Automatische Werkzeugwechselsysteme

- Überwachte und integrierte Ionisierung

- Flexible codierte Greiferfingerwechselsysteme

- Integrierte Restmaterialentsorgung mit Füllstandskontrolle

- Gesteuertes Absaugsystem

- Der Auslauf wird wahlweise mit Vollflächenbändern, Segmentbändern und Warenträgerumlaufsystemen ausgeführt.

Die so ausgerüsteten Fräsanlagen ermöglichen den vollautomatischen Trennbetrieb mit maximaler Flexibilität und geringen produktspezifischen Kosten.

Eine Neuentwicklung aus dem Hause ASYS stellt die ADS 01 FR, eine Rundtakttischmaschine zur Reduzierung der Zykluszeiten, dar. Basierend auf dem Konzept einer flexiblen Inline-Maschine, wurde das Prinzip der Arbeitsteilung auf engstem Raum und damit auf kleinster Grundfläche realisiert.

Ziel war es, den Arbeitsprozess so aufzuteilen, dass nur die Hauptzeit (Trennzeit) für den Zyklus relevant wird. Dazu wurde der Arbeitsprozess in vier Abschnitte aufgeteilt:

- 1. Automatischer Einlauf und Umsetzen

- 2. Zentrieren, Niederhalten und Fräsen

- 3. Automatischer Auslauf, vereinzeln, ablegen und transportieren

- 4. Reinigen und Restmaterialentsorgung.

Durch die parallel ablaufenden Arbeitsprozesse ist es möglich das Fräsprogramm, das bisher mit 12 Sekunden Hauptzeit und 12 Sekunden Nebenzeit ablief, auf insgesamt 13 Sekunden Zykluszeit zu reduzieren.

Die Prozessstabilität und Geschwindigkeit bei gleich bleibender Qualität wird durch den Einsatz modernster Antriebstechnik (Linearmotorachsen) und verschleißfester Materialien gewährleistet.

Aus der Kombination einer systematischen Arbeitsvorbereitung mit einer geeigneten Fräsmaschine ergibt sich für den Anwender ein erheblicher Kosten- und Qualitätsvorteil, mit dem er die zukünftigen Produktionsanforderungen auf höchstem Niveau bewältigen kann.

Die Rundtakttischmaschine wird erstmals im November auf der Productronica in München präsentiert. Productronica, Stand A5.458

EPP 428

Unsere Webinar-Empfehlung

Die 3D-Messung und Inspektion des Lotpastendrucks ist ein wichtiges Qualitätswerkzeug. Dieses funktioniert nur mit den richtigen Toleranzen und Eingriffsgrenzen.

Teilen:

.png)