Blei ist wesentlicher Bestandteil der Lötzinn-Legierungen, das durch die geplante EU-Richtlinie bis 2004 aus Elektronikprodukten verbannt werden soll. Doch welche Konsequenzen ergeben sich daraus für den Fertigungsprozess unter verschiedenen Aspekten?

Rolf Ludwig Diehm, Seho; Werner Kruppa, Multicore; Armin Rahn, rahn-tec

Für die Anwender wird die Bleifrei-Diskussion bisher hauptsächlich von Repräsentanten großer Firmen oder Organisationen geführt. Jedoch sieht man hier wieder das 80/20-Verhältnis: 20 % große Firmen stellen etwa 80 % der Produkte her, während 80 % kleine Firmen für die restlichen 20 % geradestehen. Die Probleme, denen sich diese beiden Gruppen stellen müssen, sind völlig unterschiedlich. Während die „Kleinen“ mit ihren eingeschränkten Ressourcen und den Kosten ringen, sind die „Großen“ hauptsächlich vom knappen Termin betroffen. Ihre Zertifizierungsprogramme für Lote, Flußmittel und Prozesse hinken derzeit stark hinterher, wobei es zweifelhaft ist, ob bis zum Stichtag alles abgesegnet ist.

Vom Labor in die Volumenfertigung

Die derzeit vorliegenden Untersuchungen sind äußerst beschränkt. Produktionsversuche wie bei Nokia (in Zusammenarbeit mit Multicore) beziehen sich nur auf eine geringe Zahl von Geräten. Obgleich hier eine grundsätzliche Aussage vorliegt, stehen wohl noch mehr Fragen offen, als durch dieses Experiment beantwortet wurden. Tests, z.B. an der Technischen Universität München (Dr. Wege), sind ebenfalls sehr nützlich, sind aber wegen ihres Laborcharakters schwerlich direkt in die Volumenfertigung übertragbar. Doch darf nicht übersehen werden, daß es bereits Linien gibt, die mit bleifreien Loten produzieren. In Einzelfällen sind Umstellungen also durchaus rasch möglich, doch welche Probleme treten auf, wenn eine ganze Branche umstellen muß.

Die Unsicherheit, die hier entsteht, bezieht sich weniger auf die einzelnen Materialien wie Lot, Flußmittel, Bauteile und Leiterplatte. Informationsbedarf besteht dringend für das interaktive Verhalten. Jede Komponente weist Dutzende von Parameter auf, die mit allen anderen in Beziehung zu setzen sind. So etwas kann schnell völlig unübersichtlich oder sehr aufwendig werden. Dadurch besteht die Gefahr, daß man aus Zeitgründen schließlich auf die Untersuchung etlicher Einflüsse verzichtet, wobei hier ein Langzeitrisiko besteht.

Solche Programme hören sich gut an. Zumindest scheint es so, als könne man an die Arbeit gehen, doch weit gefehlt. Einerseits sind die Definitionen im Gesetzesentwurf noch nicht klar, andererseits ist noch nicht entschieden, welche Alternativen verwendet werden (siehe Teil I bzw. II in EPP 5 und 6, 1999). Dann fehlt auch noch die Definition der Prozesse: Lötzeiten, Temperaturen, Endoberflächen, zulässige Restverunreinigungen, Lötverfahren usw. Diese Vorarbeit ist zu leisten, ehe man sich in die Testverfahren stürzt. Lötungen sollen im Rahmen des Machbaren zuverlässige Verbindungen sein. Das kann, bis zu einem gewissen Grad auch getestet werden. Hierzu muß ein Prozeß genau dokumentiert sein, denn bei Frühausfällen müssen Ursachen genau zurückverfolgbar sein. Ob dies stets gelingt, ist eine andere Frage.

Drei Prozesse im Mittelpunkt

Bei der Umstellung auf bleifreie Verfahren sind hauptsächlich drei Prozesse betroffen: Schwalllöten, Reflowlöten und Selektivlöten. Diese drei Methoden unterscheiden sich wesentlich und müssen deswegen auch separat behandelt werden. Dabei gilt zu berücksichtigen, daß die Art der gewählten Wärmeübertragung auch die Reflowtechnik nochmals unterteilt.

Gemeinsame Überlegungen zu Beginn gelten Leiterplatte und den Bauteilen. Allein hier zeigt sich, daß derzeit nicht alle Anwender diese Aspekte selbst bei der herkömmliche Technik im Griff haben. Bei Befragung ergibt sich immer wieder, daß weder die Sauberkeit der Leiterplatte noch deren Lötbarkeit beim Kauf spezifiziert werden. Fragen zu Lötstopplacken, obgleich wegen der Lotkugelbildung von ausschlaggebender Bedeutung, werden gar nicht gestellt. Während Fragen zu Leiterplatten schon wegen der relativ geringen Größe der Hersteller noch zu bewältigen sind, zeigen sich Bauteilhersteller oft sehr inflexibel. Der Grund ist sicherlich, daß die meisten Bauteilehersteller nicht in der EU, sondern in Japan oder USA ansässig sind. Dazu kommt, daß Standards zwar vorliegen, aber oft nicht eng genug gefaßt sind.

Für diesen Themenkreis müssen wir einige vorsichtige Annahmen bei den neuen Loten machen. Es gilt, daß

• der Schmelzpunkt höher als bei

Sn63Pb37 ist,

• bleifreie Lote einen höheren Zinnanteil aufweisen,

• leichter sind und die

• Flußmittel angepaßt werden müsen

Die Leiterplatte und deren Oberflächen

Bei Leiterplatten sind Substratmaterial, Endoberfläche und Lötstopplack zu beachten. Substrate gibt es in Hülle und Fülle, Alternativen sind daher verfügbar. Da wir aber nicht sicher wissen, bei welchen Temperaturen genau gelötet wird, ist derzeit eine Entscheidung kaum möglich. Im Vergleich mit FR4 (Tg von 125 bis 145°C) sind viele andere Materialien temperaturstabiler, aber auch teurer. Bei einigen zeigten sich Schwierigkeiten in der Verarbeitung, wie Mikrorisse zwischen Füllfasern und Harz. Bei anderen ergaben sich gesundheitliche Bedenken in der Verarbeitung. Unter Kostengesichtspunkten liegen sie alle höher als FR4, wobei günstige Alternativen nur etwa 10 % darüber liegen. Aber je höher die Anforderungen, um so höher auch die Kosten. Anforderungen an die Dimensionstoleranzen, elektrische Stabilität sowie Sauberkeit lassen sich weitgehend auf Alternativen übertragen, sie sind denen von FR4 oft überlegen.

Bei den Endoberflächen ist die Auswahl viel eingeengter. Hier müssen wir auch mehrere Aspekte ansprechen. Da das Raster immer feiner wird, sind meist planare Oberflächen gefragt. Jedoch sind speziell in Europa noch höufig Heißverzinnungen (HAL oder HASL) anzutreffen. Dieser Prozeß ist für das Leiterplattenmaterial eine rabiate Vorbehandlung. Sollten bleifreie HAL-Beschichtungen gefragt sein, so schließt das wegen der höheren Temperatur FR4 aus thermischen und Stabilitätsgründen aus. Schließlich ist der HAL-Prozeß wegen dem thermischen Streß oft suspekt (Delaminierung). Gleichzeitig muß untersucht werden, ob sowohl bleifreie Beschichtungen möglich sind als auch ähnliche Ergebnisse wie bei Sn63Pb37 für Lagerfähigkeit und Lötbarkeit zu erreichen sind. Hier kann eventuell die Frage nach dem Flußmittel in den Vordergrund rücken, wobei dann das Problem der Rückstände zu klären ist.

Immerhin gibt es eine Gewißheit: Sollte HAL-Verzinnung mit bleifreien Loten möglich sein, kann man prinzipiell auch weitere Lötungen vornehmen. Jedoch kann eventuell die kupferreiche Diffusionszone (etwa bei Lagerung) einen Strich durch die Rechnung machen. Ersatzlote enthalten meist einen höheren Zinnanteil, dies fördert das Wachstum der Diffusionszone.

Unter den Endoberflächen sind vor allem die organischen Beschichtung (OSP, Organic Solderability Protection) interessant geworden. Planarität, „Umweltfreundlichkeit“ des Prozesses, Lötqualität und geringe Kosten machen diese Behandlung attraktiv. Andererseits sind sie empfindlich gegen Temperaturen über 110 bzw. 120°C. Hier besteht im Einzelfall noch ein Nachweisbedarf, ob Oberflächen den thermischen Prozeßansprüchen genügen und sie mit Alternativloten verträglich sind (Spezialflußmittel?). Zwar kann man bei 63/37-Lot mit Stickstoffatmosphäre den Prozeß in den Griff bekommen, doch das muß für bleifreie Lote nachvollzogen werden. Ni/Au wird eventuell von höheren Temperaturen profitieren. Oft ließen sich in der Vergangenheit sporadisch auftretende Lötbarkeitsprobleme durch erhöhte Temperatur vermindern. Wie sich ein organisches Schutz bei alternativen Loten verhält, muß noch erkundet werden.

Whiskers entstehen durch minimale elektrischen Potentialunterschiede zwischen den Metallen, deren Wirkung durch Verunreinigungen und Luftfeuchtigkeit gefördert wird. In diesem Punkt versteht man das Verhalten der Zinn-Blei-Lote inzwischen recht gut. Bei bleifreien Loten treten andere Oxide und Salze auf, als Reaktion des Flußmittels mit Metalloxiden. Ein guter Teil dieser Oxide und Metallsalze ist wasserlöslich (z.B. von Silber) und deswegen besonders anfällig für die Erzeugung der Whisker. In einigen Fällen wird das Problem wohl nur durch höhere Sauberkeit der Baugruppen nach dem Löten in den Griff zu bekommen sein. Bei Problemen mit der Heißverzinnung (evtl. Restverunreinigungen der LPs) sowie bei anderen Flußmitteln muß eventuell Waschen wieder in Erwägung gezogen werden.

Qualität hat zwei Aspekte: Zuverlässigkeit und Fehlerrate. Für SnPb-Lote hat man sich mit enormen Anstrengungen dazu durchgerungen, das optische Bild (also traditionelle „Lötfehler“) von der nachgesagten Korrelation zur Zuverlässigkeit abzukoppeln. Am Aussehen der Lötstelle erkennt man ihre Zuverlässigkeit eben nicht. Gilt das auch für bleifreie Lote, ist die Fehlerdefinition übertragbar? Laut IPC muß man jetzt die Durchkontaktierung nicht mehr füllen, somit sind 360°C nicht mehr nötig. Nicht alles Metall muß abgedeckt sein. Gilt all das auch bei Lot ohne Blei? Zumindest bei Lot mit Zink ist freies Basismetall eher problematisch. Allerdings wird Zink sowieso kein Legierungselement für künftige Lote sein. Zudem wird man eventuell wegen der erhöhten Temperaturen mit anderen Flußmitteln arbeiten müssen. Für die Zuverlässigkeit blei-eutektischer Verbindungen existiert inzwischen eine umfangreiche Datensammlung, die in die imulationsprogramme einfließen kann. Die Erfahrung bei bleifreien Loten ist demgegenüber noch spärlich. Da zudem eine gewisse Diskrepanz zwischen experimentellen Daten und Ausfällen im Feld besteht, müssen wir auch die Daten für die Biege-, thermischen Zyklen und Vibrationstests nochmals angleichen. Recht sich jetzt bei der Vielzahl der Optionen und Anwendungen eventuell der Abbau der internen Labors?

Röntgen oder auch Ultraschall sind vermutlich die einzigen Methoden für die zerstörungsfreie Untersuchung von Lötstellen. Solche Inspektionsmethoden werden oft bei Advanced-Packages (BGA, CSP, Flip-Chip) angewandt, doch fehlen noch Aussagen über die Interpretation der Röntgenbilder von bleifreien Lötstellen. Selbst wenn „Fehler“ gesichtet werden, muß deren Beurteilung oft erst kategorisiert werden. Wer weiß, ob harmlose Schatten in SnPb-Loten sich bei bleifreien Loten als fatale Defekte erweisen?

Durch die Welle

Drei bleifreie Legierungen werden am häufigsten genannt: Zinn-Silber-Kupfer (Sn95Ag4Cu), Zinn-Silber (Sn96Ag4) und Wismut-Zinn (Bi57Sn43). Vor allem bei Wismut-Zinn sind einige Eigenschaften vorhanden, die den Wellenlötprozeß negativ beeinflussen. Weil sich Wismut beim Erkalten ausdehnt, müssen die Anlagenhersteller speziell Lötbäder für Wismut entwickeln.

Sn63/Pb37 8,4 g/mm3

Sn96,5Ag3,5 7,5 g/mm3

Sn99,3Cu0,7 7,3 g/mm3

Umfangreiche Studien galten gerade der Optimierung von Pad-Designs, bishe mit SnPb Loten. Es stellt sich die Frage, ob diese wertvollen Ergebnisse – und somit die Designvorgaben – direkt auf alle bleifreien Lote übertragbar sind? Vor allem beim Schwalllöten kann man sich gut vorstellen, daß sich wegen der Gewichtsunterschiede das Flußverhalten an der Leiterplatte ändert. Weil zudem mit höheren Temperaturen gelötet wird und somit auch die Visosität niedriger ist, kann das durchaus dazu führen, daß andere Geometrien oder Pad-Designs verlangt sind.

In die Diskussion der Lote gibt es bei den Kosten ein Argument, daß Situationen unterbewertet. Man spricht bei Kostenerhöhung meist über den Anteil je Leiterplatte. Hier ist selbst bei einer Verdoppelung der Barrenpreise der Kostenzuwachs recht gering. Wenn man jedoch, was für kleinere Betriebe maßgebend ist, auf den Wert der Tiegel-Füllmenge eingeht, sieht die Situation anders aus. Während große Fertigungen das leicht umrechnen können, tut sich der kleinere Betrieb schwerer, statt 4000 nun 8000 DM auf seine Losgrößen umzurechnen.

Dazu kommt, daß Lote mit hohem Zinngehalt wesentlich mehr Krätze bilden. Teures Lot hat teure Krätze zur Folge. Oxidation ist somit ein Problem, in Stickstoff sieht man den unvermeidlichen Retter. Die sauerstoffarme Atmosphäre verbessert die Benetzungseigenschaften und verhindert weitgehend Entstehung von Krätze. Die Stickstoffkosten müssen jedoch dagegen gerechnet werden. Hat der Ofen diese Option, sind die Zusatzkosten relativ gering. Bei Öfen ohne Schutzgasbetrieb müssen die Kosten für Gas, Nachrüstung (wenn überhaupt möglich), Tank sowie die Tankmiete aufgerechnet werden. Doch weisen andererseits moderne Stickstoff-Lötanlagen einen ziemlich geringen Verbrauch auf, so daß druchaus die Entscheidung für einen neuen Ofen ansteht. Insgesamt wird der Prozeß teurer: entweder durch teurere Krätze oder durch die Anwendung von Stickstoff – wobei schon aus Kostengründen diese Alternative vorzuziehen ist.

Zinn ist aggressiv und geht gerne bimetallische Verbindungen mit vielen anderen Metalle ein. Je höher der Zinngehalt und je höher die Temperatur, desto mehr macht sich diese Eigenschaft bemerkbar. Bei Anwendungen im höheren Temperaturbereich werden oft Pumpen und bewegliche Teile bevorzugt angegriffen. Hier spielen die Bewegung, Reibung und Ablegieren zusammen. Selbst Edelstähle (V4A) halten unter solchen Umstönden nur wenige Monate. In einigen Fällen hat selbst Titan versagt. Die meisten Beschichtungen bieten nur geringen Schutz. Muß man auf Sonderlegierungen zurückgreifen, erhöhen sich die Kosten für Tiegel und Lotpumpe. Das sind Extremfälle, aber so lange nicht bekannt ist, welche Lote, Flußmittel und Temperaturen einwirken, darf zumindest potentiell dies nicht übersehen werden.

Abnutzungserscheinungen an Aggregaten und deren Auswirkungen sind wenig erforscht. Gelegentlich haben Fertigungen, die im Rahmen ihrer Null-Fehler-Strategie alle Parameter kontrollieren, beispielsweise Veränderungen im Pumpverhalten beobachtet. Ob Schwankungen in der Wellenhöhe auf Verunreinigungen oder Änderungen in den Herstellungstoleranzen der Lotpumpen zurückzuführen sind, ist nicht geprüft worden.

In Deutschland sind nach Einführung feststoffarmer Flußmittel und Löten unter Stickstoff zwei Untersuchungen über die Lotkugelbildung durchgeführt worden. Beide kamen zu der Einsicht, daß der Hauptfaktor im Lötstopplack zu suchen sei, wobei die Beurteilung der grundlegenden Ursache unterschiedlich ausfiel. Diese Analysen beschränkten sich auf die bleihaltigen Lote. Welche Rolle hierbei Blei spielte, wurde nicht erwähnt. Somit drängt sich die Frage auf, wie verhalten sich bleifreie Lote in puncto Lotkugelbildung auf anderen Lötstopplacken? Schön wäre es, wenn die neuen Lote weniger lotkugelanfällig wören. Doch ohne eingehende Prüfung ist keine Aussage möglich. Da es noch andere Mechanismen für die Lotkugelbildung gibt, z.B. Spritzer, muß man auch hier noch nöher nachschauen. Dazu kommt, ob Aussagen über die Mobilität, d.h. das Haftverhalten der Lotkugeln auf der LP oder dem Lötstopplack, so wie bisher gültig sind (Gewichtsdifferenzen).

Verhältnismäßig wenig ist über das Verhalten der SnPb Lote bei Verunreinigungen bekannt. Für bleifreie Lote liegt zu diesem Thema noch weniger Information vor, lediglich Blei-Verunreinigungen wurden etwas untersucht. Dies ist nicht erstaunlich, da gerade Untersuchungen der neuen Legierungen in den Grenzbereichen für niedrige Verunreingungen recht schwierig und aufwendig sind. Unser Wissen über das Verhalten der SnPb-Lote und Verunreinigungen beruht auf langer Produktionerfahrung, die für Alternativlote nicht vorhanden ist.

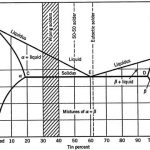

Hierzu gehört auch das „Weglaufen“ von Zinn. Bei den 63/37-Loten tritt nicht selten mit der Krätze eine Verarmung des Zinns auf. Bei diesen Loten ist das weitgehend unkritisch, denn ein 60/40-Lot verhält sich in etwa wie eine 63/37-Legierung. Zudem sieht man aus den Analysen schnell, wieviel Zinn nachgeschoben werden muß. Ob nun das Abwandern des Zinns bei Sn96,5Ag3,5 oder Sn99,3Cu0,7 schneller erfolgt und sich als kritisch erweist, ist nicht bekannt. Zumindest nach dem Phasendiagramm sollte man meinen, daß etwa eine Veränderung des Schmelzpunktes viel schneller verwirklicht wird als bei SnPb. Zum Beispiel sind die Liquiduslinien beträchtlich steiler als bei bleihaltigen Loten.

Löten im Reflowofen

Bei Pasten und deren Verarbeitung spielen viele Parameter eine wichtige Rolle. Da sind auf der einen Seite die Komponenten, die ihre Eigenschaften bestimmen, und auf der anderen Seite gibt es unterschiedliche Applikations-Fenster. Beide müssen in Einklang gebracht werden.

Die Herstellung von Chargen mit konstanten Eigenschaften scheint nicht ohne Probleme zu sein. Zwar verwenden die Hersteller ausgesuchte Rohmaterialien, jedoch führen geringe Differenzen in wesentlichen Eigenschaften, die zwar innerhalb ihrer Spezifikation liegen, in der Summe zu unterschiedlichen Pasten. Dies kann sich fatal auswirken, speziell dann, wenn der Pastenhersteller keine eigene Pulverherstellung vornimmt sondern dies von anderen Herstellern bezieht. Hier muß derPastenhersteller zur Absicherung der Qualität ständig prüfen. Zusammen mit dem Metallpulver bestimmt das Flußmittel die Eigenschaften im Pastendruck. Das Flußmittel bewirkt einerseits durch seine Aktivitöt die Benetzung des Lotes auf demPad und beeinflußt das Aufschmelzverhalten. Andererseits bestimmt die Kombination von Binde-, Lösungs- und Thixotropiemittel das Fließverhalten und somit die Druckeigenschaften, die Konturenstabilität bis zur Bestückung und auch während der Aufheizung im Reflowprozeß.

Bei bleifreien Loten wird man wegen den hohen Arbeitstemperaturen unter Umständen auf andere Aktivatoren zurückgreifen. Bleifreie Lotpulver enthalten andere Oxide als bleihaltige. Sind die zur Verfügung stehenden Aktivatorsysteme geeignet? Gibt es dadurch Probleme mit Rückständen? Sind Oberflächenisolationswiderstand und Elektromigration im tolerierbaren Bereich? Das sind einige wesentliche Fragen, die zu klären sind.

Für den Anwender ist eine konstant hohe Pasten-Qualität entscheidend. Anlieferungszustand, Lagerzeit und -bedingungen sind Variablen, die sich auf die Verarbeitung auswirken. Prozeßinstabilitäten gehen auf das Lötergebnis ein. Zinn-Blei-Lote hat man nach vielen Jahren SMT-Erfahrung im Griff. Die Zeit der bleifreien SMT-Fertigung steht noch bevor. Gleichzeitig mit den Materialien werden die Prozesse stöndig veröndert. Höhere Druckgeschwindigkeit, höhere Packungsdichte, kleinere Bauteile, neuartige Leiterplatten und veränderte Einsatzbedingungen erfordern innovative Lösungen.

Das Lotperlenproblem im Reflowprozeß ist anders gelagert als beim Schwalllöten. Eine Ursache ist das mögliche Verlaufen der Paste in der Vorheizung oder ein kapillares Verhalten bei der Verflüssigung. Ob man hier die bisherigen Erkenntnisse auch in bleifreie Pulver übernehmen kann, ist abzuwarten.

In Abhängigkeit vom Delta-T der Baugruppe stellt man das Lötprofil mit oder ohne Plateau ein. Viele Pasten können beide Profile fahren, obgleich meist jenes ohne Plateau vorzuziehen ist. Werden beim Reflow höhere Temperaturen nötig, so wird sich auch die Delta-T-Problematik verschärfen. Hier wird man die Zeit über Liquidus und über dem Tg kritischer beurteilen. Das heißt, vor den Pasten- und Anlagenhersteller stehen noch einige große Aufgaben.

Bei Reflowmaschinen sind bewegliche Teile besonders anfällig. Liegen Motoren und Lager ungekühlt im heißen Bereich, ist ihre Lebenserwartung eingeschränkt. Die Erfahrung zeigt, daß hier der Wartungsbedarf hoch ist, bei einer Erhöhung der Temperatur verschärft sich dies. Viele Gebläse arbeiten bereits jetzt an der Grenze ihrer thermischen Leistungsföhigkeit.

Bei einigen Pasten ist die Innenraumverschmutzung selbst mit effizienten Flußmittelfallen kaum zu beherrschen. Dies gilt vor allem bei Volumenfertigung im Drei-Schicht-Betrieb. Hier steht kaum Zeit für vorbeugende Wartung zur Verfügung. Werden neue Pasten eingesetzt, kann diese Problematik noch zunehmen. Dazu kommt eventuell die höhere Aggressivität der Aktivatoren und somit die Forderung nach widerstandsfähigeren Innenraumverkleidungen.

Weitere Überlegungen

Wird zum selektiven Löten ein Tauch- oder Schleppverfahren verwendet, ist einer der wichtigsten Parameter der definierte Abstand der Leiterplatte zum Lot. Bei höheren Temperaturen ist mit Verbiegungen von Leiterplatten zu rechnenLote haben natürlich Auswirkungen auf die Reparatur, denn Material-Kompatibilität ist wichtig. Ein Effekt ist z.B. das Abheben der Pads, wenn mit zu heißem Lötkolben, zu lang oder mit zu starkem Druck gelötet wird. Bei höheren Schmelzpunkten muß man die Lötkolbentemperatur nach oben hin anpassen. Hier muß dann die Haftung der Cu-Kaschierung auf der LP sichergestellt werden.

Auch Verunreinigungen, die stets durch Nacharbeit verstärkt werden, sind problematisch. Hier wird man eventuell mitetwas aggressiveren Flußmitteln arbeiten müssen. Ein Darüberwischen mit dem Alkohol ist nicht mehr ausreichend, wenn hohe Sauberkeit verlangt wird. Zu hoffen ist, daß die Bleifrei-Legierung sich auch zu Draht ziehen lassen. Bei einigen Alter-nativloten ist dies wegen der Brüchigkeit nicht machbar. Eventuell muß man auch ohne Flußmittelseele auskommen und den Fluxer anders bereitstellen.

Mit der Bleifrei-Diskussion werden auch andere Themen wieder hochkommen.

EPP 183

Unsere Webinar-Empfehlung

Auch dieses Jahr präsentiert Koh Young wieder aktuelle Trends und „State of the Art“ Technologie aus der optischen Inspektion und 3D-Messung auf der Productronica in München. Aber wir alle kennen das Problem voller Terminkalender, Reisebeschränkungen oder fehlender Zeit, um in…

Teilen:

.png)