Im Hinblick auf ständig niedrigere Defektraten beschäftigt sich die Entwicklung in der Technologie des Drahtbondens seit langem mit zwei Problemkreisen: Wie kann man den Bondprozess so steuern, dass die erzeugten Bonds optimale und konstante Qualität aufweisen? Und wie kann man die Qualität der entstehenden Bonds sicher überwachen und dokumentieren?

Dr. Farhad Farassat und Dr. Josef Sedlmair, F&K Delvotec, Ottobrunn

Bondprozesskontrolle

Das Ultraschall-Drahtbonden von Al-Draht ist ein Reibschweißverfahren, bei dem zwei Metalle unter Druck und bei Raumtemperatur durch eine Bewegung zusammengerieben und dadurch verschweißt werden.

1. Touch-down und Vordeformation

Der Bonddraht wird durch das keilförmige Bondwerkzeug (den Wedge) mit einer definierten Kraft flach auf die zu bondende Oberfläche aufgelegt. Je nach Dynamik des Bondautomaten und der programmierten Parameter wird der Bonddraht bereits durch dieses Aufsetzen geringfügig gequetscht, was als Vordeformation bezeichnet wird. Diese Vordeformation spielt für die Qualität des folgenden Schweißvorgangs eine wichtige Rolle: Ist sie zu groß, so erleiden Bonddraht und/oder Bondfläche bereits erhebliche Veränderungen in ihrer Gitterstruktur und die Qualität des nachfolgenden Bonds leidet stark darunter.

2. Ultraschallphase und Schweißung

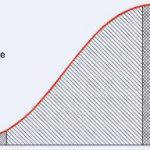

Durch das Anlegen einer Ultraschall-Frequenz wird der Wedge längs des Drahtes in Schwingung versetzt. Im Vergleich zum typischen Dünndrahtdurchmesser von 25 bis 50 µm ist die Bewegungsamplitude mit 1 bis 5 µm sehr klein; die Frequenz liegt typisch bei 100 kHz. Zunächst nimmt der Wedge den Draht mit; die Reibung erfolgt also an der Grenzfläche zwischen Draht und Unterlage mit konstanter Kraft. Nach kurzer Zeit beginnt der Draht, sich zu deformieren; es kommt zur Schweißung. Beide Effekte sind entscheidend für die Qualität der Schweißverbindung. Genauere dynamische Untersuchungen der Temperatur an der Bondfläche und der Drahtdeformation zeigen dreiphasiges Verhalten:

- Reinigungsphase: In der ersten, kurzen Phase (4 bis 10 ms) tritt kaum Deformation auf. Die zugeführte Ultraschall-Energie wird hauptsächlich zur Oberflächenreinigung (also das Durchbrechen von Oberflächenoxid- und Kontaminationsschichten) und zur Aufheizung verbraucht und nur im geringen Maße zur Deformation. Während dieser Phase reibt der Wedge den Draht über die Bondfläche.

- Mischphase: Jetzt erhöht sich die Temperatur rasch; der Draht verformt sich gleichzeitig stark. Die Ultraschallenergie wird jetzt teils in eine Einebnung der Metalloberflächen umgesetzt, teils in deutlichen Temperaturanstieg der Bondfläche. Die Atomgitter der beiden Metalle kommen dadurch an zahlreichen Stellen in nahen Kontakt; durch die erhöhte Temperatur wird die Diffusion von Gitterfehlstellen erleichtert. Dadurch ist bereits eine partielle Schweißung erreicht und der Draht haftet an der Bondstelle. Der Wedge reibt jetzt auf dem weitgehend unbeweglichen Draht und erzeugt eine weitere Temperaturerhöhung.

- Diffusionsphase: Nun treten weder größere Deformationen noch Temperaturerhöhungen auf. Die Reibungswärme des Bondwedges an der Drahtoberfläche führt jetzt vielmehr zu einer Temperaturerhöhung der Bondfläche und ermöglicht damit eine Diffusion der atomaren Fehlstellen und Gitterversetzungen aus der Grenzfläche heraus. Diese Temperung stabilisiert den Bond, indem sie die versetzungsreiche Grenzfläche „ausheilt“ und so einer Versprödung entgegenwirkt.

Die diskutierten drei Phasen (Bild 1) werden von jedem Bond durchlaufen, stellen sich aber aus verschiedenen Gründen von Bond zu Bond unterschiedlich lang dar: Die Drahtstruktur ist nicht homogen, die Oberflächenbeschaffenheit und der Kontaminationsgrad variieren. Im Idealfall sollte, wenn die maximale Drahtdeformation erreicht ist und die Deformationskurve abflacht, die Energiezufuhr verringert und kurz darauf gestoppt werden. Bei den üblichen Bondmaschinen wird dagegen eine sehr hohe Maximalenergie programmiert, damit alle Bonds zustande kommen. Damit riskiert man aber, dass eine beträchtliche Anzahl von Bonds zu viel Energie erhält und „überbondet“ wird, was einen deutlichen Qualitätsverlust nach sich zieht.

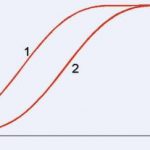

Dies ist in Bild 2 noch einmal anhand von zwei typischen Deformationskurven illustriert, wie sie an einer Bondmaschine ohne Regelung auftreten. Der Bond in Kurve 1 hat nach der Zeit t1 bereits seine volle Deformation erreicht, ist also beendet, während die spätere und langsamere Deformation von Bond 2 eine längere Bondzeit t2 benötigt. Damit nun alle Bonds ausreichend geformt werden, muss man die Ultraschall-Energie über die gesamte Zeit t2 zuführen; damit erhält aber Bond 1 zu viel Energie und erleidet eine qualitätsverschlechternde Überbondung.

Die drei oben diskutierten Bondphasen werden zwar auf einer konventionellen Bondmaschine mit der gleichen Ultraschall-Energie durchlaufen, benötigen aber eigentlich unterschiedliche Energiezufuhr. Im ersten Schritt (Oberflächenreinigung) wird mehr Energie benötigt als im nächsten Schritt, dem Mix-Prozess. Der dritte Schritt schließlich ist eine Diffusionsphase und braucht damit nur mehr Energie zur Erwärmung der Oberfläche. Das Bonden mit konstanter Leistung und Zeit ist also in der Praxis zwar gängig, aber nicht optimal. Wenn man in der Lage wäre, die drei Prozessschritte während des Bondens automatisch zu erkennen und danach die zugeführte US-Leistung zu dosieren, könnte man die Bondqualität wesentlich verbessern.

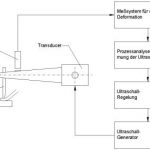

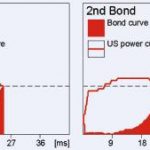

Diese Einrichtung wurde bei F&K Delvotec entwickelt und wird seit einigen Jahren in praktisch allen Wedge-Wedge-Bondern eingesetzt. Sie wird als Bondprozesskontrolle (BPC) bezeichnet. Die apparativen Voraussetzungen am Bonder sind im Konzept einfach und auf Bild 3 leicht zu erkennen: Kernstück ist ein hochauflösender Näherungssensor an der Transducerlagerung, der nach dem erfolgten Touchdown die Abwärtsbewegung des Wedges misst und damit die Deformation des Drahtes sehr genau verfolgt. Das Signal des Sensors wird durch einen A/D-Wandler zeitaufgelöst digitalisiert und von der Programmeinheit verarbeitet, die dann die US-Leistung anhand vorgegebener Referenz-Werte regelt. Gleichzeitig können die gemessenen Daten und Bondkurven angezeigt und für spätere Verarbeitung gespeichert werden. Typische Bondverlaufskurven sind im Bild 4 dargestellt. Die linke Bildschirmhälfte zeigt jeweils den ersten Bond, auf der rechten Hälfte ist der zweite Bond zu sehen.

Eines der zentralen Probleme in der Technologie des Drahtbondens ist die Schwierigkeit, die Qualität des Bonds schon während des Bondvorgangs zu überwachen und zu beeinflussen. Anregungen und Ansätze dafür sind so alt wie die Technologie selbst, und dennoch ist die übliche Qualitätskontrolle auf optische Kontrolle und die zerstörende Prüfung durch Pull- und Sheartests an einer Stichprobe beschränkt. Im Zeitalter der Null-Fehler-Fertigung ist diese Fertigung „ins Blinde“ natürlich unbefriedigend.

SPC – gestützte Auswertung der Bonddaten

Die bisher eingesetzte BPC erzeugt eine wesentlich höhere Ausbeute an guten Bonds als das Bonden mit konstanter Leistung. Das Entstehen dieser Bonds kann auch auf dem angeschlossenen Bildschirm verfolgt werden; allerdings sind Ausreißer in der Bondqualität nur auf dem Bildschirm sichtbar, wenn nicht der Bonder so programmiert wird, dass er in solchen Fällen von selbst anhält und den Bediener ruft. Häufig ist es aber gar nicht erforderlich oder wünschenswert, das Bonden zu unterbrechen, weil der Bediener den schlechten Bond nicht sofort reparieren kann, sondern lediglich zur späteren Überprüfung und/oder Reparatur markieren möchte. Für solche Anwendungen ist der Modus „Bondprozess-Monitoring“, der BPC, verfügbar. Hier werden die gesammelten Bond-Daten in eine Datenbank übertragen, die anschließend oder gleichzeitig on-line oder auch off-line ausgewertet werden kann.

Dabei werden je erzeugtem Bond sämtliche von der BPC erfassten Daten wie Ultraschall-Leistung (min und max), Dauer, eingestellte Deformation wie auch der Verlauf von Deformation und Ultraschall-Leistung erfasst. Zusätzlich werden je Bond auch noch vom Benutzer wählbare Deformationsparameter ermittelt, um den entstandenen Bond in Kürze zu charakterisieren. Das sind typischerweise die Zeitpunkte, zu denen die End-Deformation zu 20 %, 50 % und 80 % erreicht worden ist, also t20, t50 und t80. In der Datenbank wird jeder Bond weiterhin mit einer frei wählbaren Identifikation versehen, also z. B. der Magazin-Nummer, sowie mit Datum und Uhrzeit. Das erlaubt die eindeutige Identifikation eines Bonds, auch wenn mehrere Millionen verschiedener Bonds von verschiedenen Bondern und zahlreichen Substrat-Losen in diese Datenbank gespeichert werden. Als Datenbank ist entsprechend eine moderne SQL-Variante gewählt worden, die vom Anwender mit jedem passenden Programm bearbeitet werden kann, also etwa Microsoft Excel oder Access, aber auch Oracle etc. Als Datenbank kann der Anwender eine SQL-Datenbank seiner Wahl einsetzen; von F&K Delvotec wird lediglich die Datenbank selbst erzeugt. Sie kann zu beliebiger Größe anwachsen, je nach der Rechnerkapazität des Anwenders, und wird üblicherweise natürlich auf einem vernetzten Rechnersystem bearbeitet.

Was ist nun der Nutzen für den Anwender? In erster Linie ist dieser daran interessiert, mögliche Problembonds aufzuspüren. Zwei Typen sind hier besonders häufig:

- Schein- oder Luft-Touchdown: Hier ist, etwa durch ein Staubkorn, das unter dem Draht eingeklemmt wurde, dem Bonder ein Touchdown signalisiert worden, ohne dass der Draht schon fest auf dem Substrat aufliegt. Beim nachfolgenden Ultraschall-Puls wird das Staubkorn dann weggeschleudert, aber der Bondwedge kann nicht weit genug nachsetzen und die erreichbare Drahtdeformation ist dadurch sehr gering. Damit wird der Bond nicht ausreichend geformt, aber der Bonder registriert dennoch eine hohe Deformation, auch wenn diese nur scheinbar erfolgt ist. Solche Schein-Deformationen fallen dadurch auf, dass sie ganz am Anfang des Bondvorganges erfolgen und sehr schnell ansteigen.

- Schleichdeformation: Hier sind beispielsweise durch eine Verunreinigung, etwa durch Fett, die Bondflächen erst nach einer längeren Reinigungsphase zur Bildung des Bonds bereit. Diese Reinigung wird durch längeres Reiben des Drahtes am Bondpad bewirkt; die Folge sind demnach ein viel späteres Einsetzen der Deformation und häufig auch ein sehr langsames Deformieren.

Diese beiden typischen Problembonds fallen in der BPC dadurch auf, dass die Bondkurven entweder sehr schnell entstehen, also auf dem Bildschirm nach links verschoben sind und/oder sehr steil verlaufen, oder aber nach rechts herausfallen und sehr flach verlaufen. Der Anwender kann sich diese Bonds dann auch aus der Datenbank heraussortieren lassen, indem er beispielsweise alle Bonds nach ihren typischen Deformationszeiten filtert.

So kann man etwa das t50 aller Bonds als Durchschnitt ermitteln (für SQL-Datenbanken ein einziger Befehl) und in einer kurzen Liste nur diejenigen Bonds anzeigen lassen, in denen das t50 um einen Faktor 3 unter- oder überschritten wird. Genauso könnte man sich etwa die 15 Bonds mit den kürzesten oder längsten t50-Werten anzeigen lassen oder aber die Standardabweichdung aller t50 bilden und dann alle Bonds auflisten, die um mehr als die dreifache Standardabweichung außerhalb liegen. Ebenso könnte man sich auf die Bonds konzentrieren, bei denen sich die Deformation extrem rasch oder extrem langsam bildet, also die Differenz zwischen t20 und t80 sehr gering oder sehr hoch ist. Die Möglichkeiten der Auswertung sind so vielseitig wie die Wünsche der Anwender, aber eine besondere Stärke verdient es, eigens hervorgehoben zu werden: F&K Delvotec gibt die Auswertemöglichkeiten nicht vor, sondern überlässt dem Anwender alle Möglichkeiten, so dass sehr einfache und rasche Screenings ebenso möglich sind wie komplizierte Trendverfolgungen über Millionen und Millionen von Bonds über längere Zeiträume.

Als äußerst effiziente Lösung hat sich gezeigt – beim Anwender nach jedem Fertigungslos – wenn etwa am Bonder das Magazin gewechselt werden muss, die Bonddaten mit der Magazinnummer abzuspeichern, woraufhin dann vom Rechnersystem in der Datenbank eine selbstständige Auswertung vorgenommen wird. Dem Bediener wird dann eine kurze Liste ausgedruckt, die nur diejenigen Bonds enthält, die unter vorher definierten Kriterien wie etwa den oben beschriebenen auffallen. Diese Liste geht dann mit dem zugehörigen Magazin in die Sichtkontrolle, wo die angezeigten Bonds (die ja mit Modul-Nr., Chip-Nr. und Drahtnummer ausgedruckt werden) gezielt und sehr sorgfältig kontrolliert, möglicherweise auch generell dem Pulltest unterworfen werden. Wenn die Pullwerte gleichzeitig mitnotiert werden, lässt sich auf dieser Basis auch wiederum später aufzeigen, wie gut die tatsächlichen Abreißwerte mit den zerstörungsfrei ermittelten Indikatoren aus dem BPC-Monitoring korrelieren. Anschließend können die entfernten Bonds mit dem halbautomatischen, programmierbaren Bonder auch wieder neu gesetzt werden, so dass der gesamte Reparaturschritt höchst effizient und zuverlässig ablaufen kann.

Weitere Vorteile

Weil die Datenbank mit den registrierten Bonds nicht auf dem individuellen Bonder gespeichert wird, sondern offline, also auch auf einem Netzwerk, sind Auswertungen an jedem Arbeitsplatz möglich. Ein Abteilungsleiter kann sich also beispielsweise nicht nur jeden individuell hergestellten Bond auf seinem Arbeitsplatzrechner ansehen, sondern hat auch die Möglichkeit, Gruppen von Bonds in größeren Zusammenhängen auszuwerten, also etwa nach verschiedenen Losen von eingesetzten Substraten oder Drähten, oder auch verschiedenen Schaltungsdesigns. Typischerweise sind ja die Bondkurven umso homogener, je gleichmäßiger die eingesetzten Materialien sind. Es ist also möglich, beispielsweise die Standardabweichung von t50 als Maß für die Homogenität der Bonds zu verwenden und verschiedene Maschinen oder Materialien auf diese Weise zu vergleichen oder auch als Standard zu definieren und danach eine Art Eingangskontrolle zu definieren. Weil übrigens auch schon der kleinste Drahtbonder, der manuelle 5430, diese Möglichkeit der BPC besitzt, kann auch dieser schon für eine sehr fundierte Eingangsbeurteilung von Substraten und Chips eingesetzt werden.

Aber auch auf juristischem Gebiet bringt dieses Bond-Monitoring Vorteile mit sich, weil ja über jeden entstandenen Bond Daten abgelegt werden. Aus den BPC-Daten lässt sich noch Jahre später nachweisen, ob der Prozess zur Zeit des fraglichen Bonds innerhalb der Eingriffsgrenzen verlief, wie hoch die laufenden Abweichungen waren, und damit der Herstellungsprozess zu jeder Zeit unter Kontrolle war. Gerade im Zeitalter der angestrebten Null-Fehler-Fertigung, in der höchste Verfolgbarkeit jedes Bauteils gefordert wird, ist dies ein erheblicher Beitrag zur Qualitätssicherung.

EPP 464

Unsere Webinar-Empfehlung

Die 3D-Messung und Inspektion des Lotpastendrucks ist ein wichtiges Qualitätswerkzeug. Dieses funktioniert nur mit den richtigen Toleranzen und Eingriffsgrenzen.

Teilen:

.png)