Produktionsverfahren und Pa-kkaging elektronischer Bauelemente haben einen direkten Einfluß auf die Ausbeute bei der Herstellung und sind ausschlaggebend für die Langzeitzuverlässigkeit der Geräte, in denen die Bauelemente zum Einsatz kommen. Interne Defekte verursachen meist Fehlfunktionen, die, im Fertigungstest gefunden, die Ausbeute bei der Baugruppenfertigung reduzieren oder andernfalls zu Spätausfällen im Feld führen.

Tom Adams, für Sonoscan Europe,Shaftesbury, Dorset U.K.

Die wirtschaftlichen Konsequenzen aus diesen Fehlermechanismen differieren. Durch größere Produktionsmengen oder längere Lieferzeiten lassen sich wechselnde Ausbeuten in der Produktion ausgleichen. Die mangelhafte Langzeitzuverlässigkeit von Bauelementen liegt jedoch außerhalb des Einflusses des Bauelementeherstellers. Schon deshalb muß er darauf achten, alle Fehler auszuschließen, um eine hohe Zuverlässigkeit über Jahre zu garantieren. Nur so sind Imageverluste abzuwenden.

In der Vergangenheit war die Röntgenanalyse das bevorzugte Werkzeug zur Qualitätssicherung an Bauelementen. Ein großer Teil der heute üblichen Packaging-Defekte kann mit Hilfe der Röntgenanalyse jedoch nicht gefunden werden, weil sie für die Röntgenstrahlen unsichtbar sind. Röntgenstrahlen machen Defekte dort besonders gut sichtbar, wo beispielsweise größere Mengen von Metall gewandert oder Hohlstellen im Metall entstanden sind. Ein Hohlraum in einem Epoxy-Material läßt sich mittels Röntgenstrahlen dann finden, wenn die Fehlstelle dreidimensional und ausgeprägt ist. Epoxy-Materialist jedoch weit weniger sensitiv als beispielsweise Metall und absorbiert kaum Energie.

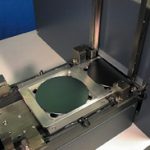

Ein wesentlicher Teil interner Defekte im Packaging von Bauelementen ist jedoch eher zweidimensional ausgebildet. Zu diesen Defekten gehören Delaminationen, Fehlbonds, Brüche und Risse im Material sowie zahlreiche flächige Hohlräume. Meist unsichtbar für die Röntgenmethode sind diese Fehlstellen mit der Ultraschall-Analyse auf der Basis hoher Frequenzen sehr gut auszumachen. Der Vorteil dieses Verfahrens liegt darin, daß mit hochfrequentem Ultraschall Defekte aufgrund des hohen Reflektionsgrades sicher erkannt werden. Bisherige Ultraschall-Analyse-Werkzeuge wurden meist für die Fehleranalyse in Labors entwickelt. Bei diesen Systemen spielt der Durchsatz kaum eine Rolle, entscheidend sind die Auflösung Genauigkeit und die Zuverlässigkeit der Aussagen. Der amerikanische Hersteller Sonoscan hat nun ein System entwickelt, das auf einem automatisierten Prozeß basierend bis zu 10000 IC-Gehäuse pro Stunde prüft. Es arbeitet mit Tray-Feedern nach Jedec-Norm, aus denen die Bauelemente entnommen, geprüft und anschließend in Trays zurückgelegt werden. Ein Pick-and-Place-Handler entfernt die defekten Komponenten aus dem Prozeß und ersetzt die fehlenden Komponenten durch funktionsfähige.

ein Tray jeScanvorgang

Die Ultraschallerzeuger, die üblicherweise in den Laborsystemen zum Einsatz kommen, scannen die Bauelemente in Trays reihenweise und werten die Echos der einzelnen Komponenten nacheinander aus. Das neue System arbeitet zwar mit einem ähnlichen Transducer, analysiert jedoch das kompletteTray mit einem Scannvorgang. Hoher Durchsatz bedeutet in diesem Fall, daß das Ultraschallgeber ein Tray mit annähernd 150 Komponenten in etwa 60 Sekunden prüft. Dabei entspricht die Auflösung bei der Analyse eines einzelnen Bauteils genau der eines Laborsystems. Der Ultraschall-Sensor generiert in dieser Zeit pro Bauelement dieselbe Datenmenge wie ein Laborsystem.

Der Ultraschall beider Systeme muß über Wasser oder eine andere Flüssigkeit in die Prüflinge eingekoppelt werden. Bei Laborsystemen wurden dazu in der Vergangenheit die Bauelemente in Wasser getaucht. Diese Methode erlaubt jedoch keinen hohen Durchsatz. Beim automatisierten System sorgt nun ein feiner Wassertrahl für die benötigte Menge an Flüssigkeit genau an dem Punkt, an dem der Ultraschall in die Probe geleitet werden soll. Diese Methode verhindert außerdem, daß die Bau-elemente Feuchtigkeit aufnehmen.

Bei der Analyse kommt Ultraschall im Bereich von 5 bis 200 MHz zum Einsatz. Bei 5 MHz zeichnet sich Ultraschall durch sehr gute Analyseeigenschaften gerade bei di-kken Materialien oder hohen akustischen Widerständen aus. Die Auflösung ist jedoch gering. Mit zunehmender Frequenz steigt die Auflösung des Verfahrens, während die Eindringtiefe abnimmt. Die üblichen Halbleitergehäuse sind aktustisch transparent. So werden die Bauelemente üblicherweise mit etwa 100 MHz getestet.

Nachdem der Ultraschall-Impuls in das Plastik-Gehäuse eingedrungen ist, wandert er mit einer Geschwindigkeit von etwa 3000 m/s durch das gesamte Bauelement. Die Schallgeschwindigkeit ist dabei abhängig vom Material. Alle Elemente, Die, Kunststoff oder Bonds, zeichnen sich durch unterschiedliche akustische Impendanzen oder spezifische Schallgeschwindigkeiten aus.

Echos aus den Chips

Trifft der Ultraschall-Impuls auf eine Grenzfläche zwischen zwei Materialien verschiedener akustischer Impedanzen, wird ein Teil des Pulses reflektiert und an den Empfänger zurückgeleitet. Der verbleibende Anteil des Ultraschall-Pulses dringt tiefer in die Probe ein und erzeugt an weiteren Grenzflächen zusätzliche Echos. Die Intensität der Echos hängt von der Differenz der akustischen Impedanzen der einzelnen Werkstoffe ab. Normalerweise ist die Differenz bei den hier verwendeten Werkstoffen gering, die Reflektionen reichen jedoch aus, um ein auswertbares Bild zu erzeugen. Anders ist es bei Grenzflächen zu Luft, an denen sehr ausgeprägte Echos entstehen. Luft überträgt Ultraschall nur sehr schlecht, so daß jeder Defekt, der auf einer Grenzfläche zu Luft beruht, ein Echo mit maximaler Intensität liefert.

Einige Defekte, die mittels Ultrasonic gefunden werden, sind nicht auf Bondfeh-ler oder Lufteinschlüsse zurückzuführen. Ein Beispiel dafür ist ein geneigtes Die in einem herkömmlichen Gehäuse oder ineinem Flip-Chip, oder die unregelmäßi-ge Einbringung des Underfillers unter einem Flip-Chip. Diese Fehler verursachen aufgrund ihrer unregelmäßigen Verteilung mechanischen oder thermischen Streß.

Auch in diesem Fall ist es mittels Ultraschall-Impulsen und deren Echos möglich, Defekte zu finden. Dazu werden mittels des sogenannten Gatings bestimmte Zeitfenster und damit Probentiefen definiert, in denen analysiert wird. So ist es möglich, beispielsweise bis zur Die-Oberfläche oder zum Die-Attach-Level zu prüfen. Ein Anwender des automatischen Systems legte beispielsweise sein Fenster so, daß er die Grenzfläche des Dies zum Underfiller in einem Flip-Chip analysieren konnte. Die Echos können auf zwei Leveln simulatan analysiert werden, beispielsweise auf der Die-Attach-Ebene oder auf der Silizium-Struktur. Mit diesem Doppel-Gating ist es möglich, Echos zu selektieren, und den Durchsatz des Systems zu steigern.

Dieses Gating ist nicht empfehlenswert in solchen Fällen, in denen ein Anwender ein komplettes Bauelement auf interne Fehler untersuchen möchte. Dann sollte eine andere Strategie genutz werden. Die Echos müssen dazu vollständig an den Empfänger geleitet werden. Anderseits wird ein weiterer Sensor, der nur Ultraschall empfängt, unterhalb der Probe angeordnet. Das Bild dieses Sensors zeigt die Stellen der Probe, die den Ultraschall-Puls durchlassen. Aus Echo oder Durchlaufsignal ergeben sich typische Fehlerbilder.

Die Beladeprozedur

Am Anfang eines automatischen Testlaufs wird ein Stapel Jedec-Trays in den Eingangsstapler des Systems geladen. Nachdem das erste Tray durch den Automaten gelaufen ist, wird, vorausgesetzt es wurden keine Defekte gefunden, das Tray zum Ausgangsstapler transportiert. Werden jedoch fehlerhafte Bauelemente gefunden, ersetzt ein Pick-and-Place-Handler diese durch fehlerfreie aus dem ersten Tray, so daß am Ausgang der Maschine nur Trays mit fehlerfreien Komponenten vorliegen. Die Parameter und Grenzwerte der einzelnen Defekte legt der Anwender fest.

Die erzeugten Bilder werden digital gespeichert und lassen sich mittels komfortabler Grafik-Software auswerten. Diese Auswertung ist relativ einfach, so daß sie nicht ausschließlich von Experten vorgenommen werden muß. Dieses System läßt sich darüber hinaus nach einer Änderung der Softwareparameter auch zur Prüfung von Komponenten wie Mul-tilayer-Keramik-Chipkondensatoren einsetzen.

EPP 269

Unsere Webinar-Empfehlung

Auch dieses Jahr präsentiert Koh Young wieder aktuelle Trends und „State of the Art“ Technologie aus der optischen Inspektion und 3D-Messung auf der Productronica in München. Aber wir alle kennen das Problem voller Terminkalender, Reisebeschränkungen oder fehlender Zeit, um in…

Teilen:

.png)