Die VP1000–66 ist die neueste Entwicklung der auf Dampfphasen-Lötanlagen spezialisierten Asscon Systemtechnik-Elektronik GmbH. Die Vorteile des Dampfphasenlötens werden mit dieser Anlage in jeder Hinsicht praxistauglich umgesetzt.

Die Bleifrei-Umstellung in der Elektronikfertigung hat dazu beigetragen, dass sich Elektronik-Fertiger zahlreichen neuen Herausforderungen ausgesetzt sehen. Möglichst einfacher Prozessablauf, sicheres Löten unterschiedlichster Baugruppen, höchste Lötqualität und Bedienerfreundlichkeit sind die Anforderungen, die an moderne Lötsysteme gestellt werden. Das Dampfphasenlöten erfüllt diese Anforderungen. Ein gegenüber der Konvektion bei Weitem effektiverer Energietransfer, minimale Temperaturdifferenzen bei maximal schonender Erwärmung und kürzestmöglicher Zeit über Liquidus werden in den Dampfphasen-Lötsystemen kombiniert. Aufgebaut ist die VP1000–66 als selbsttragende Konstruktion. In den stabilen Montagerahmen ist die kompakte Anlagenzelle eingebaut. Ein schnelles und einfaches Aufstellen und in Betrieb nehmen der Anlage ist damit sichergestellt.

Mehrkammeranlage

Die einzelnen Schritte des Lötvorgangs laufen in der Anlage in verschiedenen Zonen ab. Die Beladezone übernimmt nach dem Löten zugleich die Funktion der Kühlzone. Über eine Innenschleuse ist die Vorwärm- und Lötzone von der Belade-/Kühlzone getrennt. Durch die Anordnung der einzelnen Zonen ist die Lötanlage zugleich als kompakte Mehrkammeranlage ausgeführt. Sämtliche Kammern befinden sich in einer voll verschweißten Prozesszelle aus Edelstahl. Die zu lötenden Baugruppen werden auf einen Werkstückträger aufgelegt und manuell über die Frontschleuse in die Beladezone gebracht. Ab dann übernimmt die Anlagensteuerung den weiteren Prozessablauf bis zu der vollständigen Beendigung des Lötvorgangs und dem Abkühlen der Baugruppe vollautomatisch. Der Anwender gibt über die Programmparameter die Einstellungen für die Energieübertragungsrate (ETR) ein. Dabei können alle für den optimalen Lötprozess erforderlichen Parameter über die Anlagensteuerung eingestellt und geregelt werden. Über die von Asscon entwickelte variable Temperaturgradientensteuerung (TGC) wird zugleich zu jedem Zeitpunkt des Lötprozesses sichergestellt, dass der Baugruppe die jeweils benötigte Energie zugeführt wird, um den gewünschten Temperaturverlauf einzuhalten. Dadurch kann der Aufwärmvorgang bereits in der Lötzone begonnen und direkt in den Lötvorgang übergeleitet werden.

In der Prozesszelle ist der Mediumtank untergebracht, an dessen Außenseite großflächige, leistungsstarke Heizelemente montiert sind. Die Heizelemente sind durch eine spezielle hochwirksame Isolierung verkleidet. Dadurch wird erreicht, dass die abgegebene Energie gerichtet direkt über den Tankboden großflächig an das Wärmeübertragungsmedium abgegeben wird. Abstrahlungsverluste nach außen werden dadurch vermieden, was mit zu der äußerst positiven Energiebilanz der Dampfphasen-Lötanlage beiträgt.

Automatisch werden die Baugruppen durch einen horizontalen Innentransport über die Innenschleuse in die Vorwärm- und Lötzone gebracht. Der Einsatz von hochpräzisen Linearführungen stellt dabei sicher, dass der Transport der Baugruppen erschütterungsfrei durchgeführt wird. Sobald die Baugruppen die Vorwärm- und Lötzone erreicht haben, wird die Innenschleuse geschlossen.

Vertikale Trennung

Wie in allen Asscon Lötsystemen ist auch in der VP1000–66 die Prozessebene vertikal von der Transportebene getrennt. Die vertikale Trennung von Transport- und Prozessebene bringt die für einen optimalen Lötvorgang entscheidenden Vorteile. Es wird die exakte und vollständige Kontrolle des Lötvorgangs in allen Parametern während des gesamten Prozesses gewährleistet. Zugleich wird der Abschluss des Lötvorgangs vollautomatisch erkannt und unnötige Wärmebelastung der elektronischen Baugruppen vermieden. Die vertikale Trennung von Transport- und Prozessebene ermöglicht es außerdem, den Lötprozess energetisch äußert effizient auszuführen. Durch den vertikalen Aufbau der Vorwärm- und Lötzone kann während des Betriebs der Anlage permanent eine Dampfdecke vorgehalten werden. Dadurch muss nicht bei jedem Lötvorgang immer wieder neu der zum Aufwärmen und Löten benötigte Dampf aufgebaut werden. Sobald die Dampfdecke beim ersten Einschalten der Anlage aufgebaut ist, kann sie durch minimale Energiezufuhr während des gesamten Betriebs der Anlage vorgehalten werden. Zugleich wird dadurch eine exakte Regelung der Energie sichergestellt, die der Baugruppe zum Aufwärmen und Löten zugeführt werden muss.

Durch die vertikale Trennung von Transport- und Prozessebene ist es außerdem möglich, auf die sehr aufwändige Mechanik zu verzichten, wie sie bei Lötanlagen zu finden ist, die den Lötvorgang in der Transportebene durchführen. Vorrichtungen zum Versorgen und Entfernen von Dampf aus der Prozesskammer, werden hier nicht benötigt. Dies trägt mit zur Servicefreundlichkeit der Anlage bei und ermöglicht lange Wartungszyklen.

Zugang bei Servicearbeiten

Sobald die Baugruppen in die Vorwärm- und Lötzone gebracht sind und die Innenschleuse geschlossen ist, beginnt der vertikale Transport der Baugruppe in die Vorwärm- und Lötposition. Wiederum stellen hier präzise Linearführungen einen erschütterungsfreien Transport der Baugruppen sicher. Durch die von Asscon entwickelte variable Temperaturgradientensteuerung (TGC) erfolgt bereits das Aufwärmen der Baugruppe im Dampf. Da der Dampf schwerer ist als Luft, kann er in der Anlage nicht nach oben entweichen. Wird nun das Lötgut in die Dampfzone eingefahren, kondensiert sofort die durch wenig Energiezufuhr stabil gehaltene Dampfdecke an der gesamten Oberfläche der Baugruppen und sinkt dann ab. Das Lötgut ist jetzt mit einem geschlossenen Flüssigkeitsfilm umgeben. Die Anlagensteuerung verhindert, dass bei diesem Vorgang zu viel Energie schlagartig an das Lötgut abgegeben wird, wie dies noch bei den alten Dampfphasen-Lötanlagen der Fall war. Die Oberflächenspannung des Flüssigkeitsfilms und seine vorhandenen Kapillarkräfte verdrängen die Luft vollständig vom Lötgut. Es entsteht eine Schutzschicht, die ein Vorwärmen und Löten unter vollständigem Ausschluss von Sauerstoff sicherstellt.

Am Flüssigkeitsfilm steht dann als Energieträger unmittelbar der gesättigte Dampf an. Durch Zufuhr einer dem gewünschten Temperaturgradienten entsprechenden Heiz-Energiemenge wird eine dieser Energie äquivalente Menge an gesättigtem Dampf produziert. Diese definierte Menge an Dampf kondensiert und gibt dabei die erforderliche Energiemenge in den Flüssigkeitsfilm ab. Dessen Energiegehalt steigt entsprechend und damit steigt auch die Temperatur des vom Flüssigkeitsfilm umgebenen Lötguts. Die physikalischen Gesetze im Flüssigkeitsfilm sorgen nun ihrerseits dafür, dass die dem Flüssigkeitsfilm zugeführte Energie gleichmäßig über das Lötgut verteilt und an dieses abgegeben wird. Dieser Prozess setzt sich solange fort bis das Lötgut selbst die Temperatur des Dampfs erreicht hat. Sobald dieses Temperaturgleichgewicht eintritt, stoppt die Kondensation automatisch, der Lötvorgang ist beendet.

Nach diesem Prinzip ist der konstante aber gleichmäßige Temperaturanstieg während der Erwärmung des gesamten Lötguts sichergestellt. Eine Überhitzung der Baugruppe ist physikalisch ausgeschlossen.

Kühlung

Nach abgeschlossener Lötung verlassen die Baugruppen die Lötzone trocken und ohne Mediumrückstände und werden zurück in die Belade-/Kühlzone gebracht. Dort übernehmen leistungsfähige Lüfter und Wärmetauscher das Herunterkühlen der gelöteten Baugruppen. Zugleich wird die zur Kühlung eingesetzte Luft über sehr effiziente Filter geleitet. Die Lötanlage ist außerdem serienmäßig mit einem gebrauchsmustergeschützten Permanentfiltersystem ausgerüstet. Dieses ermöglicht während des laufenden Betriebs der Lötanlage ein ständiges Filtern des eingesetzten Prozessmediums.

Der seit Einführung der Bleifrei-Technologie zu beobachtende verstärkte Eintrag von Verschmutzungen aus den im Lötprozess verarbeiteten Basismaterialien wird damit erheblich reduziert. Die Wartungszyklen werden durch die Filter in der Belade/Kühlzone und das Permanentfiltersystem deutlich verlängert und damit die Verfügbarkeit der Anlage noch weiter optimiert. Neben der Neukonzeption der VP1000–66 tragen damit auch die Filtereinheiten und das Permanentfiltersystem zur Eignung der Anlage für den ununterbrochenen Mehrschichtbetrieb bei. Die hohe Verfügbarkeit der Anlage wird darüber hinaus auch durch die einfache Wartungszugänglichkeit und die hohe Servicefreundlichkeit der Anlage unterstützt.

Über die Anlagensteuerung sind alle für den optimalen Lötprozess erforderlichen Parameter einstellbar, geregelt und voll reproduzierbar. Damit ist sichergestellt, dass sich der Prozess auf unterschiedlichste Baugruppen und individuelle Kundenanforderungen einstellen lässt. Temperaturprofile können über die Anlagensteuerung verfolgt werden und versetzen den Kunden noch besser in die Lage, den Anforderungen der Dokumentation und Reproduktion des einzelnen Lötprozesses gerecht zu werden.

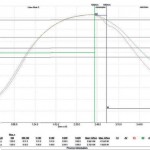

Temperaturprofil

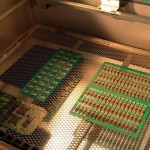

Konzipiert ist die VP1000–66 als reine Werkstückträger-Anlage. Dadurch können in ein und demselben Lötzyklus auch Baugruppen von unterschiedlichster Größe und thermischer Masse gelötet werden. Maximale Lötflexibilität bei optimaler Anlagenauslastung ist damit sichergestellt. Ihre kompakte Bauweise ermöglicht ein äußerst flexibles Aufstellen der Anlage in Elektronikfertigungen. Niedriger Energieverbrauch, ein geringer Mediumverbrauch, geringe Betriebsmittelkosten und eine bis dahin unerreichte Flexibilität kennzeichnen die neuen Batch-Anlagen des Unternehmens und gewährleisten zusammen mit der hohen Qualität der Lötergebnisse den wirtschaftlichen Einsatz des Dampfphasen-Lötverfahrens.

SMT, Stand 9-134

EPP 440

Unsere Webinar-Empfehlung

Auch dieses Jahr präsentiert Koh Young wieder aktuelle Trends und „State of the Art“ Technologie aus der optischen Inspektion und 3D-Messung auf der Productronica in München. Aber wir alle kennen das Problem voller Terminkalender, Reisebeschränkungen oder fehlender Zeit, um in…

Teilen:

.png)