Eine sehr häufig gestellte Frage in der Produktionswelt der Surface-Mount-Technology ist die nach dem idealen Temperaturprofil, unter dem eine elektronische Baugruppe gelötet werden soll. Beantwortet wird sie auf sehr unterschiedliche Art und Weise. Die Hersteller von Lotpasten machen zum Teil sehr detaillierte Angaben zum Temperatur-Zeit-Regime, bei dem sie für ihre Lotpaste ein optimales Lötergebnis erwarten. Die Bauelementeindustrie beschreibt meist die maximalen Belastungsgrenzen, denen ein Bauelement kurzzeitig oder über lange Zeit ausgesetzt werden kann. Allerdings ist es damit – wie dieser Artikel zeigt, noch lange nicht getan.

Dr. Hans Bell, Rehm Anlagenbau; Dr. Max Poech, FhG ISIT; Christian John, GlobalPoint ICS

So finden sich in der IPC JEDEC 20B Qualifikationskriterien für feuchtempfindliche elektronische Bauelemente, die in einem bleifreien Lötprozess Verwendung finden sollen: 10 bis 40 s bei maximal 245 bis 250 °C, Aufheizgradient o + 3 K/s und Abkühlgradient O – 6 K/s. Die Detaillierung in den verfügbaren Angaben über die Lötbarkeit lässt aber bereits bei den Leiterplatten einige Angaben offen, die damit Schlussfolgerungen für einen optimalen Reflowprozess erschweren. Oft findet sich in den Lieferunterlagen der jeweiligen Leiterplatten nur Pauschalaussagen, dass die Lötbarkeit nach J-STD-003 oder DIN IEC 68 geprüft wurde. Konkretere Randbedingungen werden durch die Baugruppenfertigung selbst vorgegeben, die durch vorhandene Reflow-Ausrüstungen und erwartete Zykluszeiten definiert sind. In der Summe dieser Betrachtungen setzt sich das Reflow-Profil also wie ein Puzzlebild aus den Anforderungsprofilen der Lotpaste, den Bauelementen, der Leiterplatte und den Produktionsgegebenheiten zusammen.

Aus Sicht der Physik der Thermodynamik erfährt eine elektronische Baugruppe während des Reflow-Lötens nicht nur ein Temperaturprofil, sondern eine Vielzahl von Temperaturprofilen, die jeweils einem individuellen Ort auf der Baugruppe entsprechen. Diese Schar von Temperaturprofilen kann durch zwei Kurven, die jeweils den maximalen und minimalen Temperaturverlauf repräsentieren, beschrieben werden. Das optimale Temperaturprofil für eine Baugruppe muss also stets durch zwei Hüllkurven beschrieben werden, die möglichst alle Aspekte der am Lötprozess beteiligten Komponenten/Partner berücksichtigen.

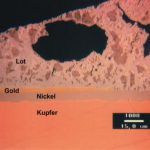

Das Löten ist allerdings kein reiner physikalischer Prozess, sondern auch ein chemischer Vorgang, bei dem die am Löten beteiligten Werkstoffe (Lot, Flussmittel und Oberflächenwerkstoffe der Bauelemente und der Leiterplatte) Reaktionen zeigen, die direkt auf den Lötvorgang rückwirken. Ein drastisches Beispiel:

Wird auf einer zu dicken Goldschicht (einige µm) mit einem SnPb-Weichlot gelötet, löst sich das Gold sehr schnell in dem Lot. Die Folge ist, dass während des Lötens der Schmelzpunkt der neu entstehenden SnAu-Legierung steigt und die Lötstelle quasi unkontrolliert während des Reflow erstarrt. SnAu-reiche Lötstellen sind wenig duktil (spröde) und nicht für zuverlässige Verbindungen geeignet (Bild 1).

Seitdem das Europäische Parlament mit der Richtlinie „Zur Beschränkung der Verwendung bestimmter gefährlicher Stoffe in Elektro- und Elektronikgeräten“ ab dem 1. Juli 2006 die Verwendung von Blei u.a. für Lote verbietet, sind international Arbeitsgruppen damit beschäftigt, die Lötarbeitsfenster auf Basis der Eigenschaften blei freier Lote neu zu definieren. Bei [1] wird ein Temperaturprofil „bleifreies Löten“ gezeigt, welches als Minimalforderung an die Belastbarkeit von Bauelementen zu verstehen ist. In diesem Profil sind die oberen und unteren Grenzen so eng gezogen, dass für eine lineare Profilierung nur ein sehr schmaler Aufheizbereich von ~ 1 K/s zur Verfügung stehen würde.

Das Labyrinth hat mehrere Ausgänge

Die Quintessenz aus der Eingangsdiskussion ist, dass nur der Produzent einer elektronischen Baugruppe in der Lage sein kann, die Hüllkurven für einen optimalen Reflow-Lötprozess vorzugeben. Unter Berücksichtigung aller „Puzzlesteine“ sollte er sich stets an der These orientieren: Die Kunst des Reflowlötens einer Baugruppe besteht in der Reduzierung der benötigten Wärmemenge auf das minimal notwendige Maß [2].

Eine hinreichende Lötqualität ist mit verschiedenen Parametereinstellungen zu erreichen, was die Fertigungsstätten weltweit täglich beweisen. Die Krux besteht nun darin, anhand von messbaren Temperaturprofilen der Baugruppe zu bewerten, ob diese Profile einem möglichen Optimum im Sinne des diskutierten Puzzles entsprechen.

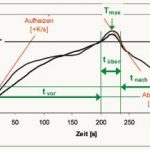

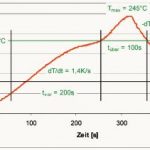

Die Autoren haben ihre in [2] veröffentlichte „Bewertung von Reflowprofilen“ weiterentwickelt, die eine objektive Beurteilung der Temperaturprofile ermöglicht, und so den Anwender in die Lage versetzt, zu entscheiden, ob das Profil für den Lötprozess gut oder schlecht erscheint. Messtechnische Basis war der PTP (Professional Temperature Profiler) in der unter Mitwirkung des FhG ISIT weiterentwickelten Version 2. PTP, Elektronik (Bluetooth-Funkmodul zur Echtzeit-Datenübertragung) und die umfassende deutsche Software (inkl. Bewertungsmodul) sind im Vertrieb der GlobalPoint ICS. Zur Bewertung werden aus dem Temperaturprofil folgende sechs Parameter herausgelesen (Bild 2):

* Vorheizzeit tvor,

* Maximale Temperatur Tmax,

* Zeit über Liquidus tüber;

* Abkühlzeit tnach

* maximaler Aufheizgradient dT/dt und

* minimaler Abkühlgradient – dT/dt.

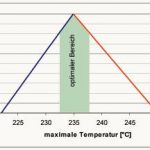

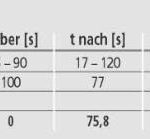

Für jeden dieser Parameter lassen sich obere und untere Grenzen festlegen, außerhalb derer der Lötprozess mit hoher Wahrscheinlichkeit zu Fehlern führt oder nicht funktioniert. Dies sei am Beispiel der maximalen Temperatur erläutert (Bild 3).

Der obere Grenzwert für die maximale Löttemperatur ist vor allem durch die spezifizierte Grenzbelastbarkeit der Bauelemente von 250 °C (nach IPC 20B [5]) gegeben. Der untere Grenzwert liegt um eine Messtoleranz (Ofentoleranz) über der Liquidustemperatur des Lotes. Diese beiden Grenzen beinhalten die notwendige Bedingung für das Aufschmelzen des Lotes, ohne jedoch eine Zerstörung der Baugruppe zu provozieren, sie sind also absolut einzuhalten. Mit den beiden Warnwerten, welche innerhalb der Grenzen sinnvoll anzuordnen sind, wird das Prozessfenster und die Lage des optimalen Bereichs definiert. Liegt der aus einem aktuellen Profil entnommene Zahlenwert innerhalb des Prozessfensters, ist die Voraussetzung für einen erfolgreichen Lötprozess hinreichend erfüllt. Im Bewertungsschema sind die Parameterwerte, wie in Bild 3 die maximale Temperatur, auf der Abszisse aufgetragen. Auf der Ordinate sind die zu einem Parameterwert gehörenden normierten Bewertungszahlen abzulesen. Die Bewertungszahlen dienen zur Anzeige einer Tendenz, in welcher Richtung ein Parameter zu verändern wäre, um den Reflowprozess weiter zu verbessern.

Auf diese Art und Weise können alle genannten Parameter aus dem Temperaturprofil quantitativ bewertet werden. Das Ergebnis ist stets eine normierte Maßzahl, die im Optimum gerade 1 (bzw. 100%) und an den Grenzen 0 (bzw. 0%) ergibt. Neben der Bewertung der einzelnen Parameter ist der Mittelwert aus allen Bewertungszahlen eine Bewertungszahl für das gesamte Temperaturprofil. Da die verschiedenen thermischen Massen auf der Baugruppe auch zu unterschiedlichen Profilen führen, ist es möglich, den Mittelwert aus den Bewertungszahlen der Temperaturprofile als eine Maßzahl für die gesamte Baugruppe herzunehmen.

Diese Bewertungszahlen ermöglichen eine Quantifizierung des subjektiven Eindrucks, dass sich z.B. zwei Lötprofile einander ähnlich sehen. Sie geben dem Anwender überdies einen Ansatz, in welcher Richtung ein Lötprozess zu verändern wäre, um im optimalen Bereich zu liegen.

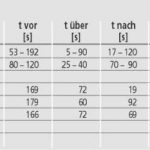

Bild 4 zeigt die mit dem Professional-Temperature-Profiler PTP aufgenommenen und bewerteten Temperaturprofile für einen SnPb-Reflowprozess. In Rot sind die Atmosphärentemperatur des Reflow-Ofens und in Grün und Blau jeweils die Hüllkurven für das Baugruppenverhalten dargestellt. Die mittlere Bewertungszahl erreicht nur einen Wert von 55,9% (ohne Atmosphäre). Ein Blick auf Tabelle 1 macht schnell deutlich, wie der Prozess zu verändern ist, um in einem optimalen Bereich zu löten.

Für die kleine Masse ist besonders die Verletzung des Grenzwertes für den Aufheizgradienten relevant. Dieser große Gradient kommt dadurch zustande, dass die Atmosphärentemperatur im Vorheizbereich des Reflow-Ofens zu groß gewählt wurde. Die Bewertungszahl für die große Masse erreicht nur einen mittleren Wert, weil fast alle Parameter außerhalb des Optimums liegen. Um die maximale Temperatur etwas anzuheben, bei gleichzeitiger Verkürzung der Verweilzeiten, empfiehlt sich hier eine lineare Temperaturprofilierung. Lineare Temperaturprofilierungen haben zudem auch andere Vorteile. Nach einer Untersuchung von [3] wurde eine geringere Anzahl von Tombstones an 0402 Bauelementen nachgewiesen, wenn mit einem linearen Profil anstatt eines Sattelprofils gelötet wurde. Über eine geringere Void-Rate beim bleifreien Löten berichtet [4], wenn ein lineares Lötprofil verwendet wird. In Bild 5 ist ein optimiertes lineares Reflowprofil für einen SnPb-Prozess zu sehen, das mit 76,6% eine recht große mittlere Bewertungszahl erreicht.

Die Standardisierung der Temperaturmessung mit dem PTP und die in die Software integrierte Bewertung ermöglichen eine sehr komfortable Messung, Bewertung und letztlich Optimierung der Reflowprofile. Die kalibrierfähigen Messstandards auf dem PTP gestatten eine direkte Abbildung des realen Board-Verhaltens und eine Reproduzierbarkeit der Messung, und sie erübrigen die wiederholt aufwändige Präparation von Messfühlern auf dem realen Board.

Wege durch das Labyrinth der Prozessparameter

Obwohl das Temperaturprofil in Bild 6 zunächst ein ebenso „gutes Gefühl“ zu vermitteln scheint, wie das in Bild 5, zeigt die genauere Analyse hier doch einige Schwächen, die Tabelle 2 sichtbar macht. Sowohl die Vorheizzeit, als auch die Zeit über Liquidus verletzen die oberen Grenzwerte und werden folgerichtig mit 0% bewertet. Die maximale Temperatur erlangt eine sehr niedrige Bewertungszahl, weil die obere Warngrenze stark überschritten wurde. Ein unnötiger Temperaturstress für die Baugruppe sollte stets vermieden werden. Die schlechte Bewertung dieser drei Merkmale hat die Gesamtbewertung von 33,8% für dieses Profil nachhaltig beeinflusst. Eine Verbesserung der Temperaturprofilierung könnte hier auf relativ einfache Weise erfolgen, indem die Transportgeschwindigkeit durch den Reflowofen erhöht wird. Dies verkürzt die Zeiten tvor und tüber und reduziert durch die geringere Verweilzeit im Peak auch die maximale Temperatur. Die folgenden Abschnitte beschreiben Wissenswertes zu den einzelnen Profilmerkmalen:

Vorheizzeit

Die Vorheizzeit tvor ist die Zeit zwischen einer individuellen Anfangstemperatur (z.B. 50 °C, Startpunkt/Triggerpunkt der Messdatenaufnahme) und dem Erreichen der Schmelztemperatur (Liquidus) des Lots (z.B. ist für Sn63Pb TL = 183 °C). Sie ist unter Beachtung folgender Einflüsse zu optimieren. Harze sind die aktiven Bestandteile der Flussmittel in den Lotpasten. Ihre Schmelzpunkte liegen teilweise zwischen 70 und 120 °C, also im Bereich der Vorwärmtemperatur. Da bei höheren Temperaturen die permanente Oxidbildung auf den Metalloberflächen der Fügepartner ständig Flussmittel verbraucht, ist es sinnvoll, die Vorwärmphase möglichst zu verkürzen. Ansonsten könnte das Flussmittel bereits vor dem Eintritt der Baugruppe in die Peakzone (Lötzone), der eigentlichen Aufschmelzzone, verbraucht sein. Allerdings enthält die Lotpaste neben den aktiven Stoffen auch eine nicht geringe Anzahl von Lösemitteln, Thixothropiemitteln usw. deren Siedepunkte zwischen 125 und 250 °C liegen können. Diese Stoffe haben mit dem eigentlichen Lötprozess nichts zu tun, und müssen vor dem Eintritt in die Peakzone verdampft sein. Andernfalls können Reflowfehler wie Solderballs und Voids entstehen. Solderballs entstehen durch explosionsartiges Verdampfen der Lösemittel in der Lotpaste und dem damit verbundenen Herausschleudern von Pastenkörnern. Voids sind Blasen/Lunker in der Lötstelle, die meist auf Gasblasen nicht aus der Lötstelle verdrängter Flussmittelbestandteile zurückzuführen sind. Daher müssen die Bedürfnisse der Lotpaste bei der Optimierung der Vorheizzeit stets berücksichtigt werden, d.h. die Vorheizzeit darf auch nicht allzu gering gewählt werden. Wichtig ist während der Vorwärmphase zusätzlich die Beachtung der maximal erlaubten Aufheizgradienten für alle Komponenten der Baugruppe. Im Reflow-Bereich liegen allgemein akzeptierte Temperaturgradienten bei o 2,5 K/s. Werden die Grenzgradienten nicht beachtet, können Fehler wie Delamination und Cracking im Substrat oder im Package die Folge sein.

Zeit über Liquidus

Die Zeit über Liquidus tüber ist die Zeit über dem Schmelzpunkt des Lotes. Hierbei muss beachtet werden, dass nur eutektische Lote einen definierten Schmelzpunkt besitzen (z.B. Sn63Pb TL = 183 °C). Nicht eutektische Lote haben einen Schmelzbereich (z.B. 92Sn3,3Ag4,7Bi TL = 210 bis 215 °C). Auskunft hierüber gibt das Phasendiagramm der gewählten Lotlegierung oder der jeweilige Lieferant. Die Zeit über Liquidus ist so zu wählen, dass einerseits alle Lötstellen aufgeschmolzen sind, genügend Zeit für die Benetzung, d.h. die Ausbildung eines Saums von intermetallischen Phasen gegeben ist und das flüssige Lotvolumen den Spalt zwischen Bauelement und Leiterplatte füllen sowie den Meniskus ausformen kann. Andererseits darf diese Zeit nicht zu lang gewählt werden, um das unter Temperatureinfluss beschleunigte Wachstum der intermetallischen Phase zu unterbinden und die Ablegiereffekte in Grenzen zu halten. Erfahrungsgemäß ist eine Zeit von bis zu 1 min optimal.

Abkühlzeit

Die Abkühlzeit tnach ist die Zeit zwischen dem Erstarrungspunkt des Lots (Schnittpunkt des Reflowprofils mit der Liquiduslinie TL) und dem Erreichen einer individuellen Endtemperatur (z.B. 80 °C, Endpunkt der Messdatenaufnahme). Die Abkühlzeit sollte möglichst minimiert werden. Hierbei ist jedoch der zulässige Abkühlgradient zu beachten, um mögliche Schädigungen aller Komponenten der Baugruppe zu vermeiden. Bei zu schnellem Abkühlen kann es zu Mikrorissen im Package kommen. Zweck einer kurzen Abkühlzeit ist ebenfalls die Vermeidung von Ablegiereffekten und eines ungestörten Wachstums der intermetallischen Phase. Gleichzeitig verkürzt ein kleines tnach die Gesamtverweilzeit der Baugruppe auf höherem Temperaturniveau, und damit den Stress für alle auf ihr befindlichen Komponenten.

Maximale Temperatur

Die maximale Temperatur Tmax eines Reflowprofils wird häufig auch Peaktemperatur genannt. Höhere Temperaturen vermindern die Oberflächenspannung des flüssigen Lots und verbessern damit das Fließverhalten. Erfahrungen aus der Praxis haben gezeigt, dass 5 bis 10% Überhitzung über den Schmelzpunkt des Lots vorteilhaft sind. Für SnAgCu wäre demnach folgendes Tmax empfehlenswert: TL = 217 °C = 490 K, Tmax = 490 + (0,05 x 490) = 514,5 K bzw. 241,5 °C. Teilweise erhöht sich auch die Aktivität des Flussmittels in der Lotpaste, wodurch die Benetzungsreaktion schneller ablaufen kann. Gleichzeitig verstärkt sich aber auch die Oxidbildung auf den zu lötenden Oberflächen, wodurch mehr Flussmittel verbraucht wird. Der begrenzende Faktor für die maximale Temperatur ist in jedem Fall die maximal zulässigen Belastungstemperaturen und -zeiten für die Bauelemente und die Leiterplatte. Die JEDEC IPC 20B [5] gibt z.Z. für den bleifreien Lötprozess eine maximale Temperatur von 250 °C (10 bis 30 s) an, für welche die Bauelemente zu qualifizieren sind. Um das Potenzial für deren Schädigung zu verringern, sind geringere Temperaturniveaus von Vorteil. Dennoch muss sichergestellt sein, dass die Lotpaste vollständig umgeschmolzen wurde und eine gute Benetzung der Fügepartner erreicht wurde. Hierbei ist immer die Temperatur an der „kältesten“ Lötstelle zu beachten. Das minimale Temperaturniveau von Tmax sollte nicht wesentlich kleiner als TL + dTR gewählt werden, wobei TL die Schmelztemperatur des Lotes und dTR die Toleranzen im Regelverhalten des Ofens und der Temperaturmessung sind, um ein sicheres Umschmelzen der Lotpaste zu gewährleisten.

Aufheiz- und Abkühlgradient

Die Temperaturgradienten dT/dt sollten in jeder Phase des Reflowprofils (zumindest beim Aufheizen) möglichst gering sein, z.B. dT/dt 3 K/s. Hiermit wird einerseits der thermische Stress für die gesamte Baugruppe (Bauelemente und Leiterplatte) begrenzt, zum anderen werden Fehler vermieden, die in direktem Zusammenhang mit zu steilen Gradienten stehen. Hierzu zählen: Solderballing – aufgrund explosionsartig verdampfender Lösemittelbestandteile der Lotpaste werden während des Aufschmelzprozesses einzelne Lotkörner aus dem Pastendepot herausgeschleudert. Tombstoning – aufgrund unterschiedlicher Aufschmelzzeitpunkte der beiden Lotdepots an zweipoligen Bauelementen bewirken die Benetzungskräfte des bereits flüssigen Lotes ein Aufstellen des Bauelements. Wicking-Effekt – aufgrund eines zu schnellen Wärmeeintrags in den Bauelementeanschluss wird das Lot der Verbindungsstelle vom Lotpad weg gezogen und fließt am Anschluss aufwärts. Popcorn-Effekt – aufgrund des schnellen Wärmeeintrags in das Bauelement kann (durch ungeeignete Lagerung des Bauelements) eingeschlossene Feuchte das Kunststoffgehäuse sprengen. Zu geringe Aufheizgradienten sind ebenfalls nicht empfehlenswert, da durch sie die Gesamtverweilzeit der Baugruppe im Reflowprozess verlängert wird. Hierdurch verlängern sich die Fertigungszykluszeiten, als auch die Dauerbelastungssituation für die Baugruppe. Während der Abkühlung sollte der Temperaturgradient ebenfalls begrenzt sein, auch wenn eine etwas schnellere Abkühlung hinsichtlich möglicher Prozessfehler weniger kritisch erscheint. Für die Bauelemente werden in der JEDEC IPC 20B minimal – 6 K/s gefordert. Allgemeine Akzeptanz haben beim Reflowlöten von elektronischen Baugruppen Temperaturgradienten von ± 2,5 K/s gefunden.

Das Labyrinth ist überschaubar

In den vorhergehenden Abschnitten wurde gezeigt, dass wenige charakteristische Merkmale eines Lötprofils hinreichend erscheinen, um die „Qualität“ des Profils zu ermitteln, d.h. seine generelle Eignung für den gewünschten Lötprozess zu beschreiben. Die Bewertungszahlen zeigen an, wie weit die jeweilige Kenngröße von den Grenzen des Prozessfensters entfernt liegt. Zum Teil sind diese Grenzen restriktiv, d.h. eine Verletzung der Grenzen führt mit „an Sicherheit grenzender Wahrscheinlichkeit“ zu Prozessfehlern, wie z.B. für Tmax die Schmelztemperatur des Lotes oder die maximale Temperaturbelastbarkeit des empfindlichsten Bauelements. Andere Grenzen sind „weicher“, d.h. die vorgegebenen Zahlenwerte sind eher als Empfehlung zu verstehen und sollten sich auch an den Gegebenheiten des Prozessumfelds orientieren; z.B. erscheint eine moderate Verschiebung bei den Zeiten tüber und tnach für den Lötvorgang weniger kritisch, während z.B. der gewünschte Durchsatz als Randbedingung eine Anpassung der Grenzen erforderlich machen kann. In diesem Sinn können die Grenzen, entsprechendes Verständnis vorausgesetzt, in gewissem Umfang an das jeweilige Prozessumfeld (Lötanlage, Baugruppe, Durchsatz, etc.) angepasst werden, um dessen Besonderheiten gerecht zu werden. Die Aussagekraft bleibt quantitativ erhalten, solange die Bewertungskriterien (Grenzen) sinnvoll gewählt und bei einem Vergleich von Profilen konstant gehalten werden.

Anhand der vorgestellten Bewertung, die in die Software des PTP integriert wurde, kann die Robustheit des jeweiligen Temperaturverlaufs quantifiziert werden. Vordergründig gilt die Bewertung natürlich nur für an Lötstellen gemessene Temperaturprofile auf der Baugruppe; wenn jedoch einmal eine Korrelation zwischen der betreffenden Baugruppe und den thermischen Massen des PTP hergestellt wurde, so erlaubt eine Messung (oder Kontrolle) des Profils mit dem PTP auch eine quantitative Beurteilung der „Güte“ des Profils. Hiermit wird dem Anwender ein Hilfsmittel in die Hand gegeben, welches nicht nur eine Messung, sondern auch eine Interpretation des Temperaturverlaufs im Hinblick auf einen zuverlässigen Lötprozess ermöglicht.

Literatur

[1] Stand der Anlagentechnik für bleifreies Löten in der Elektronikfertigung, Bericht der ZVEI-Task-Force Bleisubstitution, ZVEI Frankfurt am Main, Mai 2001

[2] Gibt es ein optimales Reflow-Profil?, Hans Bell, Max Poech,

[3] Tombstoning, Eugen Kastner, Fujitsu Siemens Augsburg, Vortrag auf dem Rehm Anlagenbau – Symposium, 20.2.03 Blaubeuren-Seißen

[4] Voiding of Lead-Free Soldering at Microvia, Dr. Hyoryoon Jo, Benjamin Niemann, Dr. Ning-Cheng Lee, SMTA Proceedings 2002, Rosemont IL USA

[5] JEDEC IPC J-STD-020B, Moisture/Reflow Sensitivity Classifikation for Nonhermetic Solid State SMD, Juli 2002

Unsere Webinar-Empfehlung

Stehen Sie vor der Herausforderung, die Lötstellen bei Automotive-Leiterplatten genau zu inspizieren? Entdecken Sie in unserem Vortrag, warum IPC-konforme 3D-Röntgeninspektion für verdeckte Lötstellen essenziell ist. Erfahren Sie die Potenziale und Grenzen der Fehlerdetektion.…

Teilen: