Jedermann stimmt darin überein, dass Qualität in erster Linie produziert, und nicht erst am Ende der Fertigung geprüft werden soll. Durch die ständig steigende Komplexität der Elektronik-Baugruppen werden sowohl die Testprozeduren als auch das Rework immer anspruchsvoller und teurer. Die sinkenden Gewinnmargen und kürzeren Lieferzeiten stehen dazu gerade konträr. Der folgende Artikel zeigt, welche Möglichkeiten moderne Bestückungsautomaten bieten, wie die Qualitäts- und Fehlerkosten in den Griff zu bekommen sind.

Jeder Produktionsleiter kennt die Situation: Es ist Freitag Nachmittag, 16.00 Uhr, und der Lastwagen steht vor der Tür, um die Baugruppen abzuholen. Unter Hochdruck wird die Linie aufgerüstet und die Produktion hochgefahren. Eine halbe Stunde später steht ein Mitarbeiter vor dem Büro mit einer Baugruppe in der Hand. Glücklicherweise hat man in der Kontrolle gemerkt, dass alle Dioden mit der falschen Polarität bestückt worden sind. Der Fehler ist bereits behoben und die Produktion läuft wieder. Nur wer soll an den 30 schon gelöteten Baugruppen die Nacharbeit machen? Und das bis 16.00 Uhr? In der nächsten Geschäftsleitungssitzung wird Druck gemacht, um endlich ein Inline-AOI zu beschaffen. Für die Kontrolle von BGAs oder CGAs braucht man dann auch noch eine X-Ray Inspektion. Die teure und zeitaufwändige Nacharbeit bei Fehlern bleibt damit jedoch weiterhin bestehen.

Um eine lückenlose Qualitätsprüfung vornehmen zu können, müsste nach jedem Produktionsschritt eine komplette Prüfung vorgenommen werden. Die aktuelle Realität zeigt jedoch, dass zum Beispiel weniger als ein Viertel der neu installierten AOI Testsysteme direkt nach dem Bestücken installiert werden. Durch die ständige Erhöhung der Bauteildichte und Komplexität der Baugruppen werden die Testsysteme immer aufwändiger und teurer. Trotzdem können auch mit einem AOI nicht alle Bestückungsfehler erkannt werden. (z.B. elektrischer Wert von Passivbauteilen, Bauteilabweichungen in der Z-Achse, Abweichungen von verdeckten Kontaktpunkten (BGAs), Baugruppen welche in mehreren Lagen (Layers) bestückt werden, etc.). Schon diese sehr kurze Betrachtung zeigt, dass sich eine Erhöhung der Prozesssicherheit beim Bestücken auf jeden Fall lohnt. Damit wird nicht der Einsatz von Testsystemen abgelehnt, sondern nochmals betont, dass Qualität in erster Linie produziert werden soll.

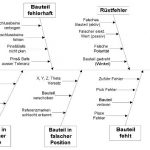

Bild 1 zeigt eine „Fishbone“ Analyse von Bestückungsfehlern, welche durch eine entsprechende technische Ausrüstung des Automaten verhindert werden können. Den gesamten Bereich der Programmfehler und deren Verhinderung sowie die Verhinderung von Rüstfehlern werden für die folgende Betrachtung weggelassen, obwohl für beide Probleme auch von Juki interessante Lösungen angeboten werden.

Die untere Hälfte des Diagramms (Bauteil in falscher Position, Bauteil fehlt) sind Fehler, welche mit der technischen Qualität des Bestückungsautomaten zusammenhängen. Die obere Hälfte sind äußere Fehler, welche vom Bestückungsautomaten erkannt werden können.

Technische Qualität des Bestückungsautomaten

Die Bestückgenauigkeit eines Automaten kann bei allen Herstellern einfach aus der Dokumentation entnommen werden. Das Ermitteln folgender Punkte erfordert da schon wesentlich mehr Aufwand:

- Wie verhält sich die Bestückgenauigkeit über die Lebenszeit der Maschine? Als Beispiel einer technischen Maßnahme, um über die ganze Lebensdauer die höchste Präzision und Zuverlässigkeit aufrecht erhalten zu können, hat Juki eine Maschinenbasis aus einem einteiligen Gussrahmen entwickelt.

- Wie verhält sich die Bestückgenauigkeit von kleinen Bauteilen 0402 oder 0201 bei hoher Komponentendichte? Zusätzlich zu der Genauigkeit des Achssystems sind hier eine entsprechende Lageerkennung und der Absetzvorgang (Wegblasen von Bauteilen beim Ablegen) entscheidend.

- In der Praxis zeigt sich auch immer wieder, dass die fehlerfreie und präzise Erkennung der Referenzmarken ein Thema ist. Dies besonders bei Folien und Keramiksubstraten sowie bei qualitativ nicht optimalen Referenzmarken. Damit auch bei diesen erschwerten Bedingungen eine zuverlässige und präzise Erkennung garantiert ist, braucht es eine hochstehende Kamera und ein Beleuchtungssystem, welches unterschiedliche Winkel und Lichtintensitäten erlaubt.

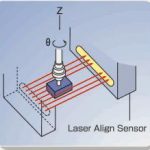

- Ein wichtiges Thema, welches wir bei der Fehlererkennung der Bauteile noch eingehender behandeln werden, ist die zuverlässige und genaue Lageerkennung der Bauteile. Einen Vorteil bietet hier die Laserzentrierung für die Vermessung der Bauteilkontur. Moderne Laser haben heute eine Auflösung, welche wesentlich höher ist als die einer Kamera. Die Bauteile können in allen drei Dimensionen vermessen werden. Die Messmethode des Schattenwurfes hat auch den großen Vorteil der Unabhängigkeit von Reflexionen. Da der Laser mit dem Bestückkopf auf der Achse mitfährt, ist diese Messmethode zudem auch noch zeitneutral.

- Aufrüstfehler bei passiven Bauteilen können mit einer Bauteilverifikation sicher eliminiert werden. Diese Systeme bestehen aus einem Widerstandsmessgerät und einer automatischen Messzange. Dank der Einfachheit dieser Geräte sind die Kosten innerhalb kürzester Zeit amortisiert.

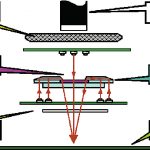

- Eine wesentlich komplexere Angelegenheit ist die Erkennung von Bauteilfehlern durch ein Kamerasystem. Ein Bildverarbeitungssystem besteht aus Kamera, Optik (Linse), Beleuchtung und Software. Kamera und Optik sind beides Elemente, welche in der benötigten Qualität problemlos auf dem Markt gekauft werden können. Beleuchtung und Software müssen dagegen spezifisch für die Aufgabenstellung der Bestückungsautomaten entwickelt werden. Deshalb liegen hier auch die Unterschiede zwischen den Systemen der verschiedenen Hersteller. Die Beleuchtung ist der Ausgangspunkt, um überhaupt etwas zu erkennen. Sie definiert die Verspiegelung, den Schattenwurf sowie den Kontrast. Damit auch sehr heikle Komponenten ausgemessen werden können, hat Juki ein umfangreiches und flexibles Beleuchtungssystem entwickelt. Bild 4 zeigt die verschiedenen Beleuchtungswinkel und Farben. (Alcatel hat im Rahmen eines BMBF-Förderprojektes ein „Benchmarking (Vergleich) von Bildverarbeitungssystemen bei SMD-Bestückautomaten“ durchgeführt. Die Resultate wurden in den Ausgaben der EPP 8-9/2003 und 10/2003 ausführlich besprochen).

- Für die dreidimensionale Vermessung der Bauteile brauchte es neben dem Visionsystem zusätzlich ein Koplanaritätsmesssystem. Bei großen QFPs, BGAs und CGAs spielt die Koplanarität der Anschlusspunkte eine wichtige Rolle. Besondere Aufmerksamkeit erhält diese Messung auch dadurch, dass eine Kontrolle nach dem Bestückungsprozess nur sehr aufwändig möglich ist mit Hilfe von 3D-AOI oder sogar X-Ray. Die Anschaffungskosten für ein Koplanaritätsmesssystem im Bestückungsautomaten sind hoch. Im Vergleich zum Preis eines Post-Process-Testgerätes jedoch immer noch um ein Vielfaches tiefer.

- Der Koplanaritätssensor von Juki arbeitet mit einem Laser System. Die Messdaten können nach folgenden drei Methoden ausgewertet werden:

Erkennung von falschen und fehlerhaften Bauteilen

- a) Kolinearität,

- b) Koplanarität von QFPs und SOPs nach der

Drei- Punkt-Methode, standardisiert durch die

EIA JED 7401–4 und EIAJED-7304–1 oder nach

der Methode des kleinsten Rechteckes,

c) BGAs werden nach EIAJED-7304 geprüft.

Schlussfolgerung

Beim Investitionsentscheid für einen Bestückungsautomaten ist es wichtig, bei den Angaben über die Bestückgenauigkeit in die Tiefe zu gehen. Viele wichtige Informationen können nicht aus den üblichen Spezifikationsunterlagen genommen werden, sondern müssen speziell erfragt werden. Ebenso beeinflussen die Möglichkeiten der Fehlererkennung einer Maschine die Fehlerkosten und oft auch die Qualitätssicherungskosten entscheidend. In einem Satz heißt dies: Lowest Cost of Ownership (tiefste Produktionskosten) darf nicht nur für jedes Modul einzeln betrachtet werden, sondern muss auf die Bestückungslinie als Ganzes abgestimmt sein. Dabei ist die Investition in die Qualitätserzeugung mittel- und langfristig immer die günstigere Variante.

EPP 420

Unsere Webinar-Empfehlung

Conformal Coating ist ein wichtiges Verfahren, um elektronische Baugruppen vor dem vorzeitigen Ausfall zu schützen. Damit bekommt der Beschichtungsprozess eine immer höhere Bedeutung. Dabei ist die Auftragsstärke ein wichtiges Qualitätskriterium. Nur eine zeitnahe schnelle Messung…

Teilen:

.png)