In der Leiterplattenindustrie finden sich in der Wertschöpfungskette eine Vielzahl von Beschichtungsprozessen. Diese Beschichtungsprozesse als auch die Beschichtungsstoffe werden hier einer Umweltbewertung unterzogen. Im Speziellen wird ein Bogen über die in der Leiterplattenindustrie gängigen Beschichtungsprozesse und Beschichtungsstoffe gespannt.

Bei der Betrachtung von Beschichtungsprozessen und ihrer Weiterentwicklung in der Beschichtungstechnik als auch der Formulierung von Beschichtungsstoffen stehen Umweltfreundlichkeit oder Umweltverträglichkeit immer mehr im Vordergrund. Bei der Betrachtung der Emissionen ist die EU-VOC-Richtlinie das entscheidende gesetzliche Regelwerk. Bei den „gefährlichen Inhaltsstoffe“, hier sind die 2006 in Kraft tretende WEEE (Waste from Electric and Electronic Equipment) und die RoHS (Restriction of the use of certain Hazardous Substances in Electrical and Electronic Equipment) die zu Grunde liegenden Regelwerke.

Die EU-VOC-Richtlinie

Die EU-VOC-Richtlinie über die Begrenzung der Emissionen flüchtiger organischer Verbindungen regelt für Lackanwender und -hersteller durch festgelegte Grenzwerte für die Emissionen den Ausstoß an flüchtigen organischen Verbindungen, die zu den Vorläufersubstanzen für bodennahes Ozon (Sommersmog) gehören.

Ziel dieser sogenannten Lösemittel- bzw. VOC-Richtlinie ist es, eine europaweite Regelung für die Verminderung der Emissionen von flüchtigen organischen Verbindungen (volatile organic compounds – VOC) zu erzielen. Flüchtige Verbindungen werden in Abhängigkeit von ihrem Dampfdruck mehr oder weniger schnell in die Luft freigesetzt. Flüchtige Verbindungen entfalten ihre Wirkung nicht nur am Austrittsort, sondern auch in weiter entfernten Gebieten. Sie tragen zur Bildung fotochemischer Oxidantien in den Grenzschichten der Troposphäre bei und gehören somit, neben den Stickoxiden, zu den Vorläufersubstanzen für bodennahes Ozon. Bei hoher Sonneneinstrahlung kann Ozon zu einer Schädigung der natürlichen Ressourcen und zu einer Beeinträchtigung der menschlichen Gesundheit führen (Sommersmog).

Die Emissionsreduzierung wird in Europa als Teilbaustein des sogenannten Multikomponentenprotokolls über grenzüberschreitende Luftverunreinigungen behandelt. Das Protokoll ist eine Fortschreibung des UN-ECE-Protokolls von 1979 zur Begrenzung von weiträumigen grenzüberschreitenden Luftverunreinigungen für Einzelstoffe. Für flüchtige organische Verbindungen (ohne Methan) wurde bereits im Genfer Protokoll die Verpflichtung festgelegt, die Emissionen von 1988 bis 1999 um 30% zu senken.

Das „cradle to grave“- Prinzip

Wenn eine mögliche ökologische Alternative betrachtet wird, ist es nicht ausreichend, nur eine Emissionsquelle zu untersuchen. Entsprechend dem „cradle to grave“-Prinzip – von der Wiege bis zum Grab – ist es wichtig, den kompletten Lebensweg („life cycle“) des potenziellen Austauschproduktes im Vergleich zur bestehenden Lösung zu untersuchen. Der „Lebensweg“ eines Produktes umfasst den Weg von der Produktion hingehend zum Einsatz und letztendlich bis zur Entsorgung oder zum Recycling. Die Systemgrenzen umfassen den gesamten Bereich der Applikation, aber auch die Ressourcenbetrachtung (z.B. Erdölgewinnung) und Rohstoffherstellung (Raffination z.B. Herstellung von Polymeren). In Ansätzen ist dies in Kürze im Zusammenhang mit den beiden Fotoresisttechnologien geschehen.

Flüchtige organische Verbindungen haben bei 293,15 K (20 °C) einen Dampfdruck von 0,01 kPa (0,1 mbar) oder mehr, oder weisen unter den jeweiligen Verwendungsbedingungen, z.B. höherer Temperatur, eine entsprechende Flüchtigkeit auf. Organische Verbindungen enthalten Kohlenstoff und mindestens eines der Elemente Wasserstoff, Sauerstoff, Stickstoff, Halogene, Schwefel oder Silicium, außer Kohlenstoffoxide und anorganische Carbonate.

Welche Lacke sind betroffen?

In der Reihenfolge der Leiterplattenfertigung sind dies zunächst die Ätz- und Galvanoresiste, dann kommen die Lötstoppmasken, die Lötabdecklacke (Peelable Solder Masks) und es endet bei den immer mehr geforderten Schutzlackierungen der bestückten Baugruppen. Neben den zuvor aufgelisteten mengenmäßig dominierenden Beschichtungsstoffen wären da noch neben Underfill- und Globetop-Applikationen auch Signierlackbeschichtungen und diverse spezielle Anwendungen wie Verfülltechniken – Via hole filling, Plugging- und 400-µm-Technik etc.

Erscheinen die Vergussmassen auf den ersten Blick als zu vernachlässigen, sieht man auf dem zweiten Blick auch hier mit Bezug auf die Nichtbrennbarkeitsanforderungen Informationsbedarf. So ist hier der Verzicht auf halogenhaltige Flammschutzmittel als auch auf Antimonverbindungen ökologisch und ökonomisch möglich. Des Weiteren bieten Silikonvergussmassen neben ihren bekannten Vorteilen auch in ihrer ökologischen Bewertung den Vorteil bezüglich einer Kennzeichnungsfreiheit.

Die in der sogenannten Print- und Ätztechnologie eingesetzten UV-Lacke sollen hier nicht diskutiert werden, da diese Produkte keine Lösemittel enthalten. Es sei in diesem Zusammenhang jedoch darauf hingewiesen, dass diese UV-härtenden Lacke sogenannte reaktive Verdünner zur Viskositätsregulierung enthalten, die in bezug auf den Arbeitsschutz beachtet werden müssen.

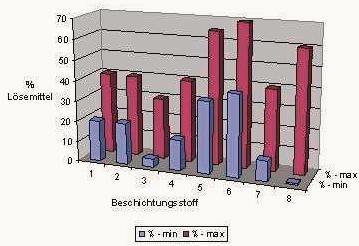

Die in Bild 1 gezeigten Bereiche des Lösemittelgehaltes zeigen schon, dass zwischen verschiedenen Produkten für die gleiche Anwendung sehr große Unterschiede festzustellen sind. Als typische Beispiele für die Lackprodukte unseres Hauses gibt Tabelle 1 die Lösemittelanteile wieder.

Ätz- und Fotoresiste

Bei den Ätzresisten sind zwei grundsätzlich verschiedene Technologien – Flüssigresist und Festresist – im Einsatz. Sie seien hier kurz mit ihren Vor-/Nachteilen vorgestellt. Bei den Fotoresisten konkurriert die Trockenfilmtechnik mit der Flüssigresisttechnik. Betrachten wir die Lösemittelemissionen, so ist die Trockenfilmtechnik unschlagbar. Diesem ökologischen Vorteil steht der etwa dreifach höhere Abfallanfall gegenüber. Während Flüssigresiste mit einer Schichtdicke von etwa 10 µm arbeiten, weist ein Trockenfilmresist eine Schichtdicke von ca. 30 µm auf.

Die Vorteile in der Anwendung eines Flüssigresistes sind:

- geringere Resistkosten; Schichtdicke ca. 10 µm,

- längere Standzeiten von Entwickler und Stripper,

- weniger Spülwasser wird benötigt,

- keine Abfälle durch den Schutzfilm.

Grob gerechnet ist die Abfall- und Abwasserbeladung bei den Flüssigresisten etwa ein Drittel der von Festresisten. Dieses Beispiel soll aufzeigen, dass nur die alleinige Betrachtung von Lösemittelemissionen nicht ausreichend ist für eine ökologische Untersuchung. In diesem Fall muss die prozessabhängige Schichtdicke des Resists mit in die Untersuchung einbezogen werden. Oft verlagert sich – wie in diesem Beispiel – die Art der Umweltbelastung. Während beim Trockenfilmresist in der Anwendung keine atmosphärische Belastung auftritt, liegt eine dreifach höhere Abwasserbelastung vor. Die Betrachtung wird mehr komplex, wenn die Herstellung der Resiste mit in die Betrachtung einbezogen wird. Es sei hier nicht weiter ins Detail gegangen weil dies den Umfang dieser Übersicht sprengen würde.

Lötstopplacke

Bei den im Markt befindlichen Lötstoppmasken können wir in der Lösemittelbetrachtung drei Gruppen bilden:

- lösemittelarme 2-Komponenten Siebdrucklacke,

- lösemittelfreie 1-Komponenten UV-Lacke,

- fotostrukturierbare 2-Komponentenlacke.

Diese drei Gruppen nun über die Lösemittelbetrachtung zusammenzufassen ist fachlich nicht möglich. Beispielsweise sind die lösemittelfreien UV-Lötstopplacke bezüglich ihrer Einsatzmöglichkeit über die geringere Feinauflösung durch den Siebdruckprozess in ihrer Anwendbarkeit eingeschränkt. Gleiches gilt für die konventionellen 2-Komponenten-Lötstopplacke. Der Technologietrend geht hin zu immer besseren Feinauflösungen. So seien hier nur die fotostrukturierbaren Lötstopplacke allein betrachtet.

Die Lötstoppmaske wird „grün“: Halogenfreie Materialien – Basismaterialien und Lötstoppmasken – werden allgemein als „grün“ bezeichnet. Zum Teil werden diese über einen Suffix von konventionellen „nicht-grünen“ Produkten unterschieden. In diesem Kontext seien halogenfrei und „grün“ als identisch betrachtet. Die allgemein umweltfreundliche Lötstoppmaske ist blau pigmentiert um ihre Halogenfreiheit besser herauszustellen und sie auch vom Laien einfacher zu identifizieren. Sie kann auch halogenfrei in grün hergestellt werden, allerdings ist sie dann nicht so einfach von den halogenhaltigen Lötstoppmasken zu unterscheiden, auch kann die blaue Lötstoppmaske dann als Indikator für ein halogenfreies – bromfreies – Basismaterial dienen.

Seit Jahren wird in der Leiterplattenindustrie – insbesondere auch auf dem japanischen Markt – verstärkt die Forderung nach halogenarmen oder -freien Leiterplatten und Lötstopplacken gestellt. Generell sollten unter halogenhaltigen Verbindungen alle Verbindungen zusammengefasst werden, welche Fluor, Chlor, Brom oder Jod in jeglicher Form enthalten. Dieses Verständnis wird in der Diskussion leider nicht immer einheitlich gehandhabt. Tatsächlich sind die halogenhaltigen Flammschutzmittel aus den Basismaterialien im Fokus der Betrachtung, dies sind in der Hauptsache Bromverbindungen aber auch Chlorverbindungen. Chlor findet sich im Bereich der Kunststoffchemie als Hauptbestandteil im PVC und als „Verunreinigung“ in verschiedenen Polymeren. Ferner besteht das häufig verwendete Grünpigment aus einer chlorhaltigen organischen Verbindung. Brom kann sich in Form von sogenannten polybromierten Polymeren als funktioneller Bestandteil in Polymeren befinden oder auch als organisches Bromid aus der Synthese der Harze.

In der Direktive „Waste from Electric and Electronic Equipment“ (WEEE) des European Environmental Bureau (EEB) sind die halogenierten Flammschutzmittel einer gesetzlichen Regelung unterzogen. Einige bromierte Flammschutzmittel – Polybrominated Biphenyls (PBB) und Polybrominated Diphenylether (PBDE) werden mit Verwendungsverbot belegt. Elektro- und Elektronikgeräte mit anderen halogenierten Flammschutzmitteln müssen einer getrennten Sammlung zugeführt werden.

Eine allgemeine Verwendungseinschränkung von Halogenen ist von Seiten der WEEE nicht vorgesehen. Diese allgemeine Verwendungseinschränkung kommt durch Initiativen japanischer Elektronikproduzenten.

Problematisch sind Chlor- und Bromverbindungen im Brandfall oder bei der Entsorgung in Müllverbrennungsanlagen, da sich dann, katalysiert durch Metalle im Falle des Chlors, giftige Dioxine bzw. beim Brom analoge sogenannte „Brom“-Dioxine bilden können.

In den Lötstoppmasken finden sich zwar im Vergleich zu den Basismaterialien nur geringe Halogengehalte, dennoch sind sie mit in die Diskussion um den Halogengehalt eingebunden. Die Quelle für das Chlor in den Lötstoppmasken ist hauptsächlich im grünen Pigment zu sehen. Wechselt man dieses Pigment – ein sogenanntes Phthalocyanin-Pigment gegen seine chlorfreie Variante aus, so gelangt man zu einem blauen Pigment. Die Brücke zu den blauen Lötstopplacken ist geschlagen. Neben dem Marketingeffekt kommt hier die blaue Farbe der Lötstoppmaske auch – wie bereits erwähnt – eine Indikatorfunktion für die spätere Abfallselektierung zu.

Von bedeutenderer Natur als der Halogengehalt bezüglich ihrer Umwelteinflüsse ist der Lösemittelgehalt der Lötstopplacke.

Eine Klassifizierung der fotostrukturierbaren Lötstopplacke bezüglich ihres Lösemittelgehaltes ist über ihre Art der Applikation möglich. Die Applikation hat unmittelbar Einfluss auf die Viskosität und somit den Lösemittelgehalt.

Da sich die Schichtdicke weitestgehend verfahrensbedingt ergibt, ist nicht allein der Lösemittelanteil für die Gesamtemission verantwortlich, sondern auch die Schichtdicke und ebenfalls verfahrensbedingte Verluste. Beim Gießlack setzen sich die verfahrensbedingten Verluste aus dem Lösemittelverlust durch Verdunstung im Gießkopf und dem nicht ganz zu vermeidenden Beschichten des Galvanorandes zusammen, während es bei Spritzen beispielsweise der Overspray ist.

Die doppelseitige Sprühapplikation

Im Gegensatz zur Teledyne-Anlage beschichtet und vortrocknet die Argus-Sprühanlage horizontal. Die Sprühdüsen und die Zerstäubungsdruckluft werden bei den Sprüh-Anlagen auf ca. 50 bis 70 °C beheizt, so dass die Lackviskosität unmittelbar in der Sprühdüse zur leichteren Zerstäubung des Lötstopplackes stark reduziert wird. Dies ermöglicht die Anwendung recht hochviskoser Lacksysteme, was zum einen den Einsatz feststoffreicher Lacke ermöglicht, zum anderen für ein günstiges, weil schnelles Vortrocknungsverhalten sorgt.

Ähnlich der Anwendung im Gießen werden hier Viskositäten von 80 bis 90 s (gemessen bei 20 °C mit DIN 4 mm-Auslaufbecher) angewandt.

Die Sprühtechnologie sorgt dafür, dass sich selbst in sehr kleinen Durchsteigern nur geringe Lackmengen anlagern, die ohne Probleme im Entwicklungsprozess aus den Lochhülsen ausentwickelt werden können. Umgekehrt ist natürlich ein Verschließen von Bohrungen im Sprühprozess nahezu unmöglich.

Ausführliche Versuche und Schliffbildauswertungen haben des Weiteren gezeigt, dass im Sprühverfahren erzielte Beschichtungen zu einem ausgezeichneten Verhältnis von Lack auf Leiter zu Lack auf Basismaterial führen. Dieser Aspekt gewinnt immer größere Bedeutung im Hinblick auf die Benetzbarkeit von SMD-Pads im Bestückungsprozess (Verhältnis Lackhöhe zu Padhöhe).

Ein gravierender Nachteil der Sprühtechnik ist sicherlich der Overspray, was einerseits zu einem erhöhten Lackverbrauch und andererseits zu einer nicht unerheblichen Verschmutzung der Leiterplattenhandlingsysteme führt.

Betrachtet man den reinen Lackverbrauch pro Fläche Leiterplatte, so schneidet hier sicherlich die Gießtechnologie am ungünstigsten ab, da aufgrund des vergleichsweise geringen Festkörpergehaltes dieser Lacke, recht große Mengen zur sicheren Kantenabdeckung der Leiter appliziert werden müssen. Darüber hinaus können selbst mit einer installierten Gießrandbegrenzung lediglich die seitlichen Galvanoränder lackfrei gehalten werden.

Der vertikale, doppelseitige Siebdruck bietet Lackeinsparungspotenziale aufgrund des hohen Festkörpergehaltes der eingesetzten Lacke und aufgrund der Tatsache, dass der komplette Galvanorand lackfrei gehalten werden kann. Erhebliche Lackverluste können allerdings durch die Siebreinigung infolge häufiger Formatwechsel auftreten.

Die Sprühtechnologie letztlich zeichnet sich ähnlich dem Siebdruck durch einen niedrigen Lackverbrauch pro Fläche aus, weil durch die feine Zerstäubung des Lackes keine Einbettung des Leiterbildes stattfindet, sondern eine ausreichende Leiterkantenabdeckung, bei gleichzeitig geringer Lackschichtdicke auf Basismaterialebenen, erreicht wird. Negativ zu Buche schlägt lediglich der Overspray, welcher aber bei geschickter Parameteranpassung minimiert werden kann. Von den Herstellern der Sprühanlagen wird der Overspray mit weit unter 5% beziffert, was im Vergleich mit den Overspray-Werten älterer Anlagentechnologien (z.B. elektrostatisches Sprühen) als äußerst gering bezeichnet werden kann.

Auch die Art des Entwicklermediums – Soda oder Polyalkohol – sollte unter Umweltaspekten betrachtet werden. Hier sind die Soda-entwickelbaren Lötstopplacke den Polyalkohol-entwickelbaren in einer Gesamtökobilanz unterlegen, da die Polyalkohole einer Recyclingkette zugeführt werden können, während die Sodalösungen nach diversen Reinigungsschritten dem Abwasser zugeführt werden müssen.

Schutzlacke

Eine Baugruppe mit allen montierten Bauteilen ist nur dann zweckgeeignet, wenn sie für eine definierte Zeit eine sichere Funktion gewährleistet. Während ein Großteil von Baugruppen ungeschützt in die Endgeräte eingebaut und über die gesamte Lebensdauer fehlerfrei arbeitet, kann bei bestimmten Anwendungen eine dauerhafte Funktion nur sicher gestellt werden, wenn die Baugruppe einen Schutzüberzug oder eine Schutzumhüllung erhält. Aufgrund der in den letzten Jahren kontinuierlichen Miniaturisierung von Baugruppen rücken stromführende Bauteile und Leiter immer enger aneinander, wodurch die Gefahr von Kriechstrombildung unter Feuchtigkeit zunimmt. Wegen der herausragenden dielektrischen Eigenschaften, erlauben Schutzlacke eine Reduzierung der Mindestabstände stromführender Leiter.

Das Beschichten der elektronischen Baugruppe ist in der Regel der letzte Schritt in der Wertschöpfungskette der Baugruppe. Fehler an dieser Stelle können sich sehr kostenintensiv darstellen und verheerende Ergebnisse im Feld liefern.

Die Schutzlackierung bietet eine kostengünstige und anwendungsfreundliche Schutzmöglichkeit. Schutzlacke bieten, je nach eingesetztem Lacksystem, Schutz gegen Angriffe durch:

- mechanischen Abrieb, Vibration, Stoß,

- atmosphärische Feuchte, Handschweiß und verschiedenste Chemikalien,

- Schimmelpilzbefall bei Einsatz unter tropischen Bedingungen.

Die allgemeinen Anforderungen an Schutzlacke sind unter anderem in vielen nationalen bzw. internationalen Regelwerken erfasst. Neben den allgemeinen technischen Anforderungen bezüglich der Schutzwirkungen und auch der Applikation treten mehr und mehr auch ökologische Anforderungen aus den OEMs in den Vordergrund. Schutzlacke besitzen eine nicht unbedeutende Umweltrelevanz bezüglich der Lösemittelemission (VOC-Richtlinie) als auch der Inhaltsstoffe (Pb-frei – Anforderungen der Automotive-Industrie).

Werden die verschiedenen üblicherweise in der Elektronik eingesetzten Schutzlacke unterschieden, so kann man diese – je nachdem welcher Aspekt im Vordergrund steht – unterschiedlich klassifizieren. Im allgemeinen lassen sich beispielsweise folgende Einteilungen vornehmen:

- Unterscheidung nach dem Trocknungs- oder Härtungsprinzip,

- Unterscheidung nach dem Lösemittelgehalt,

- Unterscheidung nach der Chemie des Binde- mittels.

In diesem Kontext wird der Unterscheidung nach dem Lösemittelgehalt die größte Aufmerksamkeit gewidmet. Eine klassische Aufteilung von Beschichtungsstoffen – Lacke – ist die in:

- „normale“ klassische Lacke,

- high solid-Lacke,

- lösemittelfreie Lacke.

Den Begriff „normal“ und klassisch muss man aus dem für diesen Anwendungsbereich bestehenden Stand der Technik (state of the art) definieren.

Bei den Schutzlacken für die Beschichtung von elektronischen Baugruppen handelt es sich um farblose oder auch eingefärbte aber transparente Lacke. Entsprechend der IPC-2221 finden sich für Conformal Coatings auf Acryl-, Epoxy- und Urethanharzbasis Schichtdickenempfehlungen von 30 bis 130 µm und für Siliconharze von 50 bis 150 µm. Die allgemein angestrebte Schichtdicke liegt im Bereich von 30 bis ca. 50 µm. Um diese Schichtdickenanforderung mit den marktüblichen Beschichtungsverfahren Streichen, Spritzen, Tauchen oder auch mit automatischen, selektiv arbeitenden Beschichtungsanlagen aufzubringen besitzen Schutzlacke einen Lösemittelanteil von ca. 60%.

Bereits seit 7 Jahren im Markt und nun an Marktrelevanz zunehmend sind die wasserverdünnbaren Schutzlacke. Bei den wasserverdünnbaren 1-Komponenten-Isolier- und Schutzlacken sind die organischen Lösungsmittel fast vollständig durch Wasser substituiert. Sie enthalten spezielle wasserverdünnbare Bindemittel (Dispersionen), die ausschließlich in Wasser dispergiert sind. Lediglich ein geringer Anteil schwerflüchtiger organischer Filmbildehilfsmittel (< 10%) – für die Filmbildung der Lacke unerlässlich – trägt zu den sogenannten VOCs bei.

Zunehmend in den Markt drängen die neuen sogenannten Dickschichtlacke. Die Klimabedingungen, unter denen Baugruppen betrieben werden, nehmen an Aggressivität und Belastungen immer mehr zu. Teilweise sind eingesetzte Schutzlacke hier in ihrer Schutzwirkung überfordert, insbesondere wenn es zur Betauung der Baugruppe kommt. Diese Überforderung ist weniger auf die mangelnde Leistungsfähigkeit oder Qualität der verwendeten Polymere oder Bindemittel zurückzuführen, als viel mehr auf die derzeit allgemein üblichen Schichtdicken, wobei insbesondere die Kantenabdeckung der zu schützenden Bereiche eine wichtige Rolle spielt.

Bei den neuen Dickschichtlacken zeichnen sich umweltfreundliche Beschichtungsmöglichkeiten ab. Zum einen ist hier beispielsweise das lösemittelfreie TWIN-CURE-System zu nennen, welches sich durch einen einmaligen Härtungsmechanismus auszeichnet, als auch zum anderen die neuen lösemittelfreien und feuchtigkeitshärtenden Silikonlacke. Schichtdicken von ca. 200 bis 500 µm sind mit diesen lösemittelfreien Lacksystemen erzielbar.

EPP 423

Literaturnachweis:

Referat-Nr. 119: Konsequenzen aus dem Lösungsmittelanteil und dessen Zusammensetzung bei Lacken für die Leiterplattenfertigung, (Referent: Dipl.-Ing. Rüdiger Dietrich)

Referat-Nr. 121: Umwelttechnologische Aspekte bei der Anwendung von Schaltungsdrucklacken und sonstiger lösungsmittelhaltiger Produkte, (Referent: Dipl.-Ing. Werner Peters)

Referat-Nr. 123: Polyalkohol-entwickelbare Lötstopplacke, (Referent: Dipl.-Ing. Werner Peters)

Referat-Nr. 152: Dickschicht-Beschichtungsstoffe und schnelle Schutzlackierprozesse – ein Widerspruch?, (Referenten: Dr. Manfred Suppa/Michael Kollasa)

Unsere Webinar-Empfehlung

Die 3D-Messung und Inspektion des Lotpastendrucks ist ein wichtiges Qualitätswerkzeug. Dieses funktioniert nur mit den richtigen Toleranzen und Eingriffsgrenzen.

Teilen:

.png)