Schutzlacke – im englischen Sprachgebrauch als Conformal Coatings oder Protective Coatings bezeichnet – sind Lacksysteme, die Baugruppen unter ungünstigen Umgebungsbedingungen vor Ausfällen schützen sollen. Schutzlacke gewährleisten insbesondere einen Schutz vor Feuchtebelastungen unter verschiedensten Klimabedingungen, vor Schmutz und anderen Verunreinigungen als auch einen Schutz vor einer Reihe von organischen Lösungsmitteln und anderer Chemikalien. Dieser Bericht beschreibt die Feuchtebelastungen eines Schutzlacks sowie Probleme von verschiedenen, gängigen Schutzlacksystemen.

Dr. Manfred Suppa und Michael Kollasa, Lackwerke Peters, Kempen

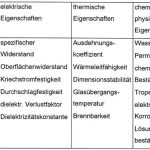

Schutzlacke sind einigen allgemeinen Anforderungen unterworfen, die in diversen nationalen und internationalen Regelwerken erfasst und auszugsweise in Tabelle 1 dargestellt sind. Eng an die mechanischen und elektrischen Eigenschaften der Lacke sind die Anforderungen an die Klimabeständigkeit gekoppelt. Bei einer atmosphärischen Belastung unter üblichen Klimaten liegt immer auch eine Feuchtebelastung vor, wobei die Beschichtung der Baugruppe mit dem Wasserdampf der Atmosphäre im Gleichgewicht steht. Da kein Polymer wasserdampf-undurchlässig ist, ist somit immer ein gegebener Anteil an Wasser im Polymer gelöst. Mit zunehmender Temperatur und zunehmender Luftfeuchte kann sich mehr Wasser in das Polymer einlagern. In diesen Fällen ist das Gleichgewicht Wasser gelöst im Polymer zum Dampfdruck des Wassers in der Luft der physikalisch maßgebliche Prozess. Gleichzeitig bilden sich bei etwa 40 % RF dünnste Wasserfilme im molekularen Maßstab. Bei circa 60 % RF hat sich ein bis zu vier Moleküllagen dicker Film auf der Oberfläche gebildet. Ein Film dieser Dicke kann bereits mit hygroskopischen – also wasseranziehenden – Verunreinigungen auf der Filmoberfläche in Wechselwirkung treten. Allerdings werden bei diesen Konditionen die meisten Baugruppen betrieben und in der Regel ist keine zusätzliche Schutzbeschichtung erforderlich. Bei einer relativen Feuchte von 80 % beträgt die Lagenzahl etwa zehn. Diese verhalten sich bereits ähnlich wie normales Wasser, es können Lösungsvorgänge von Salzen auf der Oberfläche entstehen und ionische Prozesse ablaufen. Anders liegen die Bedingungen bei einer Betauung. Eine Betauung tritt dann auf, wenn der Sättigungsdampfdruck bei einer gegebenen Temperatur überschritten wird. Wird ein kaltes Bauteil in eine warme Atmosphäre gebracht, so kühlt sich die unmittelbar an die Baugruppe grenzende Luft ab. Da kalte Luft weniger Wasser aufnehmen kann als warme Luft, kondensiert das Wasser aus und kann sich sichtbar in Form von Tropfen auf der Baugruppe niederschlagen. Es handelt sich physikalisch um einen vergleichbaren Vorgang wie bei der Nebelbildung in Herbst und Frühjahr. Die Gefahr dieser Taupunktunterschreitung ist bei niedrigen Temperaturen zwischen 0 und 10 °C besonders groß. Im Falle der Betauung verändern sich einige Gesetzmäßigkeiten. Das im Polymer gelöste Wasser steht nun nicht mehr im Gleichgewicht zum Wasserdampf in der Luft, sondern im Gleichgewicht zum auf der Bauteile- oder Lackoberfläche kondensierten Wasser. Die nun zum Tragen kommenden Gesetzmäßigkeiten lassen sich unter dem Begriff der Osmose zusammenfassen. Dies hat weitreichende Konsequenzen. Osmose bedeutet, dass sich jeder in Wasser gelöste Stoff verdünnt, bis der osmotische Druck dieser sich bildenden Lösung gleich dem des Wassers oder des Wassertropfens auf dem Lackfilm ist. Betroffen sind hiervon beispielsweise Salze, also zum Beispiel Spuren von Handschweiß auf der Leiterplatte, aber auch wasserlösliche Komponenten aus dem Fluxmittel. Diese osmotischen Effekte senken die elektrischen Widerstandswerte drastisch und können zur Blasenbildung führen. Diese unter dem Begriff Osmose zusammenzufassenden Prozesse fordern eine Betrachtung sowohl der Baugruppen-Vorbehandlung vor der Schutzlackierung als auch des Beschichtungsstoffes. Diese Betrachtung der physikalisch unterschiedlich zu bewertenden Feuchtebelastungen hat Konsequenzen bei der Auswahl der Prüfgeräte zur Qualifizierung von Schutzlackierungen. Die Temperatur-Feuchte-Belastung bei einer hohen Luftfeuchte von 90 bis 98 % RF und konstanter Temperatur führt nicht zur Betauung. Bei einem überlagerten Temperaturwechsel wird die Luftfeuchte nachreguliert und je nach Leistungsfähigkeit des Gerätes eine Betauung ausgeschlossen. Untersuchungen mit einem sogenann-ten Schwitzwassergerät nach IEC 60 068-2-3 (entsprechend DIN 50 017) bewirken eine konstante Betauung und starten somit auch die vorher beschriebenen osmotischen Vorgänge. Erschwerend hinzukommen kann eine Belastung über aus der Umgebungsluft abgeschiedene Schmutzpartikel oder Schadstoffe aber auch Kontaminationen durch in der Umgebung der Baugruppe vorhandene Betriebsstoffe wie beispielsweise im Motorraum vorkommende Kraftstoffe und Öle.

Dickschichtige Schutzlackierungen

Gerade die Klimabedingungen, unter denen Baugruppen betrieben werden, nehmen an Aggressivität und Belastungen immer mehr zu. Teilweise sind eingesetzte Schutzlacke hier in ihrer Schutzwirkung überfordert, insbesondere wenn es zur Betauung der Baugruppe kommt. Diese Überforderung ist weniger auf die mangelnde Leistungsfähigkeit oder Qualität der verwendeten Polymere oder Bindemittel zurückzuführen, als viel mehr auf die derzeit allgemein üblichen Schichtdicken, wobei insbesondere die Kantenabdeckung der zu schützenden Bereiche eine wichtige Rolle spielt. Entsprechend der IPC-2221 finden sich für Conformal Coatings auf Acryl-, Epoxy- und Urethan-Harzbasis Schichtdickenempfehlungen von 30 bis 130 µm und für Siliconharze von 50 bis 150 µm. Einen wesentlichen Einfluss auf die Schutzwirkung von Beschichtungen hat die Schichtdicke. Die Schichtdicke ist der Migrationsbeständigkeit etwa direkt proportional, das heißt eine Verdoppelung der Schichtdicke verdoppelt auch etwa die Migrationsbeständigkeit und somit die Schutzwirkung. Damit scheint die Problemlösung recht simpel: Mit den im Markt befindlichen Lacken werden höhere Schichtdicken aufgebracht und die Schutzwirkung wird verbessert. Dieser Gedankenansatz führt jedoch eher zu gegenteiligen Effekten. Geht man von üblichen Schutzlacken aus, gilt grundsätzlich, dass Lackfilme um so langsamer trocknen, je dicker sie appliziert sind. Physikalisch verständlich, denn das im nassen Lackfilm befindliche Lösungsmittel muss einen längeren Weg zurücklegen, um den Lackfilm zu verlassen. Ebenso muss bei den oxidativ trocknenden Lacken der Sauerstoff ebenfalls längere Wege zurücklegen, um den Lackfilm vollständig durchzuhärten. Diese Trocknungsverzögerungen sind nicht einfach linear, also doppelte Schicht entspricht nicht doppelter Trockenzeit. Die Abhängigkeit ist eher exponentieller Art, also eine doppelte Schichtdicke entspricht etwa einer vierfachen Trockenzeit. Die Zeit zum Erreichen der gewünschten Endeigenschaften, wie beispielsweise die Haftung und die elektrische Isolierung, wird deutlich länger und ist dann auch empfindlicher gegenüber Schichtdickenschwankungen, wie sie auf einer Baugruppe zwangsläufig gegeben sind. Diese Beschichtungen sind dann auch noch, bedingt durch die sogenannte Lösungsmittelretention, besonderes empfindlich gegenüber einer frühen Kapselung oder Klimabelastung. Eine zweite sich anbietende Lösung ist die Doppellackierung, die auch häufig praktiziert wird. Für sie gilt im Prinzip die gleiche Aussage. Die Prozesszeiten verlängern sich deutlich. Bei einer schlechten Prozessführung ergibt sich noch zusätzlich die Gefahr der Runzelbildung oder des Hochziehens des Lacks. Zudem sind diese Lösungen bezüglich der anstehenden VOC-Richtlinie (Volatile Organic Compound = flüchtige organische Verbindungen) nicht als optimal zu betrachten, denn Sinn dieser Richtlinie ist es, den Verbrauch an Lösungsmitteln zu erfassen und zu reduzieren. Mögliche Lösungswege ergeben sich aus dem Ansatz, festkörperreichere Lacksysteme einzusetzen. Aber auch bei diesen ergibt sich eine verlängerte Trocknungszeit, auch wenn weniger Lösungsmittel eingesetzt wird. Ein höherer Festkörper bei vergleichbarer Viskosität bedeutet ein niedrigmolekulares Harz und somit vom Grundsatz her eine langsameres Trocknen, da mehr Harzmoleküle zur Filmbildung verknüpft werden müssen. Auch hier verzögert die höhere Schichtdicke die Abgabe der Lösungsmittel aus dem Film. Eine technisch und ökologisch sinnvolle Lösung sind natürlich lösungsmittelfreie Beschichtungsstoffe. Ihre chemische Grundlage kennt man prinzipiell von den Vergussmassen und Gießharzen. Die Grenzen zwischen Gießharzen und Vergussmassen gegenüber Schutzlacken verwischen hier. Die Nachteile der Gießharze und Vergussmassen sind bekannt, es sind hauptsächlich Zwei-Komponenten-Systeme mit einer vergleichsweise zu den Schutzlacken deutlich höheren Viskosität und durch ihren Zwei-Komponenten-Charakter aufwendigeren Verarbeitung. Eine andere mögliche Lösung wäre die Pulverlackierung, allerdings benötigen diese Lackierungen hohe Temperaturen von über 130 °C zum Aushärten, zudem ist die Benetzung feiner Strukturen und insbesondere die Unterfüllung von Bauteilen mangelhaft. Feuchtigkeitshärtende Ein-Komponenten-Polyurethane stellen eine weitere Lösungsmöglichkeit dar, allerdings haben diese neben dem Nachteil der ebenfalls langsamen Trocknung und der Empfindlichkeit gegenüber Feuchte auf den Baugruppen eine deutlich eingeschränkte Lagerstabilität. Dies macht sich besonders dann bemerkbar, wenn die Gebinde mehrmals geöffnet werden müssen. Bleiben noch die konventionellen UV-härtenden Lacke, diese zeichnen sich dadurch aus, dass sie sehr niedrigviskos sein können, in der Regel lösungsmittelfrei sind und besonders schnell trocknen. Allerdings besitzen sie einen erheblichen Nachteil: UV-Lacke trocknen nur in den Bereichen, wo die UV-Strahlung das Bindemittel direkt erreicht. In Schattenbereichen findet zunächst keine Härtung statt und das Lacksystem bleibt dort klebrig und kann die geforderte Schutzwirkung nicht bieten. Im Gegenteil, diese Berei-che stellen nicht nur eine erhebliche Schwächung der Schutzwirkung dar, sie können unter Umständen gar zum Versagen der kompletten Baugruppe führen, insbesondere unter den Betrachtungen der verschärften Klimabelastungen, also der Betauung. Häufig findet man daher bei solchen Produkten den Hinweis auf eine thermische Nachbehandlung meist bei Temperaturen oberhalb von 100 °C, mit der dann auch in Schattenbereichen eine Filmbildung initiiert werden kann. Dadurch ist die Verwendung solcher Systeme stark eingeschränkt und auch der Gebrauch von konventionellen Schutzlacken möglich.

Baugruppenbeschichtung mit Twin-Cure

Wenn sich die gewünschten Dickschichtlacke mit vielen Nachteilen präsentieren, stellt sich die Frage nach einem Lack ohne diese Einschränkungen. Beim Schutzlack-System Twin-Cure der Lackwerke Peters handelt es sich um einen solchen Dickschichtlack. Dieses System basiert auf dem Prinzip, dass zwei unterschiedliche, sich ergänzende, chemische Härtungsmechanismen bei der Trocknung ablaufen. Es erfährt im ersten Schritt eine UV-Trocknung und ist somit nach kürzester Zeit so getrocknet, dass es ohne Einschränkungen gehandhabt werden kann. In einem zweiten, langsameren Trockenschritt erfolgt – besonders in den Schattenbereichen, also den Bereichen, in denen eine UV-Licht-initiierte Vernetzung nicht erfolgen kann – eine chemische Vernetzung durch die immer präsente Luftfeuchte. Mit diesem Vernetzungsmechanismus, der sogenannten PUR-Härtung, wird die in das Polymer eindiffundierende Luftfeuchte abgefangen und für eine Polymerisation und weitere Härtung des Lackes im Schattenbereich genutzt. Die mit diesem Lacksystem erreichbaren Schichtdicken liegen im Bereich von etwa 200 bis 2000 µm. Deswegen kann hier von einem echten Dickschichtlack gesprochen werden, der die Vorteile der erhöhten Beständigkeit mit denen eines prozessfreundlichen Trocknens verbindet. Je nach applizierter Schichtdicke kann dieser Dickschichtlack auch Bauteilfixierungen bezüglich eines Vibrationsschutzes übernehmen. Durch seinen dualen Vernetzungsmechanismus zeigt dieses Lacksystem eine geringere Schrumpfung bei der Vernetzung als vergleichbare konventionelle UV-Systeme. Da es sich um einen lösungsmittelfreien Beschichtungsstoff handelt, bietet dieses System im Hinblick auf die kommende VOC-Richtlinie eine gute Lösung verbunden mit einem guten Schutz von Baugruppen. Die Lücke zwischen Vergussmassen und konventionellen Schutzlacken wird sowohl aus wirtschaftlicher Sicht, als auch von der Schutzwirkung her betrachtet, geschlossen.

Applikation und Härtung

Ein Applizieren des Schutzlacksystems ist prinzipiell mit allen gängigen Auftragsverfahren möglich. Einige Besonderheiten sind jedoch zu berücksichtigen: So ist zum Beispiel das vor allem in Europa weit verbreitete Select-Coat-Verfahren aufgrund der hohen Lackviskosität nicht möglich. In den USA werden solche hochviskosen Medien häufig mit dem Swirl-Coat-Verfahren aufgetragen. Gängige Dispensverfahren sind ebenfalls einsetzbar. Die mit relativ geringem Aufwand durchzuführende Umrüstung führt zu qualitativ hochwertigen Beschichtungen, die in einem weiten Schichtdickenbereich variabel sind. Durch die Empfindlichkeit des Lacksystems gegenüber Feuchtigkeit müssen beim Verarbeiten im klassischen Tauchverfahren Maßnahmen getroffen werden, um den Kontakt der Lackoberfläche mit der Luft zu vermeiden, zum Beispiel durch das Verwenden von Schutzgas. Mit den am Markt befindlichen Systemen zur selektiven Tauchlackierung ist eine Verarbeitung problemlos möglich. Es sollte aber auch hier darauf geachtet werden, den Kontakt mit Feuchtigkeit zu vermeiden. Das Härten des Lacks kann mit üblichen UV-Trocknungsanlagen erfolgen. Er härtet schon mit einer vergleichsweise niedrigen Belichtungsenergie, beispielsweise lassen sich bei nur 1500 mJ/cm² Schichtdicken von 0,8 bis 1,2 mm aushärten. Wird eine höhere Schichtstärke gewünscht, ist die Belichtungsenergie entsprechend zu erhöhen. In Schattenbereichen härtet der Lack, wie beschrieben, mit Hilfe von Feuchtigkeit, wobei diese Reaktion je nach Layout nach acht bis 14 Tagen abgeschlossen ist. Durch Erhöhen der Temperatur ist auch hier ein beschleunigtes Härten möglich.

Beim chemischen Vernetzen laufen zwei unterschiedlich schnelle Mechanismen ab. Die zuerst stattfindende UV-Vernetzung ergibt sehr schnell einen mechanisch bereits belastbaren Schutzfilm, der von seinen elektrischen Isolationseigenschaften her betrachtet, die Anforderungen an einen Schutzlack bereits erfüllt. In den Schattenbereichen verläuft dagegen die Filmbildung nur über die PUR-Härtung. Diese Reaktion verläuft deutlich langsamer und ist je nach Umgebungsbedingungen nach etwa acht bis 14 Tagen abgeschlossen. Die in Tabelle 2 genannten Werte beziehen sich auf einen Lackfilm von nur 200 bis 300 µm Dicke. Bei der Verwendung höherer Schichtdicken werden auch bessere Werte erreicht. Vor allem die Schwitzwasserbeständigkeit von Twin-Cure liegt über der von konventionellen Schutzlacken. Hierfür ist zum einen der vergleichsweise hohe Vernetzungsgrad, zum anderen die hohe Schichtdicke verantwortlich. Zudem wird jede vor dem vollständigen Aushärten eindringende Feuchtigkeit abgefangen und zur weiteren Vernetzung und damit Vergütung des Systems genutzt. Auch die chemische Beständigkeit ist höher einzustufen. So sind die Lackierungen durchaus beständig gegen konzentrierte Säuren und Laugen und andere aggressive Medien. Aufgrund der besonderen chemischen Struktur des verwendeten Bindemittels wird nach dem kombinierten Härten eine sehr gute Haftung auf den in der Elektronik üblichen Untergründen erreicht. Ein weiterer Vorteil ist die höhere Temperaturbeständigkeit. Bei oxidativ härtenden Lacksystemen kommt es bei Betriebstemperaturen oberhalb von 130 °C zu einer erzwungenen weiteren Oxidation und damit Versprödung des Lackfilms. Dies äußert sich vor allem in einer massiven Braunfärbung und einer rapiden Abnahme der Kriechstromfestigkeit. Sie wird bis auf den Wert des Basismaterials abgesenkt. Dagegen zeigt Twin-Cure nach 300 Stunden Dauerlagerung bei 150 °C immer noch einen CTI-Wert von 600 und der Lackfilm zeigt nur eine minimale Vergilbung. Zur besseren Kontrolle auf Vollständigkeit ist Twin-Cure DSL1600FLZ fluoreszierend (Index FLZ) eingestellt. Die Fluoreszenz lässt sich mit den herkömmlichen UV-Kontrollichtlampen prüfen.

EPP 171

Unsere Whitepaper-Empfehlung

Große Bauteile stellen große Herausforderungen an die Fokussierfähigkeit und den Höhenmessbereich der derzeit im Markt verfügbaren AOI-Systeme. Die Lösung: Innovationen, die die Vorteile von 3D-AOI nutzen, die Leistung in der Fertigung steigern und die Qualitätssicherung opt…

Teilen: