Die Dispens- und die MID (Moulded Interconnected Devices) – Technologie entwickelt sich rasant. Die aktuellen Technologietreiber sind unter anderem LEDs und Kommunikationsprodukte. Am kostenlosenTechnologietag bei Essemtec am 28. September informierten Spezialisten über neue Entwicklungen.

Essemtec ist Hersteller von Produktions-Systemen für die Elektronik. Als einziger Lieferant kann man alle Maschinen und Prozesse zusammen mit den Know-how aus einer Hand anbieten: Drucker, Dispenser, Bestückautomaten, Öfen, Lager- und Handlingsys- teme.

Jährlich organisiert das Unternehmen den Technologietag an ihrem Hauptsitz in Aesch, Schweiz. Den Teilnehmern, die sowohl aus der Schweiz als auch aus Deutschland und Österreich anreisten, wurden spannende Informationen über neue Technologien, Prozesse, Maschinen und Anwendungen ge-boten. Dieses Jahr waren die Hauptthemen Dispensen und 3D-MIDs.

Thixotropie ist nicht Scherverdünnung

Die Anzahl Anwendungen für Jetventile wächst schnell, besonders bei der LED-Herstellung und -Verarbeitung. Jürgen Städtler, Geschäftsführer von Vermes Microdispensing GmbH (ein Unternehmen der Essemtec Gruppe), kennt den Grund für diese Entwicklung. Das Vergießen von LEDs mit gefüllten Medien erfordert eine Flexibilität, Präzision und Geschwindigkeit, die heute nur von Piezo-Jetventilen erreicht wird. Das Unternehmen bietet zwei verschiedene Ventilarten an, die sich in der Art der Krafteinleitung auf das Medium unterscheiden. Bei hochviskosen Flüssigkeiten muss die Kraft des Piezos direkt auf das Medium über-tragen werden. Diese Ventile werden als „normally open“ (Stromlos geöff- net) bezeichnet. Für dünnflüssige Medien werden hingegen Ventile verwendet, die „normally closed“ (Stromlos geschlossen) sind.

Um das richtige Ventil, die richtige Düse, den richtigen Ventilstößel und die richtige Ansteuerung auswählen zu können, muss der Prozessingenieur die Rheologie des Mediums, die Anwendung und die geplante Taktzeit genau kennen. Zur Rheologie gehören viele Eigenschaften des Mediums: Die Viskosität, die Fadenbildung, die Temperatur oder die Füllstoffe, um nur einige zu nennen. Der Prozessspezialist unterscheidet auch zwischen der Scherverdünnung (kein erneuter Strukturaufbau in Ruhe) und der Thixotropie (mit erneutem Strukturaufbau in Ruhe). Der Geschwindigkeit von Jetventilen sind Grenzen gesetzt, bedingt durch die Eigenerwärmung des Piezos. Dosierfrequenzen von 500 Hz sind schon sehr hoch und 1000 Hz nur kurzzeitig realisierbar. Um die geforderten Taktzeiten erreichen zu können hilft oft nur die jahrelange Erfahrung der Spezialisten des Unternehmens. Im Moment arbeitet man aber auch an einer neuen Technologie, welche diese Begrenzungen schon bald sprengen soll.

Neue Dosierautomaten

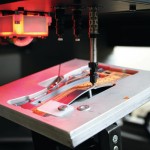

Jetventile lassen sich, neben vielen anderen Ventilarten, auch auf dem neuen Dosiersystem Scorpion und dem neuen Bestückungsautomaten Paraquda des Veranstalters einsetzen. Diese Maschinen verfügen über ein neuartiges Schnellwechsel-System für Dosierventile und sind dank höherer Geschwindigkeit und Genauigkeit auf zukünftige Anwendungen perfekt vorbereitet. Eine reine Dosiermaschine wie die Scorpion lässt sich für alle Arten von Punkt-, Linien- und Kurvendosieranwendung einsetzen. Automatische Höhen-, Viskositäts- und Nadelkalibrierung sind darum integriert. Eine Kombination von Bestücker/Dispenser wie die Paraquda eignet sich zum Beispiel für das Nachdispensen von Paste, den Klebstoffauftrag oder für den Prototypenbau.

LDS-Technologie für MID

Über die spannende Entwicklung im Bereich der MIDs informierte Dirk Bäcker von LPKF Laser & Electronics AG. Die LDS-Direktstrukturierung, eine von LPKF entwickelte Technologie zur Herstellung von 3D-MIDs, wird längst nicht mehr nur für Prototypen verwendet. Es gibt auch viele neue Anwendungen, insbesondere in der Kommunikation (Antennen), in der Automobilindustrie und in der Medizin. Dabei ist die Idee bestechend einfach. Das Werkstück besteht aus LDS-Polymer oder wird mit einem LDS-Lack besprüht. Mit dem Laser werden die Stellen des Werkstücks aufgeraut (=aktiviert), an denen leitende Flächen entstehen sollen. Auf die aktivierten Stellen wird anschließend chemisch Kupfer aufgetragen. Die Rauheit der Oberfläche stellt dabei eine hervorragende Haftung von Kupfer und Werkstück sicher. Für eine Layout-Änderung muss nur der Laser neu programmiert werden, was den Prozess hoch flexibel macht.

Es gibt bereits eine Vielzahl von LDS-Polymeren für die unterschiedlichsten Anwendungen. Auch lötbare Hochtemperatur-Thermoplaste sind darunter und es ist sogar möglich, Durchkontaktierungen zu realisieren. Dazu kann der Laser die benötigten Löcher selbst brennen, oder er aktiviert die Oberfläche in der Bohrung. Layouter müssen sich allerdings mit ein paar neuen Designregeln vertraut machen. Leiterbahnen sollten für die LDS-Technologie nicht mehr eckig verlaufen. Besser ist ein kurviges Layout, das der Laser mit kontinuierlicher Geschwindigkeit abfahren kann. Zudem gilt die 70°-Regel: Eine senkrechte Fläche (90°) ist ungeeignet, eine 70°-geneigte Fläche hingegen kann der Laser aktivieren, ohne dass das Werkstück gedreht werden muss.

3D-Dispensen und -Bestücken

Weil die Leiterbahnen direkt auf Gehäuseteile aufgebracht werden können, werden MIDs meist dreidimensional hergestellt. Zur Bestückung solcher Produkte wurde die Standardmaschine Hydra entwickelt, eine Kombination eines Paraquda-Bestückungsautomaten mit einem 6-achsigen Roboter. Hydra dosiert und bestückt in fast allen beliebigen Ebenen, doch die Bedienung unterscheidet sich nur wenig von der eines normalen Bestückungsautomaten. Der 4-fach Bestückungskopf kann im 3D-Modus bis zu 2.500 Bauteile pro Stunde platzieren, im 2D-Modus sogar bis zu 7.000. Die Maschine ist inline fähig, schnell umrüstbar und kann deshalb sowohl für die Serienfertigung als auch für Kleinserien und Muster eingesetzt werden. Das System erlaubt auf einer Maschine die Kombination von Dosierprozessen (Kleber und/oder Paste), wie auch die Bestückung aller heute verfügbaren SMD Bauteilen.

Auch der diesjährige Technologietag war auf allen Ebenen ein Erfolg. Für Teilnehmer, die den Besuch für persönliche Gespräche mit den Entwicklern nutzen wollten, genauso wie für diejenigen, die sich ungezwungen mit an- deren Elektronikherstellern austauschen wollten. Der Tech- nologietag bot natürlich auch eine hervorragende Möglich- keit, sich aus erster Hand über zukünftige Technologien zu informieren.

Unsere Webinar-Empfehlung

Die Nutzung der 3D-Mess- und Prozessdaten bringt die Produktionssteuerung auf die nächste Stufe. Echte 3D-Messung ermöglicht KI-basierte Prozessmodellierung zur Vorhersage von Parameteränderungen und -defekten oder zur Ursachenanalyse bis hin zu einzelnen Werkzeugen und Best…

Teilen: