Mit der neuen Dispenser-Generation DJ 335 reagiert Hesse & Knipps auf gestiegene Prozessanforderungen. Neben den gängigen Dispensaufgaben wie das Auftragen von Klebern oder das Überdecken von Bauteilen ist der Dispenser auch für den anspruchsvollen Flip-Chip-Underfill-Prozess geeignet.

Hesse & Knipps, Paderborn

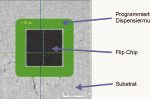

Beim Underfill-Prozess wird eine niederviskose Flüssigkeit neben den montierten Flip-Chip platziert (Bild 2). Der Kapillareffekt lässt die Flüssigkeit unter den Chip fließen. Unterschiedliche Einflüsse können zu Störungen eines kontinuierlichen Prozesses führen. Neben den materialeigenen Fließeigenschaften, die bei dem DJ 335 weitestgehend durch Einsatz einer Produktheizung sowie eines volumenkonstanten Dispensventils kontrolliert werden, wird hier insbesondere die hohe Positionierfähigkeit dieses Dispensers betrachtet.

Beim Underfill-Prozess ist ein gleichmäßiges und präzises Abfahren der Chipkante erforderlich. Dispenshöhe, Nadelabstand zum Chip längs der Dispensbahn und Dispensfluß müssen so eingestellt werden, dass die gesamte Chipfläche unterfüllt wird und gleichzeitig kein überschüssiges Material auf den Chip fließt. Das Fließverhalten des Materials und die Chipgröße entscheiden über die Dispensiermethode.

Das Einseiten-Dispensen kann bei kleinen Chips angewendet werden. Bei größeren Chips muss mehrfach nach festen Zeitabständen dispenst werden. Der Materialauftrag von zwei Seiten kann zu Lufteinschlüssen führen und ist daher nicht immer anwendbar. Die präzise Positionierung der „Materialraupe” ist Voraussetzung für ein gleichmäßiges Zeitverhalten und somit für die Ausnutzung der vollen Produktivität des Systems. Dies gilt für alle drei dargestellten Methoden. Setzt man voraus, dass sich unter einem gebondeten Flip-Chip ein Abstand von 40 µm bis 60 µm einstellt, so ist zu ersehen, dass die Genauigkeitsanforderungen für die Nadelplatzierung relativ zur Chip-Position im Bereich von 15 µm und für die Höhe relativ zur Substrat-Oberfläche im Bereich von 10 µm liegen. Ein definiertes Zeitverhalten ist ebenfalls Voraussetzung für das Mehrfach-Dispensen. Der erste Flüssigkeitsauftrag muss sich verteilt haben, bevor ein weiterer Auftrag erfolgen kann.

Für eine genaue Platzierung der Dispensernadel ist die exakte Erkennung der Chiplage notwendig. Der Dispenser verfügt hierfür über ein hochauflösendes Bildverarbeitungssystem, womit eine µm-genaue Chiperkennung gewährleistet werden kann. Zwei unabhängige und frei programmierbare Lichtquellen liefern ein vertikales Auflicht sowie ein diffuses Ringlicht, sorgen für optimale Ausleuchtung und ermöglichen die Erkennung jedes Chips. Auch gekippte Chips können von der Bildverarbeitung erkannt werden. Der erkannten Chipgeometrie wird ein erstelltes Dis-pensprogramm zugeordnet. Die Dispensernadel wird mit einer Genauigkeit von ± 10 µm horizontal an die Chipkante herangeführt. Ein Höhensensor detektiert eine Höhengenauigkeit von ± 1 µm, wodurch die Dispenshöhe mit einer Genauigkeit von ± 10 µm eingestellt wird. Vor Beginn des Prozesses sorgt eine automatische X-Y-Z-Kalibrierung für die genaue Positionserkennung jeder eingesetzten Dispensernadel. Die Dispensmasse und somit das Fließverhalten des Mediums wird mit Hilfe einer Waage kalibriert.

Die anwenderfreundliche Software des Dispensers bietet eine Vielzahl von vordefinierten Mustern, die anhand von wenigen Parametern beschrieben werden. So wird zum Beispiel das Rechteck-Muster zum Dispensen des Fillet-Rings um den unterfüllten Flip-Chip durch nur zwei Positionen bestimmt. Per Drag & Drop können die Muster in ihrer Größe verändert, und somit an Chipgrößen angepasst werden. Frei gestaltete Dispensmuster können in einer „Template Bibliothek” abgelegt werden. Bild 4 zeigt ein sogenanntes „Snow-Flake”-Muster, das aus Linien zusammengestellt wurde. Solche selbst definierten Muster können in einer Template-Bibliothek gespeichert werden. Anhand von zwei Koordinaten können diese Templates an eine Chip-Größe angepasst werden. Die Bahnsteuerung des Dispensers mit einem Schleppabstand von 5 µm kennt die Nadelgeschwindigkeit in jeder Bahnposition und kann dadurch einen proportionalen Materialfluss steuern. Bei der späteren Produktion wird die zur Verfügung stehende Dispensmasse automatisch über eine Füllstandskontrolle überwacht. Betriebsdaten werden in Echtzeit aufgenommen und stehen jederzeit zu Analysezwecken zur Verfügung.

Mit seinem ansprechenden Gehäuse erfüllt der Dispenser die heutigen Sicherheitsanforderungen. Eine eingebaute Absaugung erlaubt die Verarbeitung von gesundheitsschädlichen Medien. Eine hohe Dispensgeschwindigkeit und der mögliche Einsatz von bis zu fünf individuell oder in Gruppen arbeitenden Ventilen garantieren die hohe Produktivität. Die mögliche Verwendung einer Vielzahl unterschiedlicher Handling- und Index-Systeme ermöglicht den Einbau des Dispensers in komplexe Fertigungsstraßen mit externer Prozessüberwachung.

Zur Produktionssteigerung stehen Mehrspursysteme zur Verfügung, mit deren Hilfe bis zu vier Produkte gleichzeitig nebeneinander verarbeitet werden können.

Unsere Webinar-Empfehlung

Die 3D-Messung und Inspektion des Lotpastendrucks ist ein wichtiges Qualitätswerkzeug. Dieses funktioniert nur mit den richtigen Toleranzen und Eingriffsgrenzen.

Teilen:

.png)