Nachhaltigkeit ist ein in den letzten Jahren sehr viel strapazierter Begriff. Auf der Website des Bundesministeriums für Umwelt, Naturschutz, Bau und Reaktorsicherheit1) ist der wesentliche marktwirtschaftliche und ökosoziale Kern des Begriffs zusammengefasst: „Nachhaltige Entwicklung versucht, Bedürfnisse so zu befriedigen, dass auch kommenden Generationen die Chance bleibt, ihre Bedürfnisse zu befriedigen. Sie umfasst Maßnahmen im Bereich Klima und Energie ebenso wie etwa die Verkehrsentwicklung oder den schonenden Umgang mit Ressourcen.“

Hans Bell, Marcel Kneer, , Rehm Thermal Systems GmbH, André Kast, Air Liquide

F. Radermacher2) schreibt in seinem Buch „Welt mit Zukunft“, dass „nur die gute Absicht für Nachhaltigkeit genauso wenig ausreichend wie eine im formalen Sinne gute Theorie ist. Entscheidend ist, wie die Realität letztlich aussieht.“ Rehm Thermalo Systems GmbH hat sich bei den neuesten Anlagenentwicklungen im Bereich Konvektions-Reflowlöten im besonderen Maße dem Thema Nachhaltigkeit gewidmet und ressourcenschonende Innovationen in die Realität umgesetzt. Dabei haben Rehm mit starken Industriepartnern zusammengearbeitet. Dieser Artikel stellt wesentliche Ergebnisse dieser partnerschaftlichen Entwicklungsarbeit vor.

Konvektionslötanlagen

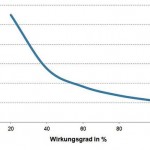

Zunächst einmal ein paar grundsätzliche Überlegungen zur Ausgangssituation beim Konvektions-Reflowlöten. Natürlich benötigt man Energie, wenn man elektronische Baugruppen löten will. Für eine z.B. ca. 200g schwere Baugruppe werden 12Wh Wärmeenergie notwendig, um sie von Raumtemperatur auf Löttemperatur aufzuheizen. Bei einem Durchsatz von 240 BG/Stunde werden theoretisch 5,5kWh benötigt. Nun ist eine Reflowlötanlage ein Wärmeübertragungssystem, welches mit einem bestimmten Wirkungsgrad arbeitet, das von der Anlagentechnik ebenso abhängig ist, wie von der Beschaffenheit der zu lötenden Baugruppen. Orientieren wir uns mal an Wirkungsgraden bekannter Systeme, wie z.B. dem Ottomotor (40%), einem Gaskraftwerk (39%), oder einem Braunkohlekraftwerk (43%), so kann man theoretisch einen Wirkungsgrad von 40% als State of the Art für technische Wärmesysteme annehmen. Für unser Rechenbeispiel wäre also eine Reflowlötanlage mit einer Betriebsleistung in Produktion von 13,8kWh sehr fortschrittlich.

Aber dies ist nur die halbe Wahrheit, denn niemand kann eine Baugruppe auf hoher Löttemperatur für weitere Fertigungsschritte gebrauchen; sie muss also abgekühlt werden, wozu ein weiterer Energieeinsatz notwendig ist. Wie sieht die Realität aus und wo liegen die wesentlichen Einsparpotentiale? Im Rahmen einer Bachelorarbeit wurden von M. Kneer3) alle ein- und austretenden Stoff- und Energieströme einer Reflowlötanlage analysiert.

Im ersten Schritt wurde die Reflowanlage als Black Box betrachtet, die Energie bezieht und abgibt. Eintretende Medien sind: Elektrische Energie, Kühlwasser, Zuluft, Stickstoff sowie die produzierten Baugruppen. Diese Ströme treten in veränderter Form wieder aus dem System aus. Elektrische Energie wird in Wärme umgewandelt, welche an das Kühlwasser, die Abluft und den Raum abgeben wird. Anhand einer gebildeten Gesamtenergiebilanz konnten die Posten des höchsten Energieverbrauchs und somit größten Einsparpotentials aufgezeigt werden. Den höchsten Anteil hat dabei das Kühlwasser, das die Abwärme der Baugruppen aufnimmt.

Effizient und leistungsstark: zentrale Kühlsysteme

Dieser anteilig hohe Energiebedarf der Kühlstrecke hat zu dem Gedanken geführt, die Kühlung der Reflowlötanlage in das Gesamtkonzept der Klimatisierung der Fertigungsstätte mit einzubeziehen. Tectron hat mit fob-Kälte dieses Konzept für insgesamt 7 SMT-Fertigungslinien am Standort in Worbis umgesetzt. 66% der Energie aus dem Rücklauf werden nun zur Heizungsunterstützung und zur Warmwasserbereitung genutzt, so dass 25% Stromkosten eingespart werden konnten. Rehm hat die Reflowlötanlagen dafür mit neuen Wärmetauschern und der entsprechenden Regelung ausgestattet. Diesen ganzheitlichen Ansatz hat auch Sumida am Standort in Lehesten umgesetzt.

Wärmeverluste minimieren, Energiefresser vermeiden

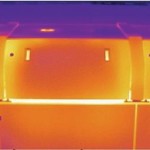

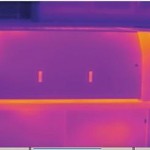

Ein zweiter Posten größeren Energieverbrauchs stellt die Wärmeabgabe in den Raum dar. Durch die Entwicklung eines neuen Dämmkonzeptes für die VisionXP+ konnte ein signifikanter Unterscheid der Wärmeabgabe in den Raum erreicht werden. Ist die Wärmeabgabe dennoch für einige Fertigungsstätten zu hoch, bietet Rehm als Option eine zusätzliche Gehäusekühlung an. Damit kann die Klimatisierung der Fertigungsstätte weiter entlastet werden. Die Energieabgabe der Reflowlötanlage an den Raum kann auf 15% der eingesetzten Energie gesenkt werden. Dadurch kann eine Verbesserung des Hallenklimas erreicht und die für das Linienpersonal unangenehme Wärmestrahlung vermieden werden. Der Energieaufwand für die Klimatisierung wird stark verringert.

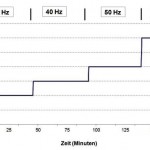

Konvektions-Reflowlötanlagen sind mit einer Vielzahl von Heizzonengebläsen ausgestattet, die Energie okkupieren. Mit steigender Frequenz wird mehr Leistung benötigt. Durch eine optimierte Luftumwälzung konnte eine Energieeinsparung von 5% erreicht werden. Als wertvoller Nebeneffekt der veränderten Luftumwälzung konnte der abgegebene Schalldruckpegel (Lärm) um bis zu 3dB(A) verringert werden. Mit der integrierten Standby-Funktion lässt sich nochmals eine Verbrauchsreduzierung der Reflowlötanlage bei Produktionslücken von 15% erreichen. Im Leerlauf werden unter Aufrechterhaltung der Temperaturen automatisch die Lüfterfrequenzen reduziert. Wird wieder produziert, deaktiviert sich die Standby-Funktion automatisch.

Geringe Stillstandszeiten, hohe Flexibilität

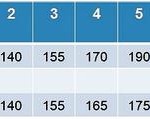

Die Minimierung von planbaren Stillstandszeiten, wie z.B. die Umstellzeiten zwischen unterschiedlichen thermischen Prozessen (bleifrei bleihaltig), ist stets Ziel von Fertigungsoptimierungen. Mit der SSP (Speed Switch Process) Option gelingt es, die notwendigen Umstellzeiten nahezu zu halbieren, ohne dabei Einfluss auf die Prozesskammer-Atmosphäre zu nehmen. Auch das leider hin und wieder in Fertigungen zu beobachtende kurzzeitige Öffnen von Reflowlötanlagen, um deren Prozesskammer schneller abzukühlen, ist mit dem SSP unnötig. Das schont nicht nur die Umwelt, sondern trägt auch zu einer längeren Lebensdauer der Lötanlagen bei. Nach Beendigung des bleifreien SAC-Fertigungsprozesses wurde die Anlage auf einen bleihaltigen SnPb-Prozess umgestellt und mit SSP nur 14 Minuten Umstellzeit benötigt!

Große Produktivität auf kleiner Stellfläche

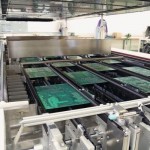

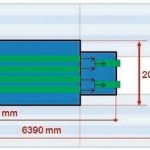

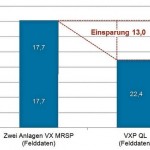

Cost of Ownership ist ein wesentliches Kriterium für Investitionsentscheidungen. In Zusammenarbeit mit Siemens Industry Sector wurde eine Vier-Spur-Konvektions-Reflowlötanlage entwickelt, die vergleichbar weniger Energie sowie Stickstoff und überdies eine geringere Stellfläche benötigt. Fertigungsfläche ist ein erheblicher Kostenfaktor und bietet bei optimaler Nutzung oft große Einsparpotentiale. Mit der VisionXP Quad Lane werden gegenüber der Nutzung von zwei konventionellen Zwei-Spur-Konvektions-Reflowlötanlagen ca. 60% der vorher benötigten Stellfläche eingespart. Zusätzlich minimiert sich der Gesamtenergiekonsum um ca. 13kW, der Stickstoffverbrauch um ca. 7m³/h. Bei Siemens Industry Sector sind bereits zwei Quad Lane Reflowlötanlagen im Einsatz.

Stickstoffpotential zur Energieeinsparung nutzen

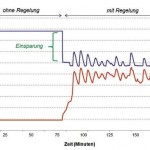

Die anlageninterne Stickstoffregelung sorgt in jedem Prozess (Leiterplattendurchsatz und Transportbreite) für genügende Flexibilität und minimalen Stickstoffverbrauch. Mithilfe der Regelung lassen sich konstante Restsauerstoffwerte im Bereich von 100ppm und 1.000ppm einstellen. Ohne die Option Stickstoffregelung wird die Reflowlötanlage ab Werk auf einen konstanten Restsauerstoffgehalt von 100ppm eingestellt. Damit hat die Lötanlage bei allen Transportbreiten auch einen konstanten Stickstoffverbrauch. Erlaubt es aber der Prozess den Restsauerstoffwert zu verändern, ist mit der Stickstoffregelung ein weiteres Einsparpotential vorhanden.

AlixCoolFlow

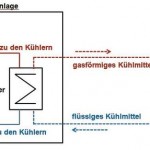

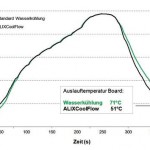

Eine innovative Idee unseres Partners Air Liquide hat uns in die Lage versetzt, den Energiekonsum des Kühlwassers der Reflowlötanlage drastisch zu verringern. Kern der Idee ist es, die Energie des tiefkalten flüssigen Stickstoffs (bis –196°C) im Tank direkt zu nutzen. Durch den Einsatz einer vakuumisolierten Leitung (Thermoskannen-Prinzip) lässt sich das tiefkalte Medium nahezu verlustfrei an die Reflowlötanlage führen. Der Stickstoff gibt seine Kälte im Inneren der Kühlstrecke ab, verdampft und wird danach für die Inertisierung verwendet. Damit wird ein Mehrfachnutzen des Stickstoffs erreicht. Die Stickstoffmenge, die benötigt wird, um die gewünschte Restsauerstoffatmosphäre zu generieren, reicht aus, um eine optimale Kühlleistung der Anlage bereitzustellen. Die Regeleinheit, die gemeinsam entwickelt wurde, überwacht und regelt die Volumenströme automatisch nach der gewünschten Kühlstreckentemperatur. Mithilfe der Flüssigstickstoff-Kühlung ALIXCoolFlow wird das Medium Kühlwasser an innovativen Rehm-Konvektions-Reflowlötanlagen nicht mehr gebraucht. Energiekosten für die Umwälzung des Kühlwassers, anlagenintern- und extern, sowie die Bereitstellung der Kälteenergie entfallen damit komplett. Damit einhergehend erfolgt die Reduzierung der CO2-Emissionen und somit leistet dies einen wesentlichen Beitrag für die Umwelt.

Sind im Prozess große Abkühlgradienten oder niedrige Auslauftemperaturen gefordert, lässt sich über die genannte Regeleinheit die Kühlstreckentemperatur flexibel einstellen. Durch die große treibende Temperaturdifferenz (-196°C flüssiger Stickstoff) lassen sich im Vergleich zu einer Standard-Wasserkühlung um über 20K niedrigere Auslauftemperaturen realisieren, ohne die geforderten Abkühlgradienten zu überschreiten. Davon werden künftig auch nachgeschaltete AOI-Systeme profitieren.

Obwohl er bei korrekter Handhabung kein Sicherheitsrisiko oder Gefährdungspotential birgt, hat der Einsatz von flüssigem Stickstoff in der Elektronikproduktion bislang noch ein Akzeptanzproblem. Da Stickstoff ungiftig ist und zu 78% in der Umgebungsluft vorliegt, ist er unbedenklich. In anderen Branchen wie z.B. der Lebensmittelindustrie ist das Medium längst unverzichtbar.

Innovatives Konzept

Durch die innovative Zusammenarbeit zwischen Rehm und Air Liquide entstand ein weiteres Konzept, den tiefkalten Stickstoff für die Produktionsprozesse einer elektronischen Baugruppenbestückung zu nutzen. Herkömmliche Luftverdampfer wandeln den flüssigen in gasförmigen Stickstoff um, welcher in den verschiedenen Prozessen zur Inertisierung dient. Die im Stickstoff enthaltene Kälteenergie wird hierbei nicht aktiv genutzt, sondern an die Umgebung abgegeben. Die Rückkühlung des Prozesswassers der Reflowlötanlagen und anderen Verbrauchern erfolgt über zentrale oder dezentrale Kühlaggregate, die elektrischen Strom verbrauchen. ALIXCoolFlow Basic ermöglicht dem Anwender eine Entlastung dieser Kühlaggregate. Die im Wasser enthaltene Wärme wird mithilfe eines Prozesswasserkühlers zur Verdampfung des tiefkalten, flüssigen Stickstoffs genutzt und das dabei entstehende Gas zur Inertisierung der Prozesse verwendet. Durch den Mehrfachnutzen werden die Kühlaggregate seltener betrieben, wodurch der Energieverbrauch und damit auch der CO2-Ausstoß reduziert werden.

Nachhaltiger Erfolg

Jeder wünscht sich energieeffiziente Systeme mit denen die Kosten in den Fertigungseinrichtungen gesenkt werden können. Doch schnell stellt sich die Frage: Was dürfen diese energieeffizienten Systeme kosten? Rechnet sich die Investition in energieeffiziente Technologien für mein Unternehmen auch in betriebswirtschaftlicher Hinsicht? Welche Innovationen lassen sich in die bestehende Produktionsstätte integrieren? Und wie nachhaltig sind diese tatsächlich? Hierzu ist eine mittel- bis langfristige Betrachtung aller Prozesse zwingend erforderlich. Denn oft stellt sich erst bei näherer Betrachtung heraus, dass die beim ersten Eindruck kostenintensivere Investition auf lange Sicht die ökologisch und betriebswirtschaftlich günstigere Alternative ist.

Die Rentabilität der Energieeffizienz muss somit stärker in den Fokus gerückt werden. Zudem dürfen nicht nur die Einzelsysteme betrachtet werden, vielmehr gilt es systemübergreifende Lösungen zu finden, die in Ihrer Gesamtheit die maximale Energieeffizienz erreichen. Rehm Thermal Systems war schon immer ein Unternehmen, das den technologischen Fortschritt geprägt hat. Als innovatives Unternehmen mit einem hohen technologischen Know-how erarbeiten wir gemeinsam mit unseren Kunden Antworten auf Zukunftsfragen. Dies betrifft sowohl globale Megatrends als auch nationale Herausforderungen wie die Energiewende.

Qellen:

- 1): http://www.bmub.bund.de/service/buergerforum/kurz-erklaert/

- 2): Franz Josef Radermacher, Welt mit Zukunft, Murmann-Verlag 2007, S. 15

- 3): Marcel Kneer, Ermittlung der Gesamtenergiebilanz von Reflowlötanlagen und Solartrocknern, HS Esslingen, 2012

Unsere Webinar-Empfehlung

Die Nutzung der 3D-Mess- und Prozessdaten bringt die Produktionssteuerung auf die nächste Stufe. Echte 3D-Messung ermöglicht KI-basierte Prozessmodellierung zur Vorhersage von Parameteränderungen und -defekten oder zur Ursachenanalyse bis hin zu einzelnen Werkzeugen und Best…

Teilen: