Der Reflowprozeß dominiert – auch wegen geringer Fehlerraten – beim Löten von SMT-Baugruppen. Wellenlöten tritt immer mehr in den Hintergrund. Müssen bedrahtete Bauteile nachträglich in eine Baugruppe montiert werden, hat sich dafür selektives Löten mit Miniwelle durchgesetzt.

Bei der Auswahl einer Selektivlötanlage steht die detaillierte Betrachtung der Aufgabe an erster Stelle. Die Klärung der Lötparameter wie auch die Frage nach der Integration in Fertigungslinien, die unterschiedlichen Philosophien folgen, muß sehr gewissenhaft analysiert werden. Ein anderer Aspekt ist die Produkthaftung. Sie zwingt immer mehr Anwender, ihre Produktionsprozesse lückenlos zu dokumentieren und die einzelnen Schritte absolut reproduzierbar und stabil einzustellen. Mit diesen Vorgaben stoßen viele am Markt verfügbaren Systeme schnell an unüberwindbare Hürden

Wegen der vielfältigen Aufgaben ist es schwierig, Standards für Selektivlöten zu definieren. Häufig ist es nicht möglich, deswegen Boards oder Layouts zu ändern. Diese Schwierigkeit läßt sich mit einem Anlagenkonzept umgehen, das sich flexibel an die Aufgabenstellung anpassen läßt. Für die wirtschaftlichen Aspekte der Prozeßintegration sind neben der Zykluszeit auch die Art des Lots relevant. Im Kostenvergleich zwischen Barrenlot, Lötdraht und Lotpaste liegt das Verhältnis bei 1 zu 4 zu 20. Deutlich wird, wie unterschiedlich die Lotkosten je Baugruppe ausfallen können.

Populäre Verfahren

Reproduzierbarkeit, Stabilität und lückenlose Dokumentation der Einzelschritte im Herstellungsprozess von Baugruppen sind die entscheidenden Forderungen. Die im Folgenden kurz beleuchteten Verfahren können nicht alle Anforderungen erfüllen. Beispielsweise sind Lötroboter in der Handhabung des Lötwerkzeugs, abhängig vom System, sehr flexibel. Der zur Wärmeübertragung notwendige mechanische Kontakt mit Pad und Bauteil ist jedoch kritisch, denn der Wärmeübergang ist nicht definiert. Ebenso haben die unkontrollierbare Abnutzung der Lötspitze und deren Reinigung schwer zu überwachende Einflüsse. Die Lotzufuhr, in der Regel wird Lotdraht verwendet, ist im Detail problematisch und die Menge schwierig reproduzierbar. Das Prozeßfenster ist sehr eng und schränkt die Prozeßsicherheit ein.

Lichtlötsysteme weisen eine hohe Energiedichte auf, die punktuell in kurzer Zeit eingebracht wird. Dem entgegen steht eine schlechte Fokusierbarkeit, die in der hohen Divergenz der Lichtquelle zu suchen ist. Das heißt, daß mit höheren Anforderungen an die Fokussierung der Arbeitsabstand abnimmt. Dies führt zu einer Verschmutzung der Abbildungsoptik durch Lötdämpfe und beeinträchtigt dadurch die Prozeßsicherheit. Auch eventuelle Wechsel der Lichtquelle sind nicht unproblematisch, da die Lage der Glühwendel nicht immer exakt gleich ist. Durch diesen Effekt kann die Abbildung große Toleranzen aufweisen. Außerdem absorbieren viele Lötstopplacke kurzwellige Strahlung. Treten in der Positionierung Toleranzen auf, die häufig schon vom Board verursacht sind, zeigen Lötstellen außen sichelförmige Verbrennungen.

Heißgaslötsysteme führen die Energie als heiße Luft oder Stickstoff der Lötstelle zu. Ihre Vorteile sind die berührungslose Arbeitsweise und zudem sind sie oft in der Anschaffung günstig. Allerdings ist die Wärmeübertragung im Vergleich zu anderen Systemen nachteilig. Zudem ist die Erwärmung benachbarter Bereiche durch das heiße Gas sehr hoch. Diese Erwärmung muß unter Berücksichtigung der maximalen Temperaturbelastbarkeit der Baugruppe genau geprüft werden.

Maskenlötsysteme, die das Lötgut über ausgefräste Masken in eine Lötwelle absenken, sind mit den früheren Hub-Tauch-Lötanlagen vergleichbar. In den Masken sind die Lötbereiche ausgespart, andere Sektionen sind durch die Maske abgedeckt. Diese Systeme bieten eine kurze Zykluszeit, sind aber in Flexibilität und Abrißverhalten, speziell bei Steckerleisten, sehr kritisch. Die Brückenbildung beim Austauchen der Baugruppe aus der Lötwelle ist hoch und läßt sich nur schwierig beeinflussen.

Miniwelle als Lösung

Diese Nachteile vermeiden die Selektivlötsysteme mit miniaturisierten, fließenden Lötwellen, die einen hohen Marktanteil aufweisen. Miniwellen können in sehr kurzer Zeit hohe Energiemengen in die Lötstelle einbringen. Daraus resultieren relativ kurze Zykluszeiten je Lötstelle und hohe Flexibilität in der Wahl der Lötparameter. Die marktüblichen Systeme sind sehr unterschiedlich. Häufig anzutreffen sind Roboter- und Portalsysteme, die nur im ersten Moment flexibel erscheinen. Die Aufnahme der Boards erfolgt mit Greifern, die bei hohem Produktmix große Kosten verursachen. Auch die durch Greiferwechsel verursachten Stillstandszeiten sind in der Wirtschaftlichkeitsrechnung zu berücksichtigen. Die Masse des Greifers kann zusammen mit den Bewegungsabläufen zu sehr hohen Trägheitsmomenten und Verzögerungen führen. Deren Einwirkung auf die Lötstelle während der Lotabkühlung sowie auf die Lagestabilität der Bauteile muß beachtet werden. Wird das Erkalten des Lots durch Erschütterungen gestört, entstehen matte, griesig aussehende Lötstellen. Derartige Lötstellen haben undefinierte Übergangswiderstände und sind mechanisch nicht belastbar. Um Erschütterungen zu vermeiden, müßte eine Wartezeit programmiert werden, die ein sicheres Erkalten der Lötstelle unter 180°C gewährleistet. Dies führt jedoch zu höheren Zykluszeiten und ist in der Serienfertigung nicht akzeptabel.

Das in enger Zusammenarbeit mit Kunden entwickelte Selektivlötsystem Versaflow von Ersa basiert auf reicher Erfahrung. Im Maschinenkonzept ist der Dreischichtbetrieb mit seinen Anforderungen wie minimale Wartungs- und Stillstandszeiten bei hoher Verfügbarkeit berücksichtigt. Im Vordergrund standen die Umsetzung der In-line-Fähigkeit, die Forderung nach einem im Transportsystem feststehenden Board während Fluxen, Vorheizen und Löten sowie die Möglichkeit der simultanen Bearbeitung unterschiedlicher Baugruppen, das per Barcodes realisiert ist.

Flußmittelrückstände auf Bauguppen sind häufig nicht zulässig. Auch nicht-korrosive Flußmittelrückstände werden seltener akzeptiert. Das gilt beispielsweise für LCD-Kontaktierungen sowie Dicht- und Klebeflächen zur hermetischen Verkapselung von Gehäusen. Bei diesen Anforderungen scheidet ein Flußmittelauftrag aus, bei dem das Medium zerstäubt wird. Die beste Lösung ist der Microdrop-Fluxer, der sequentiell kleinste Tröpfchen in Milligramm-Dosierung aufträgt und per XY-Achssystem unter dem Board positioniert ist. Die Verteilung des Mediums ist bei dieser Methode sehr homogen Der Abstand zwischen Fluxkopf und Board beträgt im allgemeinen 40 mm. Durch dieses Verfahren sind somit auch bis zu 40 mm tief in einem Gehäuse liegende Lötstellen sehr genau zu fluxen. Benachbarte Bereiche werden nicht kontaminiert. Der Einsatz gasförmiger Aktivatoren wie Wasserstoff oder Karbonsäuren ist bewußt unterblieben, denn Untersuchungen stellen deren Wirksamkeit in Frage. Die Arbeitsplatzsicherheit beim Einsatz dieser Stoffe ist ein zusätzliches KO-Kriterium.

Das Lötmodul

Die Anforderungen an ein Lotbad sind rasch definiert:

• Geringer Wartungsaufwand

• Gute Zugänglichkeit

• Einfacher und schneller Wechsel der

Lötdüsen unter Berücksichtigung

einer gewissen Robustheit des

Schnellwechselsystems

• Temperaturbereich bis 400 °C zur

Verarbeitung von Sonderlegierungen

Schutzgasabdeckung der Lötwelle.

Das elektromagnetische Pumpsystem von Versaflow weist keine mechanisch bewegten Komponenten auf. Es gibt keine Lager, Antriebsmotoren, Antriebsriemen, Pumpenwellen oder Flügelräde. Die Wartung des Systems beschränkt sich somit auf die Reinigung der Lotbadoberfläche. Der Wartungsaufwand ist aufgrund der Stickstoffabdeckung des Tiegels sehr gering.

Der Lötprozess

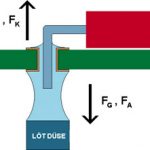

Die Positionierung des Lottiegels erfolgt über ein XY-Achssystem. Lagegeregelte Servomotoren dienen als Antrieb. Schrittmotorantriebe schieden unter anderem wegen mangelhafter Wiederholgenauigkeit aus. Das Achssystem erlaubt individuelle Positionierung bei jeder Lötstelle sowie Punkt- und Bahnlöten mit unterschiedlichen Parametern für jede Lötstelle. Im Bild vereinfacht dargestellt sind die auf eine Lötstelle einwirkenden Kräfte. Nach oben gerichtet sind Benetzungs- und Kapilarkräfte, die Kraftvektoren nach unten sind von Gewichtskraft und Abrißkräften abhängig. Ein spezieller Algorithmus hilft, die Kraftvektoren des Abrisses reproduzierbar zu beeinflussen. Der Algorithmus steuert die Bewegungsabläufe der Lötwelle differentiell zeit- und wegabhängig. Ist die Funktion deaktiviert, bilden sich die Lötstellen konvex aus. Mit der aktivierten Funktion sind die Lötstellen konkav, so wie es in Spezifikationen immer wieder gefordert werden.

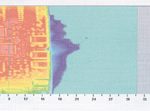

Beim Bahnlöten von zum Beispiel Steckerleisten wird durch diese Funktion die Bildung von Lötbrücken beim Abriß am Ende der Lötbahn verhindert. Löten unter einem Winkel wie vom klassischen Wellenlöten bekannt, ist nicht mehr erforderlich. Durch die hohe Dynamik der Lötwelle ist das System speziell auch für Lötstellen geeignet, die sehr viel Wärmeenergie benötigen. Derartige Lötstellen können oft nicht, oder nur unter Zuhilfenahme zusätzlicher Heizsysteme, mit Handlötkolben gelötet werden. Mit Handlötgeräten ist es aber schwierig, den hohen Energiebedarf zur Verfügung zu stellen. Der Versaflow-Anlagenrechner generiert ein Löt- und Störungsprotokoll. In diesem Protokoll werden alle anlagenspezifischen Daten und Störmeldungen erfaßt. Sie erlauben, später Anlagenzustände nachzuvollziehen. Realisiert wurde auch die Protokollierung die Boardtemperatur über die gesamte Fläche während des Lötens. Dazu ist optional ein Thermoscanner verfügbar, der das Board scannt und das Thermobild speichert.

Unsere Webinar-Empfehlung

Die 3D-Messung und Inspektion des Lotpastendrucks ist ein wichtiges Qualitätswerkzeug. Dieses funktioniert nur mit den richtigen Toleranzen und Eingriffsgrenzen.

Teilen:

.png)