Viele Bediener nutzen einfache Temperaturprofilmessungen als Bezugspunkt für ihre Prozesssteuerung während des Schwalllötprozesses, obwohl es noch sehr viel mehr Parameter gibt, die die Prozessleistung beeinflussen und daher ebenso gemessen werden sollten.

Das Schwalllöten ist ein bereits seit langem anerkannter Prozess mit vielen Parametern, die gesteuert werden müssen, um eine gleich bleibend hohe Produktionsleistung an den Fertigungsstrecken zu gewährleisten. Viele Hersteller führen nur Temperaturprofilmessungen durch, um einen Bezugspunkt für ihre Prozesssteuerung zu erhalten, obwohl es noch sehr viel mehr Parameter gibt, die die Prozessleistung beeinflussen und daher gemessen werden sollten.

In vielen Fällen wird ein Reflow-Profiler mit Thermoelementen verwendet, die an einer Test-Leiterplatte oder einer einfachen aus CDM oder einem ähnlichen Material gefertigten Haltevorrichtung befestigt sind. Dies ist für die Messung der Vorwärmer-Leistung oder der Lötwannentemperatur auch absolut ausreichend; die alleinige Verwendung von Thermoelementen zur Messung von Kontaktparametern der Leiterplatten mit den Lötwellen kann jedoch zu falschen Ergebnissen führen.

Thermoelemente sind hervorragend zur Messung von Temperaturen geeignet, wenn sie jedoch verwendet werden, um die Kontaktzeit oder Lötwellenparallelitäten von der Lötwelle zu erfassen, können sie eine Reihe vorhandener Probleme in Bezug auf die Maschinenanordnung überdecken. Es gibt drei Hauptprobleme bei der Benutzung von Thermoelementen für die Messung von Kontaktparametern:

- Die Reaktionszeit auf Temperaturveränderungen ist relativ langsam (siehe Abbildung 1), selbst wenn dünne Thermoelemente verwendet werden, werden signifikante Messfehler in Bezug auf die gemessenen Kontaktzeiten offenbar. Dies ist besonders offensichtlich, wenn Chip-Wellen gemessen werden, die normalerweise eine sehr kurze Kontaktzeit haben.

- Thermoelemente messen eine gültige Kontaktzeit, selbst wenn gar kein wirklicher Kontakt mit der Lötwelle besteht, wir können in Abbildung 1 sehen, dass die rote Kurve nicht wirklich in Kontakt mit der Welle gekommen ist, eine Verweilzeit würde jedoch trotzdem erfasst.

- Mit dem Aufkommen von bleifreiem Löten bewegen viele Maschinen die Position der Chip-Welle und der Hauptwelle näher aneinander. Dadurch wird die Unterscheidung der zwei Wellen sehr viel schwieriger, wenn Thermoelemente als Messmethode verwendet werden und innewohnende Fehler, die durch langsame Reaktionszeiten verursacht werden, werden verstärkt.

Welche Alternativen gibt es zu den Thermoelementen?

Traditionell wurde eine einfache vorgespannte Glasscheibe verwendet, um den Kontaktbereich zwischen der Leiterplatte und der Lötwelle visuell zu messen. Wenn sie durch die Maschine geführt wird, können die Techniker die Wellenform visuell sehen und rudimentäre Messungen vornehmen. SolderStar hat dieses Konzept einen Schritt weiter geführt und eine spezielle Vorrichtung entworfen – den SolderStar WaveShuttle. Dieses WaveShuttle erlaubt es dem Techniker, nicht nur die Temperaturen von dem Prozess sondern auch die Kontaktinformation von der Lötwelle digital aufzuzeichnen.

Das WaveShuttle-Gerät verwendet die speziellen SmartLink-Schnittstellen, die im SolderStar-PRO-Sortiment von Profiler-Tools erhältlich sind, um die Verwendungsmöglichkeiten der Daten-Logger für diese besonderen Anforderungen des Schwalllötprozesses zu erweitern. Dabei ist es entscheidend, dass parallel zwei Messsysteme in Kombination mit besonderen Kontaktsensoren zur Erfassung aller Schlüsselparameter der Schwalllötmaschine verwendet werden.

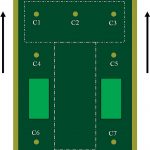

Das WaveShuttle PRO verfügt über sieben Kontaktstifte C1 – C7, die wie in der Abbildung 2 angebracht sind. Die Kontaktstifte sind abschließend mit der unteren Kante der seitlichen Schienen des WaveShuttle montiert und werden der Welle daher in der gleichen Höhe dargeboten wie die Unterseite einer Leiterplatte, die in den Fingern der Fördermaschine angebracht ist. Jeder Kontaktstift bildet mit den linken und rechten Kantenschienen einen Schalter.

Die Kantenschienen, die an dem WaveShuttle PRO angebracht sind, bilden die elektrische Masse jedes der Kontakte C1 – C7. Die Kantenschienen sind aus Titan gefertigt und daher sehr haltbar und machen das Lötbad nicht nass oder kontaminieren es. Die untere Kante der Schiene ist nach unten abgesetzt, um sicherzustellen, dass Kontakt mit der Lötwelle vor den Kontakten C1 – C7 hergestellt wird, selbst bei Maschinenförderern mit isolierten Fingern.

Jeder Kontakt C1 – C7 entlang der Kantenschiene bildet einen diskreten elektrischen Schalter. Die Kantenschiene des WaveShuttle wird von den Fingern des Maschinenförderers wie gewohnt gefasst. Während das WaveShuttle den Vorheizbereich der Maschine passiert, ist jeder der Kontakte C1 – C7 im Leerlauf, da es zwischen dem Stift und der Kantenschiene keinen elektrischen Stromkreis gibt und die Palette selbst ein elektrischer Isolator ist.

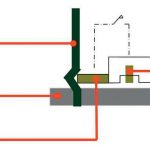

Wenn das WaveShuttle das Lötbad erreicht und die Welle ausgelöst wird, wird die Kantenschiene elektrisch mit der Lötwelle verbunden, entweder durch die Finger der Maschine, die durch das Lötbad ziehen oder bei beschichteten Fingern direkt durch das Lot, das den unteren Teil der Kantenschiene des WaveShuttle berührt. C1 – C3 sind von der vorderen Kante zurückgesetzt, damit die Kantenschiene leichter zuerst mit der Welle in Kontakt kommt. Das Kontakterfassungssystem „WaveShuttle Wave Contact Capture System“ (WCCS) scannt jetzt alle Kontakte 100 Mal pro Sekunde und wartet darauf, dass die Schalter geschlossen werden, das heißt, dass die Kontakte C1 – C7 über das Lot in dem Bad Kontakt zur seitlichen Schiene bekommen. Dies tritt ein, wenn die Lötwelle die einzelnen Kontakte berührt (Abbildung 3).

Das WCCS zeichnet die Zeit und die Dauer auf, während der jeder Kontakt mit der Lötwelle verbunden ist, zusammen mit der Zeit, die es dauert, bis der Kontakt wieder im Leerlauf ist. Diese Information wird am Ende des Durchlaufs an den SolderStar PRO-Datenlogger übermittelt und zusammen mit den Temperaturprofildaten in den PC geladen, damit sie von diesem decodiert werden können.

Eine Methode mit einer Reihe von Vorteilen

Die Vorteile dieser Methode sind:

- Die Schalter liefern sofort klare und wiederholbare Zeitmessungen im Vergleich zu Systemen, die versuchen diese Parameter mit Thermoelementen zu messen.

- Die Schalter werden 100 Mal pro Sekunde abgetastet, wodurch eine sehr genaue Messung der Kontakt-/Verweilzeiten bei turbulenten Chip-Wellen ermöglicht wird.

- Nur wenn die Kontakte tatsächlich Kontakt haben, wird die Zeitmessung ausgelöst. Systeme, die auf Thermoelementen basieren, funktionieren mit einem Wärme-Schwellenwert, um die Zeitmessung zu aktivieren. Dies führt zu falschen Auslösungen und falschen Ergebnissen.

- Die Vielfachkontakte ermöglichen eine Zeitmessung über die Welle von Anfang bis Ende und die Wannenausrichtung von links nach rechts sowie die Auswertung der Fördererwinkel.

- Die Messgenauigkeit der Förderergeschwindigkeit wird ebenfalls beträchtlich höher.

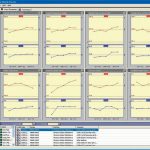

Die Temperaturparameter werden automatisch von den linken und rechten Leiterplatten decodiert, die an das WaveShuttle-System angebracht sind (rote/grüne Kurve in Abbildung 4); eine Lötwannentemperatursonde wird außerdem verwendet, um präzise Lötwannen-Messergebnisse zu ermitteln (blaue Kurve).

Folgende Parameter werden in einem einzigen Durchlauf durch die Maschine gemessen:

- Maximale Temperaturen der Leiterplattenoberseiten

- Löttemperatur

- Delta T, wenn die Leiterplatte Kontakt mit der Welle bekommt

- Temperatur der Leiterplattenoberseite, wenn sie Kontakt mit der Welle bekommt

- Zeit über der Liquiduslinie

- Einwirkzeiten

- Erwärmzeiten der Komponenten

Messung des Kontakts der Welle mit Leiterplatte

Die Messung des Kontaktes der Welle mit der Leiterplatte wird von den Unterseiten-Titankontakten und den Schnellscan-Schaltungen durchgeführt, das Ergebnis ist ein detailliertes Zeit-Diagramm der tatsächlichen Aktivität in Bezug auf den Kontakt mit der Lötwelle. Es kann nicht nur die Kontaktzeit mit einer Genauigkeit von 0,01 Sekunden messen, sondern es erlaubt auch, eine graphische Ansicht des tatsächlichen Kontaktbereichs, der Wellenpositionen und jeglicher leerer Stellen anzuzeigen.

In der Abbildung 6 ist leicht ersichtlich, dass ein Problem mit dem Lötwellenkontakt vorliegt. Die gemessenen Wellenparameter sind:

- Kontaktzeit/-länge Hauptwelle

- Kontaktzeit/-länge Chip-Welle

- Geschwindigkeit des Förderers

- Parallelität Leiterplatte zu Förderer

Nachdem der Schwalllötprozess vom WaveShuttle-Produkt analysiert wurde, kann der Techniker die Wirkung von Anpassungen an die Schwalllötmaschine messen. Mithilfe dieser Informationen ist der Vorgang der Prozessoptimierung und der Kontrolle der vielen Maschinenvariablen schnell durchzuführen. Auf dieser Basis aufbauend stellt das WaveShuttle-Gerät eine gut wiederholbare Messplattform dar und liefert alle notwendigen Tools zur statistischen Analyse des Prozesses. Nachdem einmal ein Aufzeichnungsprotokoll des Prozessverhaltens erstellt wurde, indem die täglichen Durchläufe von den Herstellungsstraßen erfasst wurden, können die Trends und die Cpk-Werte automatisch angezeigt werden.

Zusammenfassung

Schwalllötgeräte der nächsten Generation sind jetzt verfügbar, damit die Techniker, die den Schwalllötprozess steuern, eine schnelle Messung durchführen und eine vollständige Liste der gemessenen Parameter in einem Durchgang erstellen können. Besondere Messkreise und -sensoren werden verwendet, um sowohl die Temperaturprofilinformation als auch detaillierte Kontaktinformation der Leiterplatte mit der Welle zu erfassen. Die Verwendung grafischer Anzeigetechniken ermöglicht den Technikern bisher einmalige Einsichten in Bezug auf die Variablen, die in dem Prozess vorkommen, sowie bezüglich der Ursachen und Wirkungen von Anpassungen, die an diesen Variablen vorgenommen werden.

epp 424

Unsere Webinar-Empfehlung

Conformal Coating ist ein wichtiges Verfahren, um elektronische Baugruppen vor dem vorzeitigen Ausfall zu schützen. Damit bekommt der Beschichtungsprozess eine immer höhere Bedeutung. Dabei ist die Auftragsstärke ein wichtiges Qualitätskriterium. Nur eine zeitnahe schnelle Messung…

Teilen:

.png)