In den vergangenen Jahren hat sich die in der Elektronik als AOI bekannte Automatische Optische Inspektion von einer manchmal als „windig“ betrachtetenTechnologie zu einer anerkannten Lösung für die Qualitätssicherung im Herstellungsprozess entwickelt. 2D- und 3D-Lotpasteninspektion, Pre-Reflow-Inspektion des Pastenauftrags auch im Mixed Mode, Bauteilinspektion und am Ende der Linie dann die Inspektion des erfolgten Reflowvorgangs durch Kontrolle der Lötverbindungen.

Mark Norris, ViTechnology, Antibes (Frankreich)

AOI-Systeme nutzen vielfältige Technologien, um Fehler in SMD-Fertigungslinien zu erkennen. Seit eineinhalb Jahren jedoch wächst die Zahl der Kunden, die mehr von einem AOI-System verlangen und die mehr erwarten als nur das Auffinden von Fehlern und die Erstellung entsprechender Fehlermeldungen. Über die bloße Fehlererkennung hinaus wollen diese Kunden die Rückverfolgbarkeit von Fehlern sicherstellen. Man will die Fehlerursachen bei der Wurzel packen und die Möglichkeiten der Fehlervermeidung mittels Echtzeit-Bestückdaten und integrierter SPC-Werkzeuge nutzen. Zur Erreichung dieser Ziele ist AOI inzwischen zu einer neuen Technologie herangereift, die sich AOM nennt, Automated Optical Measurement.

Kunden- und Marktanforderungen

Die neuen Kundenwünsche, die letztlich bedeuten, Inspektionssysteme zu einem Messsystem weiterzuentwickeln, stellen die Hersteller von AOI-Systemen vor unterschiedliche Herausforderungen. Die Hauptanforderungen werden maßgeblich von weltweit führenden OEM- und ECM-Firmen gestellt, die AOI bereits mit Erfolg sowohl in Großserien wie auch im HiMix/LowVolume-Bereich einsetzen. Diese Anforderungen sind recht gut definiert und lassen sich in folgender Wunschliste zusammenfassen:

– Das System muss mit nur geringen oder sogar gänzlich ohne Hardware-Modifikationen an jedem Ort in der Fertigung einsetzbar sein – also für 2D- wie 3D-Lotpasteninspektion, für Mixed Mode sowie für Applikationen vor und nach dem Reflowprozess.

– Das System muss von einem Low-Cost-Einsteigersystem bis zu 0201 und darüber hinaus aufrüstbar sein und dabei durchgängig dieselbe universelle Plattform zur Verfolgung der Prozess-Entwicklung nutzen.

– Das System muss in der Lage sein, nicht nur visuelle Defekte zu entdecken, sondern auch den genauen Ort des Bauteils, der Paste oder der Lötverbindung messen können, um in Echtzeit entsprechend genaue X/Y/Theta-Koordinatendaten an die SPC und andere Datenanalyse-Werkzeuge zu senden. Damit die Systeme ausreichend genau sind, müssen sie von der Kamera, von der eingesetzten Optik sowie von ihrer Plattform her in der Lage sein, 10-mal präziser zu messen als das Pick&Place-System und die Siebdruckautomaten, welche der Kunde überwachen will.

– Das System muss sowohl für das Linienmanagement wie auch für die SPC-Datensammlung entsprechende Software bereit halten, welche nahtlos mit AOM sowie den verschiedenen Siebdruckmaschinen und Pick&Place-Systemen zusammenspielt, um die Linie zu überwachen und diejenigen Daten zu analysieren, auf deren Basis in der Prozessüberwachung ein Feedback in Echtzeit erfolgen soll.

– Alle genannten Fähigkeiten müssen in Echtzeit gegeben sein.

Flexibles AOM

Um den Anforderungen gerecht zu werden und dem Markt flexible AOM-Systeme zu bieten, ist es wichtig, dass Plattform und Portal sämtliche unterschiedlichen optischen Systeme aufnehmen können, die für die vielfältigen Applikationen benötigt werden.

Die 3D-Lotpasteninspektion mit einem Lasersensorkopf und einer Smart-Kamera nutzt eine ganz andere Ausstattung als eine Pre-Reflow-Anwendung. Die Inspektion der Lötverbindungen nach dem Reflowprozess wiederum kann den Einsatz kundenspezifisch ausgelegter telezentrischer Linsen und Kameras erfordern, um die Verbindungen mit sehr hoher Auflösung zu inspizieren und dabei gleichzeitig mit dem Durchsatz der SMD-Fertigungslinie Schritt zu halten. Ziel ist es, eine solide, langfristig aufrüstbare Plattform zu bieten, bei der die hohe geforderte Genauigkeit durch einen Grundaufbau aus Granit und durch Hochgeschwindigkeits-Linearmotoren in Verbindung mit Closed-loop-Linearmesssystemen sichergestellt wird. Dadurch ist ein solches System in der Lage, ein bislang nicht gekanntes Niveau an Genauigkeit und Wiederholbarkeit zu bieten. Diese erhöhte Genauigkeit und Wiederholbarkeit ist unabhängig davon zu erreichen, welcher optische Kopf für die Applikation verwendet wird. Dem Endanwender ist es dadurch möglich, die Maschine wahlweise vor oder nach dem Reflowvorgang einzusetzen und sie sogar nach der Siebdruckmaschine zu platzieren, um den Lotpastenauftrag mit 2D oder 3D zu kontrollieren. Die meisten der größeren ECM-Firmen fordern heute diese Flexibilität von ihren AOM-Systemen. Dadurch können die Systeme überall in der Linie und in jeder Linie – abhängig von den jeweiligen Produkt- oder Prozessanforderungen – eingesetzt werden.

Aufrüstbarkeit

Viele Firmen kaufen heute ein Low-Cost-Einstiegssystem, um sich selbst und ihren Kunden zu beweisen, dass sie AOI einsetzen können und dass das System effektiv arbeiten und Fehler entdecken kann. Ein solcher Ansatz jedoch lässt aufgrund der Qualität der Kamera und der Optik der meisten Low-Cost-Einstiegssysteme in aller Regel nur mittelmäßige Ergebnisse erwarten – häufig fehlen auch geeignete Diagnose-Werkzeuge. Als Start mag der genannte Ansatz für den Anfang möglicherweise brauchbar sein. Aber ein System, mit dem man nur Fehler entdecken und von dem man nur eine generelle Information über die Qualität in der Linie erhalten kann, verbessert weder die Gesamtqualität des Prozesses noch reduziert es die Fehlerzahlen. Möchte der Kunde eines Tages den nächsten Schritt machen und ein präziseres und verlässlicheres System haben, steht eine komplett neue Anschaffung ins Haus, und manchmal benötigen die Operatoren auch neue Schulungen, um mit den neuen Software-Werkzeugen zurechtzukommen. Mit seiner neuen Vi-3K-Serie von Systemen bietet ViTechnology dem Kunden eine Produktfamilie mit vielfältigen Optionen, um mit AOM zu starten. Die Produktfamilie reicht vom Low-Cost-Einstiegssystem Vi-3KA und Vi-3K bis zu den schnelleren und noch präziseren Vi-3K²-, Vi-3K³- und zukünftigen Vi-3Kn-Systemen. Ein Kunde könnte damit sogar ein Low-Cost-Einstiegssystem zu einer Lotpasten-Inspektionsmaschine aufrüsten und später, wenn sich die Produktanforderungen geändert haben, weiter zu einem End-of-Line-Lötstellen-Inspektionssystem – und zwar vor Ort in seiner Fertigung, mit minimalen Ausfallzeiten. Mit der neuen Vi-3K-Serie gibt ViTechnology dem Kunden maximale Flexibilität und Aufrüstbarkeit, um jederzeit den technologischen und logistischen Herausforderungen des Elektronikfertigungsmarktes von heute gerecht werden zu können.

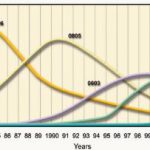

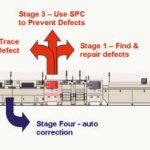

Rückverfolgung und Aufdeckung von Fehlerursachen

Viele AOI-Systeme heute auf dem Markt können Fehler entdecken und sie dem Bediener anzeigen. Es liegt dann am Bediener, eine geeignete Reparaturstrategie zu entwickeln und einzusetzen, um die entdeckten Fehler korrekt zu reparieren. Viele AOI-Systeme sind jedoch nicht in der Lage, über den ersten elementaren Schritt der AOI-Imple-mentation, das „Fehlerentdeckungsstadium“, hinauszugehen. Das nächste Stadium ist es, Fehler nicht nur zu entdecken, sondern darüber hinaus den Entstehungsort der Fehler – eine Siebdruckmaschine oder ein Pick&Place-System – zurückzuverfolgen. Viele Kunden streben an, mit ihrem AOI-System von einem Fehlerdetektions-Modus nach dem Reflow-Prozess zu einem Fehler-Präventions-Modus vor dem Reflow-Prozess zu kommen. Mehr als alles andere ist Prävention heute im Vergleich zur bloßen Detektion die treibende Kraft bei vielen High-Volume-Kunden. Zusätzliche Impulse erhält diese Antriebskraft durch die kommende Bleifrei-Technologie bei gleichzeitig zunehmendem Einsatz kleinerer Komponenten wie 0402, 0201 sowie der bereits am Horizont auftauchenden 01005er-Bauteile. Diese fortschreitende Entwicklung ist in Bild 3 dargestellt. Bleifreie Anwendungen bringen es mit sich, dass in vielen Fällen auf das automatische Zentrieren von Bauteilen auf Pads und Lotpaste im Reflowofen wenig Verlass ist, was zur Folge hat, dass die Bauteile nach dem Passieren des Reflowofens genau dort sitzen, wo sie platziert wurden. Die Tatsache, dass 0402- und 0201-Bauteile unmöglich manuell zu inspizieren sind und sich das Rework solcher Bauteile sogar bei automatischer Inspektion sehr schwierig gestaltet, resultiert in einer Haltung des „Auf-Anhieb-richtig-machens“ bei den Herstellern, die zu einem starken Wachstum im Bereich der Pre-Reflow-Inspektion geführt hat. Im Stadium der Pre-reflow-Inspektion inspiziert das System das Board und ist in der Lage, einen gemeldeten Fehler einer bestimmten Pick&Place-Maschine, einem einzelnen Feeder und ggf. auch einem Bestückkopf oder einer Nozzle zuzuordnen. Dadurch kann der Operator die Defekte zurückverfolgen, „an der Wurzel fassen“ und präventive Maßnahmen ergreifen, um den Defekt zu eliminieren und den Prozess zu optimieren.

AOM im Vergleich zu AOI

Mit der abnehmenden Größe der Komponenten und der zunehmenden Genauigkeit der Bestückmaschinen ist es von äußerster Wichtigkeit, dass die Inspektionsmaschine mit einer Präzision von 10 µm oder besser arbeitet. Sie muss um den Faktor 5 bis 10 genauer sein als die Pick&Place-Maschine. Die Inspektionsmaschine inspiziert die Bauteile nicht länger nur hinsichtlich Anwesenheit, Abwesenheit und Polarität, sondern sie misst wirklich die exakte X/Y/Theta-Position im Vergleich zur theoretischen CAD-Position und meldet den tatsächlichen Versatz. Das bedeutet: Das System erkennt nicht nur, dass ein Versatz vorliegt, der sich außerhalb der gegebenen Toleranzen bewegt, sondern es kann auch Trends darüber ermitteln, wie sich Abweichungen von Komponenten über die Zeit entwickeln, und dadurch sicherstellen, dass korrigierende Maßnahmen eingeleitet werden können, bevor ein Fehler auftritt. Deshalb werden diese Systeme „AOM“ genannt, Automated-Optical-Measurement-Systeme. Diese haben also eine eher „meteorologische“ Herangehensweise für die Art, wie sie das Board inspizieren und die ermittelten Messdaten übertragen. Mit den Worten „Man kann nicht kontrollieren, was man nicht messen kann“ drückte jemand einmal sehr klar aus, welche Grundvoraussetzungen an eine Prozesskontrolle zu stellen sind. Die neue Generation von AOI-Maschinen ist deshalb weit zutreffender als Werkzeug zur Prozesssteuerung zu betrachten als die bisherigen „Fehlerentdeckungs-Werkzeuge“, weil sie die Fähigkeit haben, die Platzierungsgenauigkeit zu messen und sie in Echtzeit zu melden. Die Bildschirm-Aufnahme (Bild 4) zeigt die gemessene Bestückposition für das immer gleiche 0603-Bauteil und seine tatsächlich gemessenen Positionen bei aufeinander folgenden Leiterplatten. Das Zentrum des Kreuzes definiert die optimale Bestückposition aufgrund von CAD-Daten und der maximal erlaubten 100-%-Toleranz. Die Aufnahme zeigt ganz deutlich, dass sich alle Bauteile in akzeptabler Toleranz befinden, lässt jedoch einen leichten Versatz erkennen.

„SPC“ – Statistische Prozesskontrolle

Jetzt, wo es diese AOM-Systeme gibt, konzentrieren sich die Lieferanten darauf, zusammen mit den Herstellern von Pick&Place-Automaten und den Firmen für Third-Party-Programme eine Software zu entwickeln, die die Daten aufnimmt, damit der Operator oder Linienmanager den Prozess in Echtzeit überwachen und verbessern kann. ViTechnology hat viele Jahre lang beides geboten, ein proprietäres, eingebettetes SPC-Softwarewerkzeug sowie eine externe SPC-Software von Lighthouse, die beide in Verbindung mit der VIT Graphstat Data-Control-Software eingesetzt werden. Kürzlich ist ViTechnology jedoch mit der Entwicklung der neuen SoftwarePlattform Vi-2006 einen Schritt weiter gegangen (Bild 5), die neben einer Standard-Bauteilbibliothek ein Prozesskontroll-Werkzeug mit der Bezeichnung „VieWeb“ bietet. „VieWeb“ ist eine thin-client-basierte Web-Applikation, welche Daten von beliebigen ViTechnology AOM-Equipments zusammenfasst und in Echtzeit an einen zentralen Meldepunkt oder – zu bestimmten, festlegbaren Zeiten – an andere Lokationen meldet. Dies gibt dem Operator, dem Linienmanager oder dem Prozessingenieur – und sogar dem Fertigungsleiter – jederzeitigen Echtzeit-Zugang zu den Qualitäts- und SPC-Daten aus der Werkshalle. Über das Intraweb beim Kunden kann diese Information nach Bedarf weltweit verfügbar gemacht werden. Andere Software-Werkzeuge wie FujiTrax von Fuji, „Siplace Pro“ von Siemens, „EasyWorks“ von Itac oder „Fusion“ von Aegis können diese Daten aus dem AOM-System nutzen, um damit die echte „Zero Defect Line“ Realität werden zu lassen. Durch Messen der Abweichungen von den CAD-Daten und das Beobachten von Trends lassen sich Vorkehrungen treffen, bevor ein Fehler auftritt.

Schlussfolgerung

Diese AOM-Systeme der neuesten Generation von ViTechnology mit ihren integrierten und externen SPC-Werkzeugen und Verbindung zur webfähigen „VieWeb“ Software eröffnen der Elektronikindustrie bereits jetzt das Prozess- und Leistungsspektrum der Zukunft. In ihrer intelligenten Kombination erlauben es die Systeme und Software-Werkzeuge dem Endanwender, erfolgreich den bleifreien Prozess wie auch Technologien mit kleineren Bauteiltypen wie 0402 und 0201 zu implementieren, den Übergang reibungslos zu gestalten sowie kontinuierliche Verbesserungen des Prozesses in Echtzeit sicherzustellen.

SMT, Stand 7-219

EPP 482

Unsere Webinar-Empfehlung

Stehen Sie vor der Herausforderung, die Lötstellen bei Automotive-Leiterplatten genau zu inspizieren? Entdecken Sie in unserem Vortrag, warum IPC-konforme 3D-Röntgeninspektion für verdeckte Lötstellen essenziell ist. Erfahren Sie die Potenziale und Grenzen der Fehlerdetektion.…

Teilen: