Die Anforderungen an fotoempfindliche Lötstopplacke sind gerade in den letzten Jahren stark gestiegen. Es wird eine möglichst niedrige Schichtdicke zwischen den Pads und eine möglichst hohe auf den Leiterbahnen verlangt, wobei selbstverständlich kein Lack in den Bohrungen zurückbleiben darf. Ein schwierig zu erfüllendes Anforderungsprofil, dem bereits heute einige Lackvarianten und auch Applikationsmethoden kaum mehr gewachsen sind. Künftig wird sich dieses Problem dank steigender I/O-Anschlusszahlen sogar noch verschärfen.

Beim Vorhanggießverfahren, das nach wie vor in Europa am Weitesten verbreitet ist, kommen beispielsweise hochviskose Lackvarianten zum Einsatz, die einen niedrigen Festkörpergehalt und einen hohen Lösemittelanteil aufweisen. Vorhanggießlacke sind zwar besonders fließfähig, so dass Lufteinschlüsse (pinholes) kaum ein Problem darstellen, allerdings eignet sich dieses Verfahren dadurch auch kaum für die Beschichtung von hohen Leiterzügen. Zudem fließt natürlich auch viel Lack in die Bohrungen, der später wieder aufwändig herausentwickelt werden muss. Lange Entwicklungszeiten sind die Folge, was natürlich Gift für die Haftung von feinen Lackstegen ist, denn die Undercut-Gefahr steigt dadurch naturgemäß. Noch kritischer ist dieses Problem beim Siebdruckverfahren. Siebdrucklacke weisen nämlich eine hohe Viskosität, also einen vergleichsweise hohen Festkörperanteil auf. Die Zwischenräume zwischen den Leiterbahnen werden einfach zugedruckt, d.h. Schichtstärke, Lackverbrauch und Entwicklungszeiten sind besonders hoch. Oftmals wird durch das Siebdruckrakel viel Lack in die feinen Bohrungen gedrückt, der sich auf Grund der Lackeigenschaften noch schwerer herausentwickeln lässt als beim Vorhanggießverfahren. Zeit, um sich nun einmal mit alternativen Applikationsmethoden zu befassen. In dieser Hinsicht ist das Airless-Spray-Verfahren interessant, das bereits seit einigen Jahren sehr erfolgreich in den USA und in Asien eingesetzt wird, in Europa allerdings noch kaum verbreitet ist. Dies dürfte sich aber recht schnell ändern, denn diese Sprühtechnologie eignet sich bestens für die Beschichtung von Hightech-Leiterplatten, ist ähnlich flexibel wie der vertikale Siebdruck und weist ähnliche Durchsatzraten wie das traditionelle Curtain-Coating auf. So hat Systronic, als Spezialist in Sachen Lötstopplackbeschichtung, unlängst eine neue vollgekapselte, vollautomatische, gleichzeitig doppelseitig arbeitende Sprühanlage vorgestellt. Die erste Anlage in Europa wurde zum Jahreswechsel bei der Firma MOS electronic mit Sitz in Neuweiler installiert. Unter der Regie von LackwerkePeters wurden Lack und Anlagentechnik so aufeinander abgestimmt, dass schon nach kürzester Zeit hervorragende Beschichtungsergebnisse erzielt wurden. Das Resultat dieser Entwicklungsanstrengungen wurde Anfang April der Öffentlichkeit vorgestellt.

Kein Lack im Loch

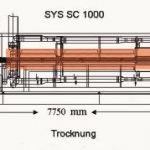

Das Sprühverfahren weist einige grundsätzliche Vorteile auf, so wird durch die gleichzeitige beidseitige Beschichtung eine gleichmäßige Trocknung beider Nutzenseiten sicher gestellt. Hauptvorteil der Sprühapplikation ist jedoch, dass nur wenig Lack in die Löcher gelangen kann. Während sowohl beim Drucken als auch beim Gießen der Lack senkrecht durch die Löcher gedrückt wird, trifft beim Sprühen der zerstäubte Lack immer in einem gewissen Winkel auf die Platte. Dadurch wird einerseits die Gefahr von Lufteinschlüssen (pin-holes) bei unterätzten Leiterbahnen reduziert, andererseits kann nur wenig Lack in die Löcher gelangen, der sich beim anschließenden Entwicklungsprozess problemlos wieder entfernen lässt. Deutlich kürzere Entwicklungszeiten sind die Folge. Gerade bei Schaltungen mit besonders feinen Lackstegen hat dies den Vorteil, dass sich steilere Lackflanken erzielen lassen. Die Haftung der feinen Stege wird verbessert. Genau dieser Effekt macht das Sprühverfahren so interessant für die Verarbeitung von Hightech-Leiterplatten. Ein weiterer Vorteil der Sprühtechnologie ist, dass sich mit dieser Methode auch bei hohen Leiterzügen eine sehr gute Kantendeckung erzielen lässt, wobei gleichzeitig die Lackschichtdicke zwischen den Leiterbahnen relativ niedrig ausfällt. Der Lackverbrauch ist dadurch wesentlich niedriger als z.B. beim Siebdruckverfahren, wobei allerdings der beim Sprühen unvermeidliche Overspray ein Teil dieses Vorteils wieder auffrisst. Die bisherigen Produktionserfahrungen im Hause MOS haben gezeigt, dass der Lackverbrauch – nicht zuletzt Dank ausgereifter Beladertechnik, die für minimale Abstände zwischen den zu beschichtenden Leiterplatten sorgt – in etwa dem des bisher eingesetzten Vorhanggießverfahrens entspricht – ein Ergebnis, das sich sehen lassen kann. Die von Peters optimierte sprühfähige Elpemer-Variante sorgt für eine gleichmäßige Einbettung der Leiterzüge. Die Belichtungszeiten fallen dadurch deutlich geringer aus (- 20%), als bei den anderen Applikationsverfahren. Neben einer Produktivitätssteigerung führt dies auch zu steileren Lackflanken. Umfangreiche Untersuchungen haben gezeigt, dass sich mit dem Sprühverfahren gleichmäßige Schichtstärken sowohl auf der Plattenmitte als auch am Plattenrand erzielen lassen. Gleiches gilt auch für die Plattenober- und -unterseite. Dadurch lassen sich sowohl die Beschichtungs-, als auch die Trocknungs-, Belichtungs- und Entwicklungsparameter einfach einstellen. Bei einem Loswechsel ist eine Parameteränderung nicht notwendig ist. Die Systronic-Anlage ist so ausgelegt, dass zudem ein Lackwechsel – z.B. um je nach Kundenwunsch andere Farbvarianten zu beschichten – äußerst schnell vorgenommen werden kann. Innerhalb von 30 Minuten ist ein solcher Lackwechsel im Fertigungsalltag möglich. Eine Flexibilität, die gerade für Prototypenhersteller wie MOS besonders interessant ist. Die Lackauswahl ist damit deutlich größer als beim bisherigen Gießverfahren, und gleicht schon fast der Siebdrucktechnik. Die beidseitige Sprühbeschichtung erfolgt in einer voll gekapselten Sprühkammer mit integrierter starker Absaugung unter Reinraumbedingungen, also ein sauberes Verfahren. Selbst das Overspray erfordert nur einen vergleichsweise geringen Reinigungsaufwand, da der überschüssige Lacknebel von Schutzblechen aufgefangen wird, die von Zeit zu Zeit gereinigt werden müssen. Die Kammer selbst bleibt weitgehend unberührt. Erste Erfahrungen zeigen, dass der tägliche Wartungs- und Reinigungsaufwand der Sprühanlage etwa dem einer vertikalen Siebdruckmaschine entspricht. Auch der geringe Platzbedarf für die kompakte Beschichtungskammer nebst nachgeschalteter Trocknereinheit ist ein gutes Argument für das Sprühverfahren. Die bei MOS installierte Linie, in der die Platten gleichzeitig beidseitig bearbeitet werden, hat eine Länge von 8 m bei einer Durchlaufgeschwindigkeit von 1 m/min. Möglich ist eine solche kompakte Bauweise durch die spezielle HTDC-Trocknungstechnik (Bild 4), die von Systronic entwickelt wurde. Angenehmer Nebeneffekt der kompakten Bauweise ist, dass die Anschaffungskosten für die Sprühanlage niedriger ausfallen als z.B. für eine vertikale Siebdruckanlage gleicher Kapazität. Gegenüber einer Vorhanggießanlage sind sogar Einsparungen bis zu 50% denkbar. Die Umstellung von dem bis zum Jahreswechsel 2003/4 eingesetzten Vorhanggießverfahren auf die neue Sprühtechnik verlief absolut reibungslos. In Rekordzeit wurde die alte Gießlinie ab und die neue Sprühanlage aufgebaut und nahtlos in Betrieb genommen. Die zum Einsatz kommende Sprühlackvariante und die Anlagentechnik wurden bereits im Vorfeld so gut aufeinander abgestimmt, dass sogar auf einen Parallelbetrieb beider Systeme während der Ramp-up-Phase verzichtet werden konnte. MOS Geschäftsführer Horst Schmalstieg lobte ausdrücklich die Zusammenarbeit mit Peters als federführendem Zulieferpartner und Systronic. Beide Firmen hätten im Bedarfsfall sehr schnell und unbürokratisch reagiert.

Inzwischen sind gut 30.000 Zuschnitte (Stand: 1. April) über die neue Sprühanlage gelaufen – zur vollsten Zufriedenheit der Kunden. In der Tat änderte sich für den Leiterplattenanwender durch die Umstellung wenig, außer dass die Kunden nun unter mehreren Farben wählen können. Denn letztlich wurde nur vom Elpemer-Gießlack auf die sprühbare Variante umgestellt. Die Grundeigenschaften beider Elpemer-Typen sind identisch. Durch die Umstellung auf die Sprühapplikation sowie zahlreiche weitere Investitionen, die das Unternehmen im letzten Jahr vorgenommen hat, sieht sich MOS bestens für die Zukunft gerüstet. Feinste Lackstege wie sie in der Fine-Pitch-Technik nötig sind, stellen nun kein Problem mehr dar.

Die Lötstopplackapplikation zählt zu den wichtigsten aber auch aufwändigsten Arbeitsschritten in der Leiterplattenproduktion. Etablierte Auftragsverfahren sind das Vorhanggießverfahren, der vertikale Siebdruck und das Roller-Coating-Verfahren. Die flexible Sprühtechnologie eignet sich hervorragend für Hightech-Anwendungen. Insbesondere feinste Lackstege und das einfache Ausentwickeln der Mikrobohrungen zählen zu den großen Stärken dieser Applikationsmethode. Der Leiterplattenhersteller MOS electronic mit Sitz in Neuweiler hat seine Produktion seit Anfang des Jahres komplett auf die Sprühtechnik umgestellt.

SMT, Stand 4-318

EPP 427

Unsere Webinar-Empfehlung

Die 3D-Messung und Inspektion des Lotpastendrucks ist ein wichtiges Qualitätswerkzeug. Dieses funktioniert nur mit den richtigen Toleranzen und Eingriffsgrenzen.

Teilen:

.png)