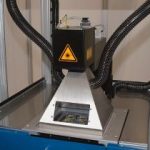

Das sehr kompakte Rohwedder Lasertrennmodul revolutioniert den Trennprozess bezüglich Prozesszeiten und Qualität. Aber auch der gesamte Label- und Beschriftungsprozess wird mit abgedeckt. Im Vergleich zu traditionellen Trennmethoden weist das Laserschneiden eine höhere Schnittgeschwindigkeit auf, reduziert Werkzeugkosten und ist stress- und staubfrei.

Sven Kleinschmidt, Rohwedder, Radolfzell

Produktionskosten reduzieren, die Produktivität und Qualität steigern. Der Fertigungsleiter hat schon oft darüber gegrübelt, wie er diese Anforderungen unter einen Hut bringen soll. Die Antwort kann jetzt für den Leiterplattentrennprozess gegeben werden. Die Lasertechnologie revolutioniert das Vereinzeln von Schaltungen aus dem Gesamtnutzen.

Der Fertigungsleiter ist interessiert. Staubfreiheit, Stressfreiheit, höchste Flexibilität und maximaler Durchsatz sind in einem Modul vereint. Der präzise, schmale Schnitt schont Bauteile und Leiterplatte bei gleichzeitig besserer Auslastung des Nutzen. Da der Schneidprozess mit dem Laser ohne spezielle Werkzeuganfertigungen auskommt, wird ein Return on Investment in kurzer Zeit erreicht werden – das System ist eine zukunftssichere Investition. Besonders wichtig für ihn ist, dass Losgröße 1 und SixSigma somit auch in diesem Fertigungsschritt erreichbar ist.

Die Idee ist nicht neu. Schon seit einigen Jahren versucht die Industrie, schnellere und bessere Alternativen zu den bisher verwendeten Nutzentrenner-Technologien zu finden. Laser sind schon lange im Gespräch, doch nun ist die Umsetzung dieser Technologie in ein industrietaugliches System gelungen. Der Lasertrenner mit gerade mal einem Quadratmeter Grundfläche verfügt über einen fest installierten CO2-Laser mit integrierter Optik. Über den externen PC oder ein Notebook wird das Trennprogramm gewählt und der Trennprozess gestartet. Die Erstellung des Trennprogramms kann an jedem verfügbaren PC mit installiertem LaserCAD (R) erfolgen und dann an die Maschine übertragen werden. Die Positionierung passiert ohne mechanische Bewegung des Nutzen durch Ablenkung des Laserstrahls, wobei ein Arbeitsbereich von ca. 300×300 mm zur Verfügung steht. Der Fertigungsleiter denkt an seine, im Vergleich, traditionellen Methoden (sägen, fräsen) mit hohen Werkzeugkosten und langen Umrüstzeiten. Diese Maschinen sind in der heutigen Produktionsumgebung einfach zu unflexibel. Im Lasertrennmodul werden nur sehr einfache Werkstückaufnahmen benötigt. Umrüstzeiten und Time-to-Prototype sind nicht mehr durch die Fertigung aufwändiger Werkzeuge bestimmt, sondern werden durch das einfache Laden des entsprechenden Programms durchgeführt. So werden Kosten für Werkzeuge auf ein Minimum reduziert. Die Leiterplatte wird über einfache Zentrierstifte positioniert, spezielle Greifer sind nicht erforderlich.

Besonderes Augenmerk sollte der Absaugung gelten. Hier ist das Know-how der Rohwedder-Experten gefragt. Die Erkenntnisse aus den traditionellen Nutzentrennprozessen werden im neuen Lasertrennmodul konsequent umgesetzt. Dies ermöglicht einen Trennprozess ohne störende Rückstände auf der Leiterplatte. Nachgeschaltete Reinigungsprozesse werden überflüssig.

Bei kleinen Stückzahlen oder sehr flexiblen Anwendungen kann der Nutzen über eine Schublade, einen Shuttle oder einen Rundschalttisch manuell eingelegt werden. Der Operator wählt aus der Bibliothek das zutreffende Programm. Sensoren erkennen die korrekte Positionierung im Werkstückträger und geben das Trennprogramm frei. Nach Beendigung des Laserschneidens werden die vereinzelten Leiterplatten vom Operator entnommen.

In der Serienfertigung kann der Lasertrenner in-

line, also integriert in den Fertigungsfluss, eingesetzt werden. Ein automatisches System führt dann den Nutzen zu und platziert ihn in die Werkzeugaufnahme. Optionale Sensoren lesen den Nutzencode und wählen das zutreffende Trennprogramm. Die Einzelleiterplatten werden automatisch, zum Beispiel durch einen Roboter, gezielt in einen Werkstückträger abgelegt. Basierend auf Datenbankinformationen werden gleichzeitig gute und schlechte Produkte separiert.

Die Entscheidung der Integrationsmethode ist für den Fertigungsleiter nicht einfach. Basierend auf den Fertigungsanforderungen wie Taktzeiten, Komplexität, Losgrößen und Auslastung beraten die Rohwedder-Experten und führen Versuche durch. Ideal ist eine Kombination aus manuellem Beladen und automatischem Sortieren, so dass die nachfolgenden Prozesse optimal ausgelastet sind.

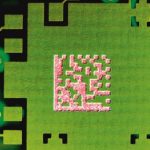

Das Nutzentrennen mit dem Laser bietet durch die Flexibilität viele neue Ansätze. Besonders die Möglichkeit der Datenbankanbindung ist sehr interessant. In der Fertigung gibt es viele Varianten und die Umrüstzeiten nehmen heute einen großen Teil der Zeit ein. Mit dem Scanner werden Varianten automatisch erkannt und das Trennprogramm geladen. Eine mechanische Rüstung ist nur noch selten notwendig. Entsprechend den Datenbankinformationen werden nur gute Leiterplatten ausgeschnitten. Vor dem Schneiden werden diese noch einzeln mit der Seriennummer beschriftet und mit dem Firmenlabel versehen. Das spart nicht nur Zeit und reduziert Rüstfehler, sogar die Labelmaschine wird jetzt überflüssig.

Ein Standardprozess in der Elektronikfertigung ist das Trennen der Einzelschaltungen aus einem Gesamtnutzen. Zur Auswahl eines geeigneten Verfahrens hat der Fertigungsleiter im Wesentlichen die Kriterien Staubanfall, Stressfreiheit, Flexibilität und den Durchsatz bewertet. In der Praxis ergibt sich aus diesen Kriterien meist eine Kompromisslösung, fasst er zusammen. Traditionelle Verfahren wie Fräsen oder Sägen sind im Wesentlichen stressfrei, verursachen aber Staub. Üblicherweise wird nach dem Trennprozess noch eine Reinigungsstation nachgeschaltet. Die Werkzeuge (Werkstückträger, Greifer…) sind aufwendig und erfordern einen hohen Rüstaufwand. Kleine Losgrößen sind kaum zu realisieren. Der Schnitt benötigt Leiterplattenmaterial und verursacht somit Kosten. Stanzen oder Rollenmesser sind zwar staubfrei, bringen aber viel Stress in die Leiterplatte. Empfindliche Produkte können damit nicht verarbeitet werden. Stanzwerkzeuge sind zudem relativ aufwendig, erlauben aber sehr hohe Durchsatzraten.

Beim Trennprozess mit dem Laser erzeugt der CO2–Laser mit 100 W einen Laserstrahl. Der verdampft das Leiterplattenmaterial an den vorgesehenen Stellen. Die Schnittbreite beträgt dabei lediglich 300 µm (im Durchschnitt über die Leiterplattendicke). Das wenige verdampfte Material wird über die integrierte Absaugeinrichtung sofort abgeführt. Das Verfahren ist somit nahezu staubfrei und wird auch den höchsten Anforderungen gerecht. Der Schnitt erfolgt ohne Krafteinbringung und ist damit nahezu stressfrei für die Leiterplatte. Bauteile können Platz- und Material-sparend sehr nahe an die Schnittkante platziert werden. Zu dem werden wesentlich weniger Aufnahme- und Halteflächen benötigt. Die Werkstückaufnahme kann sehr einfach gestaltet werden. Produktfamilien können so ohne Werkzeugwechsel in kleinsten Losgrößen effizient und mit maximaler Produktivität gefertigt werden.

Durch Modulation des Lasers ist es möglich, die Leistung zu beeinflussen. Da ein Laser immer nur eine bestimmte Leistung erzeugt, erfolgt die Leistungsregulierung durch schnelles „Ein-/Ausschalten“, also Pulsen. So kann mit der gleichen Laserquelle getrennt und beschriftet werden. Dickere Leiterplatten werden zum Beispiel durch mehrmaliges Lasern der gleichen Stelle getrennt. Zum Beschriften wird die Leistung reduziert, also weniger oft gepulst. Im gleichen Prozessschritt können so weitere Informationen aufgebracht werden. Beschriftungs- oder Labelmaschinen sind nicht mehr nötig. Der Arbeitsbereich der Leiterplatte von 300×300 mm wird durch verschiedene Faktoren bestimmt. Der Abstand der Laserquelle zur Leiterplatte im Zusammenwirken mit der Optik stellt einen offensichtlichen Faktor dar. Dies kann aber nicht ohne den Zusammenhang zur gewünschten Präzision gesehen werden. Genauigkeit des Laserschnittes ist abhängig vom Abstand des Lasers. Durch eine geeignete Optik könnte der maximale Abstrahlwinkel erweitert und die Arbeitsfläche vergrößert werden. Dabei sind jedoch zwei wesentliche Aspekte zu berücksichtigen. Zum einen wird die Schnittkante immer „schräger“, zum anderen schatten höhere Bauteile mögliche Schnittbereiche ab. Für größere Leiterplatten kann optional der Nutzen unter dem Arbeitsbereich positioniert werden.

Die Prozesszeit ist um das Dreifache schneller als ein Sägeschnitt und sogar um das Sechsfache im Vergleich zum Fräsen. Die Lasertechnologie kombiniert so sehr hohe Durchsatzraten bei gleichzeitiger Flexibilität. Das System ohne bewegte Werkstückträger erlaubt auch bisher „verbotene“ Vorgehensweisen. Die Schnitte sollten bis dahin optimiert sein, möglichst wenig unproduktive Wege zurückzulegen. Das Beschleunigen und Bremsen bei langen Verfahrwegen kostet viel Zeit. Dagegen zählt beim Laser ausschließlich die Schnittlänge. Die Vorschubgeschwindigkeit rechnet sich über die Schnittlänge in Trennzeit um. Beschleunigungen gehen in die Gesamtleistung nicht mehr ein. So bietet der Laser also die Freiheit, die Schnittprogramme zu legen ohne die Trennzeit des Nutzen zu beeinflussen. Damit ist eine wahllose Anordnung der Einzelschaltungen im Nutzen möglich.

Um die Möglichkeiten des Lasertrennens maximal zu nutzen, sollten Vollschnitte jedoch vermieden werden. Trennbare Materialien sind FR4, FR2, CEM1, CEM3 mit 0,3 bis 2,0 mm Dicke. Kupfer kann nicht durchtrennt werden! Bauteile können ohne Weiteres bis 0,5 mm an die Schnittkante platziert werden. Dabei ist aber die Abschattung zu beachten. Absaugen der Dämpfe ist wichtig um einen Niederschlag auf der Leiterplatte zu vermeiden. Systembedingt ergeben sich je nach Schnittposition schräge Schnittkanten.

Zusammenfassung

Zusammengefasst kombiniert das Lasertrennen viele Vorteile. Eine höhere Prozessqualität geht einher mit mehr Freiheiten. Kurven und Vollschnitte ermöglichen passgenaues Schneiden ohne Einfluss auf die Gesamtleistung. Durch den schmalen Schnitt kann der Nutzen besser ausgelastet werden, ohne Bauteile oder Leiterplatte zu stressen. Markieroptionen machen weitere Prozesse überflüssig und in Kombination mit einer Datenbank- anbindung werden Leiterplatten gleich sortiert.

Mit der Integration des Lasertrennsystems wurden die Produktionskosten reduziert, die Produktivität deutlich verbessert und die hohen Qualitätsanforderungen erfüllt. Das Unternehmen liefert seit mehr als 50 Jahren Systemlösungen für die Elektronikfertigung: „Excellence in Automation“ sind die Kompetenzen von der Planung bis zur Installation und Übergabe.

EPP 419

Unsere Webinar-Empfehlung

Conformal Coating ist ein wichtiges Verfahren, um elektronische Baugruppen vor dem vorzeitigen Ausfall zu schützen. Damit bekommt der Beschichtungsprozess eine immer höhere Bedeutung. Dabei ist die Auftragsstärke ein wichtiges Qualitätskriterium. Nur eine zeitnahe schnelle Messung…

Teilen:

.png)