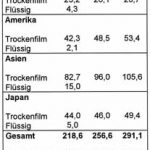

Die Akzeptanz flüssiger Fotoresists als kostengünstige Alternative zu Trockenfilmresists hat in den letzten fünf Jahren weltweit zugenommen – mit weiter steigender Tendenz. Für 1999 wird geschätzt, dass ca. 220 Mio. m2 Fotoresists für die Innerlayerfertigung eingesetzt wurden, davon waren mehr als 25 Mio. m2 flüssige Fotoresists – dieser Erfolg wird sich in den nächsten Jahren fortsetzen; für 2001 wird mit einem Marktanteil von fast 20 % gerechnet. Eingesetzt werden überwiegend negativ arbeitende Fotoresists, für die Beschichtung haben sich Roller-Coating-Systeme durchgesetzt.

Klaus Maurischat, Staufen

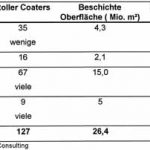

Obwohl Sprühbeschichtungen guter Qualität möglich sind, wurde bisher die effiziente Nutzung der gegenüber einfacheren Lacken deutlich teureren Fotoresists nicht zufriedenstellend gelöst, da zu hohe Verluste durch Overspray und zu hoher Aufwand für Reinigung und Entsorgung entstehen. Dip Coater sind mit wenigen Ausnahmen billige Lösungen für Kleinbetriebe geblieben, um Kosten zu senken oder ansonsten teurere Investitionen zu vermeiden. Viele dieser Groß-Beschichtungsanlagen wurden im Jahre 1998/1999 installiert und laufen bereits heute an der Grenze ihrer nominalen Kapazitäten – oft im Vielschichtbetrieb, sechs bis sieben Tage.

Immer wieder totgesagt und heute die Lösung?

Mitte der 60er Jahre hatten flüssige Fotoresists ihre erste Chance, Siebdruckverfahren mit ihren Limitationen bei der Leiterbildstrukturierung abzulösen. Fehlende Maschinenkonzepte für eine industrielle Resistverarbeitung, Unzuverlässigkeit bei der Bohrloch-Freientwicklung (negativ arbeitende Resists) für die aufkommende Durchmetallisierung sowie zu geringe Resistdicken, um kontrolliert Leiterzugbilder aufzubauen, waren und sind auch heute noch Charakteristika, die Trockenfilmresists zu den erfolgreichen Gewinner werden ließen. Nichts hat sich seit dem geändert, außer dass teure Trockenfilmresists in der Fertigung von Innerlayer eingesetzt werden, in Fällen, in denen flüssige Fotoresists eine funktionelle, wirtschaftliche Alternative darstellen und eine Flüssigresist typische Eigenschaft, mangelnde Resistdicke, zum Wettbewerbsvorteil wird.

Kosteneinsparungen sind denn auch der Anreiz, flüssige Fotoresists für Print & Etch-Anwendungen zu nutzen; direkte Einsparungen resultieren dabei aus preiswerterem Material sowie geringeren Kosten für Verarbeitungschemikalien und Entsorgung.

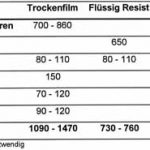

Gegenüber Trockenfilm ergeben sich folgende Einsparungspotentiale :

•Kosteneinsparung pro m2 Flüssig-Resistbeschichtung: 35 – 50 %

•Reduzierung von Verpackungsmüll: 75 %

•Reduzierung von Entwickler-/Stripperlösungen, Kosteneinsparung für Entsorgung: 75 %

Demgegenüber fallen für die Trocknung deutlich höhere Energiekosten bei flüssigen Resists an, die in der Gesamtbilanz auch bei Trockenfilmresists vorhanden sind, aber direkt dem Hersteller über den höheren Kaufpreis bezahlt werden.

Neben diesen Kosteneinsparungen – bei Großanlagen bis zu 500.000 DM pro Jahr für Resistkosten alleine – führt die konsequente Automatisierung zu höherer Produktivität und die bessere Haftung flüssiger Resists zu höheren Ausbeuten – bei insgesamt niedrigerem Investment für die Resistbeschichtung im Vergleich zu Trockenfilm.

Diese heute vielfach bei der Investition und in der Produktion demonstrierten Kostenersparnisse sind der Schlüssel zum steigenden Interesse an flüssigen Resists weltweit. Die wichtigsten Punkte zur erfolgreichen Einführung flüssiger Fotoresists sind:

•Erprobter Fotoresist mit ausreichender Verarbeitungsbreite

•Eine detaillierte Planung des Gesamtanlagenkonzeptes, einschließlich entsprechender Vorversuche an Einzelanlagen; insbesondere beim Materialtransport

•Die uneingeschränkte Unterstützung des Resistlieferanten, Produktionsmanagement in der Einführphase, geschultes Personal für Wartung und Betrieb

•Eine erprobte Beschichtungs-Anlagentechnik, wenn nötig auf spezielle betriebliche Bedürfnisse zugeschnitten

Auf Details der Resist-Beschichtungsanlage Bürkle Modell DRC soll nachfolgend eingegangen werden.

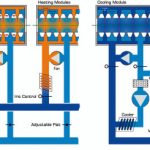

Roller Coating System

Die Resistbeschichtung erfolgt simultan doppelseitig mit geringsten Toleranzen bei der Resistdicke – auch bei großformatigen Zuschnitten. Die Resistdicke beträgt nach der Trocknung ca. 8 bis 10 µm. Verwindungsstabile Metallwalzen, lösemittelbeständig gummiert und an der Oberfläche gleichförmig geriffelt übertragen gleichmäßig Resistmengen von einer Dosierwalze (Resist-Reservoir) auf die Kupferoberfläche. Über die Anzahl der rechtwinkligen Oberflächeneinschnitte sowie den Walzenanpressdruck und die Resistviskosität wird der Nassauftrag, die gewünschte Resistdicke, eingestellt.

Nach der Beschichtung eines jeden Nutzens sowie bei Betriebsunterbrechungen werden die Beschichtungswalzen automatisch auseinandergefahren und setzen erst wieder auf der Vorderkante des nachfolgenden Nutzens auf. Bei Stillstand fahren die Walzen automatisch auseinander, um ein Verkleben mit antrocknendem Resist und somit ein Beschädigen der Walzenriffelung bei Neustart auszuschließen. Bei der neuen Generation von Roller-Coaters wurde lediglich das Prinzip beibehal-ten, ansonsten wurde die Maschine gründlich überarbeitet: Eine automatische Richteinheit garantiert die parallele Ausrichtung der Nutzen am Roller-Coater-Einlauf. Die interne Resistzuführung durch die Dosierrakel sorgt für eine gleichmäßige Verteilung über die gesamte Breite, die Dosierautomatik gewährleistet die parallele, feinfühlige Einstellung des Dosierwalzendrucks mit exakter Reproduzierbarkeit. Die Reinigung wird durch glatte Edelstahloberflächen und die schnelle Demontage der Auftragswalzen vereinfacht. Die Dosierrakel sorgt an der variablen Seite des Nutzenformates für einen lackfreien Resistübertrag.

Die Verarbeitungsparameter des Fotoresists müssen zuverlässig über die Betriebszeit der Anlage, einschließlich Stillstandszeiten, konstant gehalten werden, denn nur so lässt sich sicherstellen, dass Schichtdicke, fehlerfreier Verlauf des Resists, voreingestellte Trocknungsgrade und damit Klebefreiheit, die kontinuierliche Verarbeitung großer Volumina innerhalb enger Toleranzen eingehalten werden. Temperatur und Viskosität des eingesetzten Resists werden über ein Quarz-Viskosimeter innerhalb voreingestellter Bereiche gemessen und geregelt, notwendige Zudosierungen werden automatisch vorgenommen, und die Temperatur über Kühl-/Wärmekreislauf reguliert. Das Viskosimeter verfügt über einen großen Messbereich von 2 bis 104 m Pas. Innerhalb dieses Regelbereiches lassen sich fast alle heute angebotenen Resists ohne Austausch der Messeinheit verwenden, so dass eine Resistumstellung einfach ist. Die Messdaten werden online angezeigt und für Qualitätssicherungsprogramme analysiert und gespeichert. Ein Filterkreislauf stellt sicher, dass Fehlstellen in der Beschichtung durch Verunreinigungen und Fremdpartikel ausgeschlossen werden.

Reinraumbedingungen in der gesamten Anlage

Um fehlerfreie Beschichtungen zu erzielen, sind neben einer kontinuierlichen Resistfiltration, einer reinraumtauglichen Maschinenkonstruktion, einem beschädigungsfreien Transport Reinraumbedingungen für das Beschichten und Trocknen erforderlich. Das Beschichten erfolgt in einer geschlossenen Reinraumkabine mit regelbaren gefilterten Luftmengen einer Reinraumklasse d1000. Gearbeitet wird bei geringem Überdruck, um das Eindringen von Verunreinigungen auszuschließen.

Das Trocknen erfolgt unter gleichen Bedingungen über regelbare Luftmengen zur individuellen Steuerung von Temperaturprofilen. Das Ergebnis sind partikelfreie Resistbeschichtungen im Dauerbetrieb. Die Aufwendungen für das Reinraumklima bleiben unmittelbar auf das Beschichten und Trocknen begrenzt und ersparen damit großflächige, teure Reinraumklimatisierungen.

Der Transport durch die Beschichtungseinheit hat nachhaltigen Einfluss auf die Unversehrtheit der Werkstoffoberflächen. Eingesetzt wird eine speziell entwickelte Endlos-Grippkette, die den beschichteten Nutzen innerhalb eines ca. 6 mm kleinen Randstreifens nach der Walzenbeschichtung aufnimmt und durch die Trocknungs- und Kühlzonen transportiert. Transportiert werden können FR-4 glasfaserverstärkte Laminate von 50 µm bis 1,6 mm Core-Dicke, doppelseitig kupfer-kaschiert. Die Grippkette läuft vertikal, reibungs- und verschleißfrei.

Der Zulauf der gereinigten Nutzen erfolgt direkt aus der angedockten Vorreinigung, nach rückstandsfreier Trocknung. Haftungsvermindernde Re-Oxidation der Kupferoberflächen, Verunreinigung durch Zwischenlagerung und Umstapeln wird zuverlässig ausgeschlossen. Zusätzliche Cleaner-Einheiten vor dem Einlauf in den Reinraum-Beschichtungsbereich entfallen. Über einen Einlaufrollentisch mit einer Seitenzentrierung werden die Nutzen automatisch zur Beschichtung und für die zuverlässige Übernahme durch das Greifersystem positioniert.

Die Trocknung ist wichtig

Der Trocknung kommt in vielfacher Bedeutung eine Schlüsselfunktion zu und sie stellt neben dem Beschichten das Know-how des Anlagenbauers dar. In den Trocknungszonen werden dem Resist nicht nur kontrolliert Lösemittel bis auf konstante Restmengen entzogen, sondern hier wird auch über die Energiekosten entschieden. Sie sind entscheidend für die Anlagenkapazität und die Flexibilität für unterschiedliche Trocknungsprofile. Einerseits, um für zukünftige Resistumstellungen gerüstet zu sein, andererseits, um Nutzen mit unterschiedlichster Konstruktion und damit unterschiedlichsten Wärmekapazitäten (Dielektrika-, Kupferdicke) zu verarbeiten. Trocknen und Abkühlen geschehen in einem modular aufgebauten Durchlauftrockner. Die Resisttrocknung erfolgt mittels eines Air-Flow-Impulse-Luftzirkulationssystems (AFI). In den einzelnen Zonen können Luftmenge und Temperatur individuell geregelt werden; die Luftmengenverteilung erfolgt gleichmäßig über die gesamte Arbeitsbreite über ein Düsensystem mit integrierter und regelbarer Rückführung von Teilluftströmen.

Die Zuluft zum Trocknen wird über HEPA-Filter gereinigt und über individuell regelbare Heizregister in den einzelnen Kreisläufen erwärmt. Dieses aufwendige Konstruktionsprinzip erlaubt, die Trocknungsparameter auf das jeweils eingesetzte Fotoresist und die beschichteten Substrate einzustellen. In der ersten Trocknungsphase werden hierbei die Hauptmengen der Lösemittel dem Resist entzogen, ohne vorzeitige Hautbildung, die eine vollständige Trocknung in Nachfolgezonen erschweren würde. Mit ansteigendem Temperaturprofil werden dann Restlösemittel abgetrocknet. Zum Schluss wird auf Raumtemperatur abgekühlt.

Dieses System einer sanften, kontrollierten Resisttrocknung führt einerseits zu stapelbaren, klebfreien Oberflächen, da keine unkontrollierten Restlösemittel diffundieren können, die zum Kleben der Oberflächen bei der Weiterverarbeitung, dem Zwischenstapeln, oder dem Belichten führen. Andererseits wird der Energiebedarf bis zu 30 % gegenüber früheren Trocknern reduziert.

Um überdimensionierte, teure Investitionen für jede mögliche Substratkonstruktion auszuschließen, ist es im Vorfeld einer Anlagen-Kapazitätsplanung wichtig, sich auf die zu fertigenden Hauptprodukte festzulegen. Heute angebotene Flüssig-Resists sind in ihren Trocknungseigenschaften vergleichbar (gilt für negativ arbeitende Fotoresists) – trotzdem ist eine Festlegung des Trocknungsprofils des einzusetzenden Resists ratsam, insbesondere um klebfrei und ohne Beeinträchtigung der sensitometrischen Eigenschaften das Resist belichten zu können. Dies gilt insbesondere für die sich, je nach Resist-Rheologie, ausbildenden dickeren Resist-Randzonen, die aufgrund ihrer deutlich größeren Dicke schwieriger zu trocknen sind und deshalb entscheidend, um die praktischen Beschichtungskapazität zu ermitteln.

Die Gesamtanlage ist explosionsgeschützt nach VBG 24 ausgelegt. Das Coating-System verfügt über eine Kontrolleinheit zur Steuerung und Visualisierung der Prozess- und aktuellen Verarbeitungsdaten sowie zur Koordination und Anbindung vor- oder nachgeschalteter Verarbeitungsschritte (Vorreinigung bzw. Abstapeln, Belichten). Die aktuellen Verarbeitungseinstellungen einschließlich Ist-Werten sind jederzeit abrufbar und können für die Qualitätssicherung pro Auftrag oder zur Prozessanalyse protokolliert werden. Die Voreinstellungen lassen nur durch autorisiertes Personal verändern, bei Soll-Ist-Abweichungen wird das Bedienungspersonal visuell und akustisch alarmiert. Die Anlage ist als Vollautomat konzipiert, so dass die Bedienung sich auf Produktionsfluss und die Ergänzung von Verbrauchsmaterialien konzentrieren kann. Durch das integrierte Modem ist ein Zugriff auf die Steuerung und eine Ferndiagnose möglich.

Automation

Hochgradige Linienautomation, verkettet in der Steuerung vieler Einzel-Arbeitsschritte, senkt die Stückkosten durch Lohneinsparungen – bei erhöhten Kosten für Steuerung und Wartung sowie verminderter Auslastung durch Stillstand/Ausfall einzelner Verarbeitungsstufen. In der Innenlagenfertigung wird deshalb einer Teilautomation der Vorrang vor einer Vollautomation – Vorreinigung bis AOI/Post-Etch-Punching – gegeben. Sinnvoll und mit hoher Zuverlässigkeit in die Praxis umsetzbar sind deshalb Vernetzungen in folgenden Sequenzen:

•Vorreinigen – Trocknen – Fotoresistbeschichten

•Belichten oder

•Belichten – Entwickeln – Ätzen – Strippen

•AOI – Post-Etch-Punch

Wichtig für die Planung bleibt, große Kapazitätsungleichheiten in einzelnen Verarbeitungsstufen zu vermeiden, da sonst einerseits Kapital in Halbfertigprodukten bei der Zwischenlagerung gebunden wird, andererseits die längere Zwischenlagerung dünner ungeschützter Resistschichten, eventuell verbunden mit manuellem Umstapeln und Transport, zwangsweise zu Beschädigungen bzw. Verunreinigungen führt. Aus diesen Überlegungen sollte nach der Resistbeschichtung, möglichst ohne Zwischenlagerung (eventuell mit Stapler als Puffer), zügig belichtet werden – ohne starre Vernetzung beider Arbeitsschritte.

Die Rüstzeiten bei Formatwechsel werden durch eine bewährte Streckensteuerung gering gehalten. Das neue Format wird eingegeben und sobald das letzte alte Nutzenformat am Auslauf des Trockners registriert wird, wird das Transportsystem automatisch auf das neue Format zugestellt, so dass die Beschichtung nach kurzer Unterbrechung weiterläuft.

Ausblick

Primär aus Kostenüberlegungen wird das Interesse an flüssigen Fotoresists für die Innenlagenfertigung weiter zunehmen, so dass sich ihr Marktanteil sich weiter zu Lasten von Trockenfilmresists in den kommenden Jahren erhöhen wird. Dies gilt insbesondere für die Produktion von Großserien mit Formatstandardisierung und Verkettungen zu Folgeprozessen. Werden bisher erfolgreich Leitergeometrien f100 µm gefertigt, so werden mit dem Trend zur Miniaturisierung bald auch die Stärken flüssiger Fotoresists hinsichtlich Präzision der Bildübertragung und Resisthaftung auch auf Kupferoberflächen mit leichten Unebenheiten und Defekten, sowie der höheren Produktivität und besseren Kontrolle beim Feinleiterätzen für dieses sich schnell entwickelnde neue Marktsegment entdeckt werden, und Trockenfilmresists auch aus dieser angestammten Anwendung verdrängen.

EPP 169

Unsere Webinar-Empfehlung

Conformal Coating ist ein wichtiges Verfahren, um elektronische Baugruppen vor dem vorzeitigen Ausfall zu schützen. Damit bekommt der Beschichtungsprozess eine immer höhere Bedeutung. Dabei ist die Auftragsstärke ein wichtiges Qualitätskriterium. Nur eine zeitnahe schnelle Messung…

Teilen:

.png)