Hersteller von DRAM Speichermodulen verwenden unterschiedliche Methoden, um die Zuverlässigkeit, Signalintegrität und Qualität ihrer Produkte zu gewährleisten. Weit verbreitet ist die Methode, Module in einem Computer-Motherboard mit Applikations-Software zu testen. Geringe Produktivität, schlechte Fehleranalyse sowie ein hoher Einsatz von Systemboards sind massive Nachteile dieser Strategie.

Joachim Mörbt, Advantest (Europe), München

Die Verwendung von Automatisiertem Test Equipment (ATE) erhöht den Durchsatz, die Testeffizienz und damit auch die Produktivität. Um den Durchsatz möglichst hoch zu halten ist neben einem automatischen Handhabungssystem auch ein modulspezifischer elektro-mechanischer Testadapter, das Device Interface, notwendig. Mit der Qualität der elektrischen Signalübertragung leistet das Device Interface einen erheblichen Beitrag zur Ausbeute im Test.

Für den Speichertester T5588 von Advantest wurde ein modular aufgebautes Device Interface entwickelt, das den Anforderungen nach hoher Parallelität sowie höchst möglicher Testfrequenz bei optimaler Signalintegrität gerecht wird. Durch die flexible Gestaltung ist auch ein Einsatz im Entwicklungsumfeld möglich. Dort können unterschiedliche zu analysierende Speichermodul-Typen auf dem Tester gleichzeitig getestet werden, während in der Produktionsumgebung nur gleiche Module in möglichst hoher Anzahl auf einem Testsystem getestet werden.

Die wesentliche Herausforderung bei der Entwicklung des Device Interfaces ergibt sich durch die mechanischen Einschränkungen. Bei einer maximalen Parallelität von 16 Speichermodulen, die von einem Handhabungssystem in einem Testbereich von 254 mm x 176 mm getestet werden können, ergibt sich die Einschränkung in der Anbindung der koaxialen Kabel an die Speichermodule. Insgesamt müssen etwa 3.200 koaxiale Kabel sowie 250 Spannungsversorgungsleitungen zur Verfügung gestellt werden. Bei einem Platzbedarf von ca. 2,5 mm x 2,5 mm je koaxialem Steckverbinder ergibt sich schnell, dass hier eine herkömmliche koaxiale Steckverbindung nicht zum Einsatz kommen kann, insbesondere wenn man berücksichtigt, dass weitere elektrische Komponenten in dem Testbereich Platz finden müssen. Aus diesem Grund bedarf es eines neuen Konzepts, das nicht auf direkter koaxialer Kabelanbindung beruht. Ziel muss es sein, das geringe Platzangebot optimal zu nutzen, ohne dass die elektrische Signalqualität verringert wird.

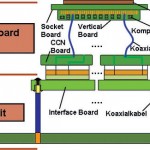

Der neu entwickelte Testadapter besteht aus zwei getrennten Einheiten: Einer Basis-Einheit (Base Unit), die unabhängig von den zu testenden Speichermodulen auf dem Tester eingesetzt wird. und einer je nach Speichermodul unterschiedlichen, austauschbaren Sockel-Einheit (Socket Board Unit – SBU). Diese wiederum ist in sich verdrahtet, Umverdrahtungen sind bei Bedarf verhältnismäßig einfach zu bewerkstelligen.

Durch die Austauschbarkeit der Socket Board Units können mit diesem Testadapter unterschiedliche Speichermodul-Standards wie SO-DIMM oder DIMM für DDR-II sowie DDR-III getestet werden. Die Verbindung zwischen Interface Board und CCN Board (Bild 1) dient gleichermaßen dazu, die Kabel von dem verhältnismäßig großen Platzangebot auf der Unterseite nach oben hin auf den limitierten Testbereich zu verjüngen.

Die Signalintegrität leidet hauptsächlich an den inhomogenen Übergängen, beispielsweise von einem Kabel auf eine Leiterplatte. Übergangswiderstände sowie Impedanzsprünge oder -übergänge beeinflussen wesentlich die Eigenschaften der Signale. Um diese Einflüsse zu minimieren, wird speziell am Interface Board eine neue Technologie zum Einlöten des Koaxialkabels in die Leiterplatte eingesetzt, welche die koaxiale Struktur und damit den Impedanzwert von 50 Ohm auch in der Lötstelle weitgehend konstant hält.

Ein wesentlicher Vorteil liegt darin, dass die Impedanz nicht nur im Kabel oder innerhalb der Leiterplatte konstant auf 50 Ohm gehalten werden kann, sondern auch im Übergang zwischen den beiden. Die Leiterplattenober- und unterseite ist so ausgestaltet, dass ein Übersprechen von benachbarten Testkanälen größtenteils eliminiert ist.

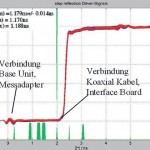

Reflexionsmessungen an der Base Unit mit Hilfe eines Netzwerkanalysators haben ergeben, dass die Signalstörung am Übergang vom Koaxialkabel an das Interface Board nahezu vernachlässigt werden kann (Bild 3). Die geringe Streuung der Signallaufzeiten über alle Testkanäle zeigt, dass es sich bei dem Lötverfahren zudem um einen überaus homogenen Prozess mit hoher Wiederholrate handelt. Zum Erreichen dieser Signalqualität werden keine besonderen Hochfrequenz-Materialien oder teuren Leiterplatten verwendet, was den Herstellungskosten entgegen kommt.

Innerhalb der Socket Board Unit kommen wiederum Koaxialkabel zum Einsatz (Bild 1). Diese sind über das Vertical Board mit dem Socket Board verbunden. Eine besondere vertikale Leiterplattenverbindung erlaubt die sichere und präzise Signalübertragung zwischen Vertical Board und Socket Board. Der Signalpfad im Vertical Board zusammen mit dem Socket Board ist auf 25 mm reduziert, um auch hier die negativen Impedanzeinflüsse so gering wie möglich halten zu können. Reflexionsmessungen des Gesamtsystems (Base Unit zusammen mit der Socket Board Unit) haben ergeben, dass die größte Impedanzstörung in der Verbindung zwischen Base Unit und Socket Board Unit liegt. Hier konnte eine Impedanzabweichung von lediglich 10 % gemessen werden, die es im Test bis 400 MHz erlaubt, die spezifizierte Systemgenauigkeit zu erhalten.

Abschließende Messungen am Testsockel haben gezeigt, dass ein vom Tester aufgeprägtes Signal von 400 MHz bei einer Amplitude von 0 V bis 1 V mit dem Oszilloskop keine nennenswerte Signalstörung aufweist, und somit das Device Interface den Genauigkeitsanforderungen des Systems voll entspricht. Mit Hilfe des flexiblen Device Interfaces ist es möglich, Speichermodule mit automatisiertem Testequipment bis zu einer Testfrequenz von 400 MHz effizient und hoch parallel zu testen, und dabei gleichzeitig eine Flexibilität zu erhalten, die das System auch für den zukünftigen Speichermodul-Test nutzbar macht.

EPP 478

Unsere Webinar-Empfehlung

Auch dieses Jahr präsentiert Koh Young wieder aktuelle Trends und „State of the Art“ Technologie aus der optischen Inspektion und 3D-Messung auf der Productronica in München. Aber wir alle kennen das Problem voller Terminkalender, Reisebeschränkungen oder fehlender Zeit, um in…

Teilen:

.png)