Während der diesjährigen SMT-Messe in Nürnberg organisierten die Fachzeitschriften EPP und EPP Europe (Konradin Mediengruppe) mit Unterstützung von Mesago Messe Frankfurt (SMT-Veranstalter) einen Vergleichstest von vier Schablonendruckern. Die täglich fünf Testdurchläufe erwiesen sich als wahrer Publikumsmagnet. Die Besucher nutzten die Gelegenheit zum realistischen und zeitnahen Vergleich von Maschinen verschiedener Anbieter. Der Vergleichstest konzentrierte sich auf in-line-fähiges Mid-Range-Equipment. In diesem Beitrag werden die offiziellen Ergebnisse des Vergleichstests vorgestellt.

Von Seiten der Drucker stellten sich die Firmen DEK (Horizon 01i), EKRA (X6 HSI), Essemtec (SP900 USC-V) und Speedprint (SP210 avi), vertreten in Deutschland von ANS electronik, dem Vergleich, der von einem 3 D Pasten-Inspektionsgerät (Aspire) von Koh Young, vertreten in Deutschland von PB Tec, ausgewertet wurde. Alle Drucker waren mit Schablonen von Firma Christian Koenen, der Lotpaste F 640 von Heraeus und Sontara Reinigungstüchern von Vliesstoff Kasper ausgerüstet. Die zu bedruckende Platinen stammte ebenfalls von Heraeus und gereinigt wurden diese zwischen den Durchläufen in der Systronic CL 500 Reinigungsanlage mit Reinigungsmitteln von Zestron. Alle Handlingeinheiten stammten von Asys, dazu gehörten Be- und Entladestationen, sowie ein Eck-Umsetzmodul.

Was wurde gedruckt?

Bei jedem Durchlauf wurden zehn Platinen von jedem der vier Drucker gedruckt. Es fanden fünf Durchläufe pro Tag statt, die jeweils im Anschluss vor dem interessierten Publikum kommentiert wurden. Alle 40 Platinen wurden im Druckertakt von dem 3 D Pasteninspektionsgerät gemessen, ein Ausschnitt der Ergebnisse wurde dem Publikum live mit dem Koh Young SPC Softwarepaket dargestellt. Die Schablone deckte eine große Bandbreite von verschieden großen Öffnungen ab. Das kleinste Depot hatte eine Nominalgröße (Schablonenöffnung) von 175 µm Durchmesser und das größte Depot maß 2 x 1.5 mm. Während die Schablone im allgemeinen eine Stärke von 100 µm hatte, war sie für die kleinsten Depots auf 70 µm abgesenkt. Jeder Hersteller arbeitete mit einer Schablone in unterschiedlichen Rahmen und Spannvorrichtungen.

Was wurde gemessen?

In den Vorläufen hatten sich die Druckerhersteller geeinigt, auf der Platine nur den Bereich mit den Pastendepots für echte Komponenten zu überprüfen. Dieses waren 2150 Pastendepots. Nicht beurteilt wurden die Prüfmuster auf der Platine, die die Grenzwerte der Systeme oder des verwendeten Materials aufzeigen sollen. In Bild 1 sind die gemessenen Pads weiß dargestellt. Die grauen Bereiche blieben bei der Bewertung unberücksichtigt. Auch die unterste Reihe der Pads nahe dem Platinenrand wurde nicht bewertet, da die Drucker verschiedene Klemmungen benutzten und nicht alle bis zum Rand drucken konnten. DEK benutzte eine Vakuumansaugung, EKRA eine Seitenklemmung und Essemtec und Speedprint eine Standard-Top-Klemmung (von Essemtec ist eine Vakuumansaugung erhältlich). Für die Messungen und Auswertungen wurden alle zehn Platinen jedes Durchlaufs gewertet, obwohl es in der Praxis sicherlich sinnvoll ist, die ersten drei oder vier Drucke nicht zu verwenden, bis die Paste mehrmals gerakelt wurde und die richtige Konsistenz hat. Nominalwert für die Höhe war die Schablonenstärke, für die Fläche eines jeden Depots die jeweilige Aperturgröße in der Schablone und für das Volumen das Produkt aus Fläche und Höhe. Fläche und Höhe wurden in Prozent (%) ausgedrückt, während die Höhe in µm gemessen wurde.

Wie wurde gemessen?

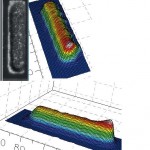

Das 3 D Pasteninspektionsystem war am Ende in die Linie integriert und maß in Echtzeit alle gedruckten Platinen. Das Aspire System von Koh Young ist ein hochgenaues Messsystem mit einer Auflösung von 0,37 µm in z-Richtung, welches von jedem Pastendepot das Volumen, die Höhe, die Fläche und den Versatz gemessen sowie eine Kurzschlussprüfung durchgeführt hat. Koh Young ist nach eigenen Angaben Marktführer im Bereich 3 D Pasteninspektion und arbeitet mit einem Weißlicht-Moiré-Messverfahren. Alle Messergebnisse wurden gespeichert und für diese Auswertung herangezogen. Eine Visualisierung der Messung jedes einzelnen Depots kann wie in Bild 2 erfolgen.

Wie gut wurde gedruckt?

Eine Bewertung der Ergebnisse kann in verschiedenen Kategorien durchgeführt werden. Im allgemeinen wurden die Durchschnittswerte (x) für Pastenhöhe, -fläche, -volumen und Versatz betrachtet. Die dabei auftretenden Schwankungen s oder s (Standardabweichung) während eines Durchlaufs sind eine Indikation für die Wiederholbarkeit des Druckergebnisses. Der Durchschnittswert allein ist noch nicht aussagekräftig, deshalb ist es wichtig die Standardabweichung in jeder der vorher genannten Kategorie in Betracht zu ziehen. Dieser sollte möglichst klein sein und gibt Aufschluss darüber, wie weit die Ergebnisse vom Soll- bzw. Mittelwert gestreut haben. Die Streuung für Höhe, Volumen und Fläche ist größer als in einer Fertigung zu erwarten, da hier alle Ergebnisse, inklusive der „Step-down“-Pads in Betracht gezogen wurden.

Als repräsentative Ergebnisse für die einzelnen Tage sind die folgenden Bilder und Tabellen zu betrachten. In Bild 3 ist in der oberen Grafik das durchschnittliche Volumen jeder gedruckten Platine des zweiten Durchlaufs des ersten Tages dargestellt. Die untere Grafik zeigt den Wert der Standardabweichung für jede einzelne Platine. Die Ergebnisse zeigen bei Speedprint ein Pendeln der Werte zwischen 90 % und 115 % des Nominalvolumens, abhängig von der Rakelrichtung. Bei dem Gerät lässt sich der Rakeldruck nicht einzeln für die zwei Rakel einstellen (wurde in der Zwischenzeit nachgerüstet). Pro Rakelrichtung sind die Werte jedoch stabil und übersteigen im einzelnen auch nicht die Werte der anderen Drucker. Bei Essemtec schwanken die Werte sehr stark. Es wurde ein Fehler in der Kamera festgestellt, die daraufhin am Abend neu konfiguriert wurde. Die Verbesserung an den folgenden Tagen ist deutlich, wenn man Bild 3 mit Bild 4 vergleicht.

Bild 4 zeigt das durchschnittliche Volumen und die durchschnittliche Höhe für jede gedruckte Platine des vierten Durchlaufs am zweiten Tag. In Tabelle 1 sind die dazugehörigen Durchschnittswerte (x oder Avg = Average) der zehn Platinen dargestellt. Aussagekräftiger über die Fähigkeit eines Druckers ist die Standardabweichung s (sigma), welche die Verteilung oder Prozessbreite angibt. Es ist zu berücksichtigen, dass die Hersteller nicht mit der identischen Schablone gedruckt haben, sondern jeder mit einer „eigenen“ – und zwar alle aus dem Hause Christian Koenen. Die Schablonen haben eine Fertigungstoleranz von +/- 3 µm. Somit können hier noch kleine Abweichungen bestehen.

In Tabelle 2 ist der zweite Durchlauf des dritten Tages dokumentiert. Es ist zu erkennen, dass die Drucker über die Tage sehr konstant gearbeitet haben und im Vergleich zum Vortag sich bei den Werten kaum etwas geändert hat. Das Ergebnis für das Volumen der Pastendepots aus Tabelle 2 ist in Bild 4 a verdeutlicht. Hier werden pro Druckerhersteller alle 21.500 Pastendepots dieses Durchlaufs (zehn Platinen mit je 2.150 Depots) in ihrer Verteilung erfasst. Diese Verteilung ist eine grafische Darstellung der leichten Unterschiede der Drucker und des jeweiligen Sigma-Wertes.

Fehler beim Druck

Jeden Tag wurden 430.000 Lotpastendepots gemessen und ausgewertet. Dabei kam es zu einer sehr geringen Anzahl von Fehlern (< 30 ppm). Zu den Fehlern, die gefunden wurden, gehören verstopfte Aperturen (siehe Bild 5), Verschmutzungen durch Partikel aus der Umgebung oder Versatz des Drucks (siehe Bild 6). Die Verschmutzungen waren selten durch Reinigungsmittel oder Reinigungstücher verursacht (Bild7), sondern meistens durch äußere Einflüsse in der Messehalle. Je nach verwendetem Rakelmaterial und Rakeldruck ist die Ausprägung von „Ohren“ oder „Nasen“ an den Depots unterschiedlich groß. Ein Beispiel für zu hohen Rakeldruck ist in Bild 8 zu sehen. Da die Toleranzgrenzen mit +/- 50 % weit gesteckt waren, lagen nur wenige der Pastendepots außerhalb dieser Grenzen. Im Randbereich druckten die Systeme mit Top-Klemmung (Speedprint und Essemtec) jedoch in einigen Fällen zu viel Paste auf. In Bild 9 sieht man ein Depot mit 180 % des nominellen Volumens und mit einer Pastenhöhe bis zu 196 µm. Abhilfe könnte hier eine andere Klemmung der Platine schaffen. Von Essemtec ist eine Vakuumansaugung erhältlich, die die Probleme des Randdruckens eliminiert.

Prozessanalyse und Prozessverbesserungen

Über drei Tage wurde gedruckt und gemessen; die erzielten Ergebnisse wurden nicht nur der Öffentlichkeit präsentiert, sondern auch zur Optimierung der einzelnen Drucker verwendet. So zeigt Bild 10 zum Beispiel die Umstellung bei DEK des Reinigungszyklus. Wurde am ersten Tag noch nach jeder vierten Platine gereinigt (blaue Höhenkurve), so konnte während des Drucks der zehn Platinen am dritten Tag (grüne Höhenkurve) die Reinigung ausgeschaltet werden. Die Druckergebnisse waren dadurch einheitlicher, wenn auch deutlich wurde, dass die durchschnittliche Höhe auf der ersten Platine nach der Reinigung niedriger ist. Jedoch kann durch eine solche Maßnahme der Verbrauch des Reinigungsmaterials und die Taktzeit verringert werden. Auch nutzten die Druckerhersteller die Versatzmessungen in X- und Y-Richtung ständig, um diese Einstellungen zu korrigieren und das Ergebnis zu verbessern. Eine weitere Analyse zeigte einen Unterschied in den gemessenen Höhen und dem Volumen zwischen DEK und den anderen drei Herstellern (siehe Bild 4). Um die mögliche Ursache zu finden, tauschten DEK und EKRA am dritten Tag die Schablonen für den letzten Durchlauf. In Bild 11 ist die gemessene Höhe für die einzelnen Platinen mit den jeweiligen Schablonen dargestellt und es wird deutlich, dass Schablone A stärker (dicker) sein muss, da auch auf dem EKRA System höhere Pastendepots gedruckt werden. Auch bezüglich der Gleichmäßigkeit der jeweils zehn gedruckten Platinen ist auffällig, dass Schablone A hier weniger Schwankungen zeigt. Somit ist ein Hinweis gegeben, dass nicht nur die Drucker verantwortlich sind für die unterschiedlichen Ergebnisse, sondern auch die eingesetzten Materialien, wie Schablonen und deren Spannsysteme.

Schlussbemerkung

Bei Betrachtung der Ergebnisse ist es sehr schwer, eine Klassifizierung der vier Drucker in erst- oder zweitplatzierte vorzunehmen. Die Drucker haben vergleichbare Ergebnisse geliefert (siehe dazu Tabellen 1 und 2). Eine Erst- oder Zweitplatzierung könnte nur stattfinden, wenn die Kategorien und deren Bewertung festgelegt worden wären. Dies war nicht vorgesehen. So kann man individuell sagen, dass EKRA am zweiten Tag (Tabelle 1) die kleinsten Schwankungen bei Höhe und Volumen aufwies, DEK trotz eines größeren Versatzes (x) jedoch die kleinsten Schwankungen (s) in X- und Y-Richtung hatte. Beim letzten Durchlauf des Tages hatte Speedprint den kleinsten Versatz (siehe Bild 12) und es hat sich gezeigt, dass die Fähigkeiten der Drucker sehr nah beieinander liegen. Am dritten Tag (Tabelle 2) wies Essemtec eine kleinere Standardabweichung als EKRA bei Höhe und Volumen auf, jedoch hatte DEK wieder mit die kleinsten Schwankungen im X- und Y-Versatz. Da in diesen Vergleich keine Taktzeiten oder Reinigungszyklen mit eingeflossen sind, kann man aufgrund dieses Vergleichstests sicher kein abschließendes Urteil abgeben, das einen einzelnen Drucker zum Sieger erklären würde. Es ist jedoch deutlich geworden, das außer den Druckern auch die Schablonen und weitere Materialien, wie etwa die verwendete Paste, Rakel und Reinigungstücher Fehler während des Druck verursachen können. Es hat sich auch gezeigt, dass eine ständige Prozesskontrolle mit echter 3 D Messung durchzuführen ist, um diese Fehler und Schwankungen im Prozess zu erkennen und diesen zu verbessern.

EPP 426

Unsere Webinar-Empfehlung

Conformal Coating ist ein wichtiges Verfahren, um elektronische Baugruppen vor dem vorzeitigen Ausfall zu schützen. Damit bekommt der Beschichtungsprozess eine immer höhere Bedeutung. Dabei ist die Auftragsstärke ein wichtiges Qualitätskriterium. Nur eine zeitnahe schnelle Messung…

Teilen:

.png)