Elektronikplatinen werden laufend kleiner und lassen sich nur noch im Mehrnutzen wirtschaftlich fertigen. Immer mehr Anwendungen stellen aber auch an den nachfolgenden Trennvorgang hohe Anforderungen: genaue Abmessungen, saubere Kanten und stressfreie Bearbeitung. Mit der Entscheidung für den Laser als Werkzeug alleine ist es deshalb nicht getan. Voraussetzung für hohe Ausbeute sind präzise Maschinentechnik, materialgeeignete Laser-Wellenlänge und angepasster Vorschub, wie an typischen Beispielen gezeigt werden soll.

Henk Wensink, Fico BV, Duiven (Niederlande)

Fertigungsanlagen für Leiterplatten bringen für große Formate den höchsten Durchsatz. Daher erfolgt die Herstellung kleiner Elektronik-Platinen im Mehrnutzen: Mehrere dieser kleinflächigen Formate werden zu einer Großleiterplatte kombiniert und auf dieser gemeinsam bearbeitet. Mit nur einmalig anfallenden Einrichtungskosten, gemeinsamer Verzinnung, Aufbringung von Lötstop-Lack und Bestückungsdruck führt dies zu einem wirtschaftlichen Prozess.

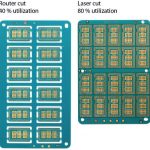

Abhängig von der Außenkontur der einzelnen Platinen werden sie durch Ritzen und nachfolgendes Rollmesserverfahren, Sägen, Stanzen oder Fräsen getrennt: So entfernt eine Stanze die Stege umrißgefräster Nutzenleiterplatten nach Bild 1 links. Allerdings üben derartige Trennverfahren mechanische Kräfte auf die Leiterplatten aus, es fällt unter Umständen Frässtaub an und die Genauigkeit wie auch Kantenqualität sind doch recht begrenzt. Darüber hinaus benötigen die Trennwerkzeuge bzw. deren Werkzeughalter einen gewissen Freiraum über dem Trenngut, was die Randbestückung einer Platine, insbesondere mit höheren Bauteilen, einschränkt.

Zur Lösung dieser Probleme bietet Fico Geräte für die Trennung der Platinen an, deren Werkzeug aus einem Laser-Strahl besteht. Diese Laser-Trenner der Serie Bright Line schneiden extrem genau, weisen eine saubere Schneidkante auf und stressen das Material in keiner Weise.

Hohe Flächenausnutzung

Da die Breite des auf ±50 µm genau geführten Laser-Schnitts nur 0,2 mm beträgt, läßt sich eine große Platine im Mehrnutzen wesentlich besser ausnutzen. Wird die Umrissfräsung der Platine von Bild 1 links durch Laser-Schneiden ersetzt, wie in Bild 1 rechts dargestellt, dann verdoppelt sich der Flächennutzungsgrad von 40 % auf 80 %. Als zusätzlicher Vorteil gilt die Stabilität einer dadurch möglichen geschlossenen Struktur der Großleiterplatte, denn aus diesem Grund wellt sich das Produkt beim Reflow-Löten weniger als ein durchbrochener Aufbau und steigert damit die Ausbeute.

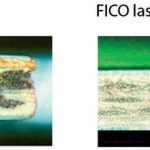

Generell ist die Schnittkante einer durch Laser-Strahl getrennten Platine nicht gerade, sondern weist eine Fase auf, wie Bild 2 links zeigt. Dies verringert die Nutzfläche einer Platine, ein Effekt, der sich mit schrumpfenden Platinengrößen immer stärker auswirkt. Durch ein besonderes Winkelkompensionsverfahren ist es den Entwicklern bei Fico gelungen, mit dem Laser-Schnitt senkrechte Kanten zu erzielen (Bild 2 rechts). Damit läßt sich das begrenzte Einbauvolumen kleiner Geräte, wie etwa Handys, funktionell und wesentlich besser nutzen.

Im Bild 2 links ist noch ein weiteres Problem herkömmlicher Laser-Trennverfahren zu erkennen: Die Schnittfläche ist durch einen kohlenstoffhaltigen Belag verunreinigt, der elektrisch leitet und damit die Funktion des Produkts empfindlich stören kann. Dieser beim Trennvorgang entstehende Rückstand war übrigens einer der Hauptgründe dafür, dass sich die Laser-Trenntechnik für die Mehrnutzenfertigung von Platinen bisher nicht so recht durchsetzen konnte. Durch enge Kooperation mit Laser-Experten konnte aber ein neuer Laser-Trennprozeß entwickelt werden, der völlig saubere Schneidkanten ohne störende Kohlenstoffablagerungen liefert, wie im Bild 2 rechts zu sehen.

Geeignete Laser-Strahlquellen

Die Laser-Schneidgeräte der Fico Bright Line (FBL) lassen sich mit unterschiedlichen Laser-Typen ausrüsten und damit optimal an die Trennaufgabe anpassen. Beim Schneiden mit einem Laser muß nämlich dessen Strahlenergie vom Material absorbiert werden. Ist diese Lichtabsorption ausreichend hoch, dann steigt die lokale Temperatur so weit an, dass das Material verdampft. In welchem Maße das Licht reflektiert oder absorbiert wird, hängt von den Materialeigenschaften und der Wellenlänge des Lichts ab. Dabei liefern insbesondere CO2-Laser und YAG-Laser in unterschiedlichen Spektralbereichen ausreichende Energie, um sie für Trennaufgaben einsetzen zu können.

Der CO2-Laser gehört zu den ältesten Laser-Typen, und erzeugt eine Strahlung im Infrarotbereich mit einer Wellenlänge von 10 600 nm. Seine Technologie ist gut verfügbar und er erzeugt hohe Laser-Leistung zu annehmbaren Kosten. Im FBL wird er vorwiegend zur Trennung von reinem Leiterplattenmaterial eingesetzt, und erreicht für dünne Platinen (0,2 mm starkes FR4) Schnittgeschwindigkeiten bis zu 500 mm/s. Allerdings kann ein CO2-Laser kein Kupfer schneiden: Für seine große Wellenlänge verhält sich das Leiterbahnmaterial wie ein Spiegel und reflektiert den größten Strahlanteil. Eine ebenfalls weit verbreitete industrielle Laser-Quelle ist der Nd:YAG-Laser (Neodym-dotierter Yttrium-Aluminium-Granat-Laser), der im nahen Infrarotbereich kohärentes Licht mit der Wellenlänge 1064 nm liefert. Seine Ausgangsleistung ist niedriger als die eines CO2-Lasers, reicht aber noch für Schnittgeschwindigkeiten von bis zu 50 mm/s aus. Durch die kürzere Wellenlänge wird seine Energie auch von Kupfer absorbiert, so daß er es schafft, beispielsweise in BGA-Produkten auch dünne Kupferdrähte zu trennen. Im Gegensatz zu reinen Leiterplatten bestehen BGA-Produkte aus noch mehr Materialien, wie Glasfasern, Epoxydharz, Füllmaterial und Kupfer, die leicht unterschiedliche Lichtabsorption zeigen. Als Folge können sichtbare Mängel auftreten, wie ausgefranste Platinenränder, Lotmaskenspäne und rauhe Trennkanten. Darüber hinaus werden Materialien mit unzureichender Absorption nicht verdampft, sondern lediglich zerstäubt, was zu den oben genannten schwarzen, kohlenstoffhaltigen Belägen führen kann. In diesem Fall läßt sich ein FBL um ein Reinigungssystem ergänzen, das den Staub direkt nach dem Trennen entfernt. Wenn die ursprüngliche Wellenlänge von 1064 nm des Nd:YAG-Lasers für eine Bearbeitungsaufgabe vom Material nicht in ausreichendem Maße absorbiert wird, dann läßt sich mittels Frequenzverdopplung und Frequenzverdreifachung durch nichtlineare Kristalle im Laser-Resonator sehr effektiv Laser-Strahlung kürzerer Wellenlängen erzeugen. Eine Frequenzverdopplung liefert grünes Laser-Licht mit einer Wellenlänge von 532 nm, allerdings nur mit der halben Leistung, so daß die Schnittgeschwindigkeit zurückgenommen werden muß. Dafür wird das grüne Licht von allen Materialien besser absorbiert und liefert eine bessere Schnittqualität mit weniger Staubentwicklung. Vom kosmetischen Standpunkt aus betrachtet, sieht der Schnitt fast schon perfekt aus. Eine bessere Absorption durch alle Materialien bewirkt übrigens auch geringere Unterschiede in der Schnittgeschwindigkeit für schwarze oder farbige Verbundmaterialien.

Mit einer Frequenzverdreifachung des Nd:YAG-Laser-Lichts läßt sich ein UV-Laser mit einer Wellenlänge von 355 nm im Ultraviolettbereich gestalten. Auch hier sinkt die Schnittgeschwindigkeit, aber die Absorption aller Materialien ist derart hoch, daß sich damit perfekt glatte Oberflächen mit hervorragender Schnittqualität erreichen lassen. Allerdings hat diese Güte auch ihren Preis.

Einfluss der Mechanik

Spätestens an dieser Stelle wird deutlich, dass ein Kompromiss zwischen maximaler Schnittgeschwindigkeit und Schnittgüte zu finden ist, aus dem dann eine optimale Laser-Farbe resultieren kann. Darüber hinaus hängen Trennergebnis und Durchsatz auch noch von anderen Maschineneigenschaften ab: So werden Laser-Strahl und Platinenhalter des innovativen, modularen und flexiblen Systems Fico Bright Line (Bild 4) durch hochpräzise Linearmotoren geführt und bewegt. Ein Kamerasystem prüft die exakte Position der Großleiterplatte, so dass sie genau unter dem Laser-Strahl liegt. Dies führt zu sehr genauen Schnitten hoher Wiederholgenauigkeit.

Fazit

Die Vorteile der Mehrnutzentrennung mit geeignet gewählter Laser-Strahlfrequenz, wie hohe Flächenausnutzung, höhere Genauigkeit, trockene und stressfreie Verarbeitung sowie die Möglichkeit, beliebig geformte Platinen mit sauberen Kanten zu fertigen, dürfte dieser Technologie den wirtschaftlichen Breiteneinsatz erschließen.

EPP 424

Unsere Webinar-Empfehlung

Conformal Coating ist ein wichtiges Verfahren, um elektronische Baugruppen vor dem vorzeitigen Ausfall zu schützen. Damit bekommt der Beschichtungsprozess eine immer höhere Bedeutung. Dabei ist die Auftragsstärke ein wichtiges Qualitätskriterium. Nur eine zeitnahe schnelle Messung…

Teilen:

.png)