Komplexität und Integrationstiefe von Elektronik ist heute um ein Vielfaches höher als noch vor wenigen Jahren. Gleichzeitig sind die Erwartungen der Kunden bezüglich der Zuverlässigkeit und Qualität neuer Geräte sehr hoch. Durch diese Entwicklung steigt die Bedeutung von 3D-Röntgeninspektionsverfahren. Saki hat auf Basis der Advanced Planar Computed Tomography (APCT) das Inline-System für flächige Komponenten BF X1 realisiert.

Christian Brozinski, General Manager Saki Europe GmbH, Augsburg

Mobiltelefone sind inzwischen smart, Notebooks und Net-PCs werden nicht nur leistungsfähiger, sondern auch immer leichter und schlanker. Wir erleben bei elektronischen Geräten eine nie dagewesene Komplexität und Leistungsdichte. Im Automobil beginnt sich unterdessen der Hybridantrieb durchzusetzen. Gleichzeitig geht die Entwicklungsarbeit der Automobilbranche deutlich in Richtung E-Mobility. Beide Trends verlangen nach immer komplexerer Leistungselektronik. Die hier verbauten Steuermodule mit IGBT Technologie und Direct Copper Bonding (DCB) stellen ganz neue Herausforderungen an die Qualitätssicherung und Inspektion.

Es ist zwar nichts Neues, dass Elektronikfertigung ständigem Wandel unterworfen ist. Doch die oben genannten Beispieltrends, verstärkt noch durch die wirtschaftliche Krise, führen aktuell zu einem ganz besonderen Umbruch. Der sich in den vergangenen Jahren abzeichnende Trend hin zu immer höherer Komplexität und Integrationstiefe verstärkt sich zunehmend. Desweiteren steigen die Ansprüche der Kunden. Wer würde es heutzutage noch akzeptieren, ein neu erstandenes Mobiltelefon oder ein Note- oder Netbook nach dem Kauf erst einmal dahingehend auszuprobieren, ob das Gerät überhaupt funktioniert, etwas was Kunden vor 10 bis 15 Jahren bei der damals neuen Technologie durchaus noch zu akzeptieren bereit waren. Stellt sich also die Frage, wie die Qualitätssicherung der Produktion geleistet werden kann und wie sich die 100% -Inspektion von sicherheitsrelvaten Bauteilen bewältigen lässt.

Bedeutung von Röntgeninspektion steigt

In dieser Situation steigt die Bedeutung von Röntgeninspektionsverfahren, um die immer größer werdende Lücke in der Inspektionstiefe zu schließen, die klassische Verfahren wie die optische Prüfung oder elektrische und Funktionstests offen lassen. Röntgenverfahren können verdeckte Strukturen auch bei komplexen mehrschichtigen Aufbauten untersuchen.

Gerade letztere bedingen jedoch modernste 3D-Röntgenverfahren, da bei der klassischen 2D Röntgeninspektion wie auch bei einfachen auf Tomosynthese beruhenden 3D Verfahren weder die Tiefenauflösung, noch der Kontrastumfang in den Bildern ausreichen, um modernen Ansprüchen an die Fehlererkennbarkeit zu genügen.

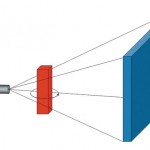

Ist die Rede von modernen 3D Röntgenverfahren, denkt man unweigerlich sofort an die klassische 3D Computertomografie, auch axiale 3D CT genannt. Diese hat sich mittlerweile im technischen Bereich etabliert und wird zunehmend auch in einer Produktionsumgebung und nicht mehr nur im Labor zur Qualitätskontrolle eingesetzt. Leider ist die axiale CT, bei der der Prüfling komplett um 360° zwischen Röntgenquelle und Detektor gedreht wird, nicht für die Inspektion von flächigen Bauteilen geeignet und kann somit nicht für die Baugruppeninspektion angewandt werden. Der Grund hierfür ist zum Einen, dass solch eine Drehung bei der notwendigen Vergrößerung gar nicht realisiert werden kann, ohne mit dem Bauteil an der Röhre anzustoßen und zum Anderen, dass die Röntgenstrahlung das Bauteil in seiner längsten Ausdehnung, d.h. in der Fläche, nicht durchdringen kann.

Axiale CT nicht geeignet für Baugruppeninspektion

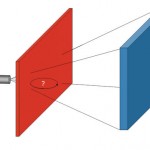

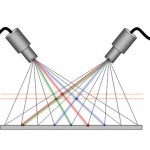

Diese Problematik ist seit jeher bekannt und bereits Mitte der 70er Jahre des letzten Jahrhunderts wurde mit der sogenannten Laminografie, auch Tomosynthese genannt, ein ein-faches alternatives 3D Verfahren entwickelt, das durchaus auch sehr erfolgreich in der Produktion eingesetzt wurde. Bei der Laminografie befindet sich im Grundsatz die Röntgenquelle auf einer Seite des flächigen Prüflings und der Röntgendetektor auf der gegenüberliegenden Seite. Der zu prüfende Bereich des Bauteils wird nun aus verschiedenen Richtungen durchstrahlt und zumindest bei den moderneren Verfahren bei denen digitale Detektoren zum Einsatz kommen, werden die so erhaltenen Einzelbilder, die so genannten Projektionen, digital gespeichert und anschließend zu einem 3D Datensatz des Bauteils verrechnet. Die eigentliche Messanordnung ist vom Prinzip her bei all diesen Verfahren mehr oder weniger gleich und wird Laminografie genannt. Die Verfahren unterscheiden sich jedoch in der Verarbeitung der Messdaten. Leider gibt es hier keinen einheitlichen Sprachgebrauch, was es mitunter schwierig macht, sie rein von ihrer Bezeichnung her zu unterscheiden. Letztendlich benutzen aber alle gängigen Methoden die so genannte Tomosynthese oder digitale Tomosynthese die eine digitale Nachbildung des alten klassischen Verfahrens aus den 70er Jahren ist. Bei diesem ergab sich ganz einfach durch die geometrische Abbildung eine einzelne Fokusebene im Bauteil, die scharf auf dem Detektor abgebildet wurde. Alle Details und Komponenten ober- oder unterhalb dieser Fokusebene wurden auf Kreisen und somit verwischt und unscharf dargestellt.

Der Nachteil einer solchen Methode liegt auf der Hand. Zum Einen kann pro Messung nur eine einzelne Ebene rekonstruiert werden, zum Anderen überlagern die Bildinformationen aus den anderen Ebenen, wenn auch verwischt, die eigentliche Information und reduzieren so die Kontrastauflösung und somit die Fehlererkennbarkeit ganz erheblich. Will man eine Null-Schlupf Strategie in der Produktion verfolgen führt dies aufgrund der geringen Bildqualität unweigerlich zu einem explosionsartigem Anstieg der Pseudofehlerrate, was nicht akzeptabel ist.

Bisheriger Nachteil: Zu viel Hintergrundinfo

Neuere Verfahren, bei denen keine kontinuierliche Bewegung mehr erfolgt und bei denen die Messdaten digital vorliegen, sind zumindest in der Lage den ersten Nachteil zu überwinden. Sie sortieren einfach die Messdaten im Rechner für jede gewünschte Ebene um und liefern somit einen 3D Datensatz und nicht nur eine einzelne Fokusebene. Trotzdem verbleibt der ganz wesentliche Nachteil, dass in jeder betrachteten Ebene die Informationen aller anderen Bauteil-ebenen als Hintergrund vorhanden sind, was zu einer sehr geringen Kontrastauflösung und damit zu deutlichen Beschränkungen in der Fehlerdetektion führt. Selbst die Anwendung modernster Bildverarbeitung und Filtertechniken vermag nur sehr begrenzt zu einer Verbesserung zu führen.

Weiterentwickelte Tomosynthese

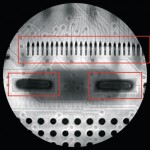

Das japanische Unternehmen Saki hat sich zusammen mit seiner deutschen Tochterfima MacroScience Technology, die seit über 30 Jahren auf dem Gebiet der Röntgenprüfung tätig ist, dieses Problems angenommen und mit der BF X1 ein Inline 3D Röntgeninspektionssystem entwickelt, dass dieses Problem überwindet. Die BF X1 nutzt keine einfachen digitalen Tomosyntheseverfahren oder einfache klassische CT Verfahren, sondern die so genannte Advanced Planar Computed Tomography (APCT), eine spezielle Planare CT, die eine auf die Geometrie der Messanordnung maßgeschneiderte gefilterte Rückprojektion verwendet. Der wesentliche Vorteil dieses Verfahrens ist der, dass eine wirkliche mathemathische Berechnung der Bauteilebenen erfolgt, keine irgendwie geartete schlichte Umsortierung von Messdaten. In den so rekonstruierten Ebenen sind keine der oben beschriebenen Verwischungseffekte mehr enthalten. Die rekonstruierten Bilder sind klar und scharf, ohne jedoch mehr Messdaten, d.h. Projektionen als eine herkömmliche Tomosynthese zu benötigen. Der deutlich höhere Rechenaufwand gegenüber den auf Tomosynthese basierenden Verfahren stellt in Zeiten moderner PCs, die parallelisiertes Rechnen ermöglichen, keinerlei Problem mehr da.

Aufgrund der herausragenden Bildqualität sind nunmehr erstmals sowohl eine exzellente Fehlererkennungsquote als auch gleichzeitig eine geringe Pseudofehlerrate erreichbar.

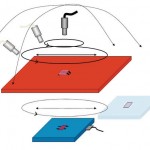

Im Vergleich zum bisherigen Stand der Technik wurde beim Anlagendesign weiterhin auch darauf Wert gelegt, Messungen mit einen sehr großen Laminografiewinkel zu ermöglichen, d.h. ein Bauteil anstatt mit einer üblichen Auslenkung von ±15° mit einer Auslenkung von bis zu ±45° zu untersuchen. Dies bedeutet eine ganz immense Steigerung der Tiefenauflösung und verbesserte Trennung von Platinen Vorder- und Rückseite, sowie die Möglichkeit der Untersuchung von Multilayer Baugruppen und Stacks.

Hervorragende Kontrastauflösung

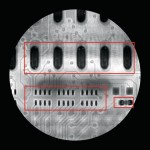

Die hervorragende Kontrastauflösung ermöglicht auch die Inspektion von Baugruppen, für die es bis dato einfach keine Untersuchungsmöglichkeit gab. Leistungselektronik wie z. B. Steuermodule mit IGBT Technologie und Direct Copper Bonding bestehen aus einem Sandwich von Kupferlagen, Keramik und mehrlagig flächig aufgelöteten Halbleiterelementen. Aufgrund der hohen Ströme, die durch diese Bauteile fließen ist eine Kontrolle der dünnen Lötebenen auf Poren (Voids) unabdingbar, da diese den Leitungsquerschnitt verringern und so zu einer Wärmeentwicklung führen können, die das Bauteil schlimmstenfalls zerstören kann. Bisherige Inspektionsversuche mit 2D Verfahren scheiterten jedoch an der Überlagerung der Strukturen im resultierenden Bild und die einfachen 3D Tomosyntheseverfahren, die bis dato Stand der Technik waren, lieferten keine hinreichende Kontrastauflösung, um Voids in den dünnen Lotlagen erkennen und zuordnen zu können. Mittels der APCT ist nunmehr erstmals eine aussagekräftige Inspektion des gefertigten Endprodukts möglich.

Detektor: 2 Jahre Garantie auch bei Dauereinsatz

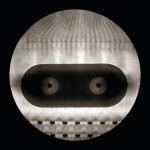

Die BF X1 unterscheidet sich aber nicht nur in ihrem verwendeten Rekonstruktionsprinzip grundlegend von anderen 2D und 3D Inspektionsmaschinen. Es kommen darüber hinaus speziell weiterentwickelte Hardwarekomponenten zum Einsatz, die einen stabilen und dauerhaften Inlinebetrieb bei gleichbleibend hoher Leistungsfähigkeit ermöglichen.

So wird eine hochauflösender und besonders langlebiger, verschleißfreier Röntgendetektor eingesetzt, der aufgrund seines Konstruktionsprinzips keine Alterungseffekte aufweist. Eine Tatsache, die dadurch unterstrichen wird, dass selbst beim Inline-24/7-Betrieb zwei Jahre Garantie auf den Detektor gegeben wird. Auch die Röntgenröhre ist für hohe Leistungen bei gleichzeitig sehr hoher Auflösung im Inlinebetrieb modifiziert und optimiert. Langlebige Linearmotoren sorgen für hohe Geschwindigkeit des Manipulators bei höchster Präzi- sion.

Unsere Webinar-Empfehlung

Die 3D-Messung und Inspektion des Lotpastendrucks ist ein wichtiges Qualitätswerkzeug. Dieses funktioniert nur mit den richtigen Toleranzen und Eingriffsgrenzen.

Teilen:

.png)