Seit der Gründung 1983 durch Robert Ciardella, Alec Babiarz und Philip Maiorca hat sich Asymtek zu einem weltweit führenden Unternehmen für automatische Fluid-Dispenssysteme entwickelt. Die Gründungsmitglieder entdeckten damals die heute bezeichnete Benchtop Automation und richteten ihre Tätigkeit auf den Markt des automatisierten Benchtop-Präzi- sions-Fluid-Dispensen. Die EPP unterhielt sich mit dem Sales Manager Gerd Schulze zum aktuellen Stand des Unternehmens.

1996 wurde Asymtek in das amerikanische Nordson-Unternehmen eingegliedert. Wie stellt sich das Unternehmen, gerade im Hinblick auf die Zugehörigkeit zu einem amerikanischen Unternehmen, der Wirtschaftskrise?

Bis 1996 hat Asymtek als mittelständiges Unternehme Dosieranlagen für die Elektronik- und Halbleiterindustrie entwickelt und ist zusätzlich ein OEM-Partner für Nordson gewesen. Die Nordson Beschichtungsanlagen wurden mit den Asymtek Robotern ausgerüstet und fortan weltweit eingesetzt. Durch die Eingliederung von Asymtek in die Nordson Corporation (NASDAQ: NDSN) konnte Asymtek von Nordsons Größe und Finanzkraft erheblich profitieren. Viele unserer Kunden sind international tätig und erwarten für ihre Produktionsstandorte, unabhängig von der geographischen Lage, einen umfassenden, kompetenten und reibungslosen Service vor Ort. Dies beinhaltet sowohl Applikationsunterstützung als auch Ersatzteilversorgung und direkte technische Unterstützung. Aufgrund der damit verbundenen hohen Kosten und Anforderungen kann dies für kleinere Unternehmen, gerade in der heutigen Situation, eine nur schwierig zu lösende Aufgabe darstellen. Durch die breite Basis und das Netzwerk von eigenen Niederlassungen und kompetenten Partnern vor Ort hat Asymtek auch in diesem Bereich eindeutige Vorteile zu bieten. Unsere Kunden sehen uns nicht als bloßen Lieferanten für einzelne Komponenten, sondern als Anbieter von zuverlässigen Gesamtlösungen, die bezüglich Durchsatz und Präzision höchsten Anforderungen entsprechen. Durch die permanente Weiterentwicklung unserer Verfahren sind wir in der Lage, äußerst zuverlässige Systeme mit umfassenden Regelungs- und Traceability-Funktionen zur Verfügung zu stellen, die im laufenden Prozess erhebliche Kosteneinsparungen ermöglichen. In vielen Fällen geht es heute nicht mehr alleine darum, wie eine bestimmte Aufgabenstellung gelöst werden kann, sondern zusätzlich muss die Absicherung auch über einen langen Zeitraum sichergestellt sein. Auch soll der so genannte Cost of Ownership, also die laufenden Produktionskosten, reduziert werden. All diese Punkte haben wir bei unseren neueren Entwicklungen besonders berücksichtigt, insofern sehen wir uns in unserem Umfeld sehr gut aufgestellt.

Als Aussteller der SMT hat Asymtek bestimmt mit Neuerungen aufzuwarten. Um was dreht es sich hierbei?

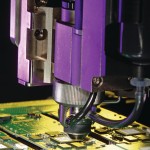

Sowohl für die automatischen Dosierverfahren, als auch für die selektive Beschichtung, haben wir neue Plattformen entwickelt, um die bestehenden Anforderungen unserer Kunden noch besser abdecken zu können. Neben höherer Leistung, die Beschleunigung und Verzögerung wurde beispielsweise von 0,25 g auf 1,0 g angehoben und die Verfahrgeschwindigkeit auf 1.000 mm pro Sekunde gesteigert, konnte auch die Präzision und die Wiederholgenauigkeit verbessert werden. Durch diese Maßnahmen werden bei verbesserter Qualität zusätzlich auch ein höherer Durchsatz und kürzere Taktzeiten ermöglicht, und die Betriebskosten lassen sich weiter reduzieren. Gerade in Reinräumen ist der Flächenbedarf ein großes Thema und ebenfalls ein entscheidender Kostenfaktor. Für diese Anwendungen haben wir sehr schmale Plattformen entwickelt. Sie bieten die gleiche Funktionalität wie die bisherigen Anlagen, haben aber nur noch eine Breite von ca. 600 mm und lassen sich so auch unter schwierigen Bedingungen kosteneffizient in die Fertigung integrieren. Aber auch bei den Lackversorgungen und Beschichtungsventilen gibt es Neuerungen. Asymtek hat als Pionier vor rund 15 Jahren die kontaktlose Dosierung, das so genannte Jetten entwickelt und vorgestellt. Im Laufe der Zeit wurde die kontaktlose Dosierung von uns natürlich immer weiter entwickelt und zwischenzeitlich ist es mehr und mehr zum Industriestandard geworden. Wir werden auf der SMT eine ganze Familie von unterschiedlichen Jet-Ventilen vorstellen. Je nach Anwendung können pneumatisch oder Piezo betätigte Jet-Ventile eingesetzt werden, wodurch sich die Flexibilität für die Anwendung natürlich deutlich erhöhen lässt. Durch die Steuerung der Anlagen lassen sich sowohl einzelne Punkte, beispielsweise für die Dosierung von SMD-Klebstoffen, oder aber auch geschlossene Linien oder beliebige andere Geometrien, präzise und wiederholgenau applizieren. Diese Technik lässt sich deshalb für sehr viele unterschiedliche Anwendungen erfolgreich einsetzen und ist wesentlich problemloser als die klassische Nadeldosierung. Ein weiterer Schwerpunkt für uns liegt in der Entwicklung von automatischen Regelungen für die Dosier- und Beschichtungsanlagen, um die Prozesskontrolle und Prozesssicherheit weiter zu verbessern.

Softwarekontrolle für Prozesssicherheit, welcher direkte Nutzen besteht für den Anwender?

Kurz gesagt erfasst die Anlage dabei automatisch alle relevanten Verarbeitungsparameter und gibt eine Warnung oder Fehlermeldung aus, wenn sich einer dieser Parameter außerhalb des vorab festgelegten Toleranzbereiches befindet. Falls erforderlich kann dabei auch eine zusätzliche Kommunikation mit einem übergeordneten Linienrechner erfolgen. So wird wirkungsvoll verhindert, dass Produkte versehentlich fehlerhaft bearbeitet werden und hohe Folgekosten entstehen können. Mit Hilfe dieser integrierten Kontrollmodule lässt sich die Prozesssicherheit deutlich steigern und auch der Yield wird erheblich verbessert. Das hört sich relativ einfach an, ist aber in Wirklichkeit ein ziemlich komplexes Thema, mit dem wir uns sehr lange Zeit beschäftigt haben, bevor es schließlich in die Serie übernommen werden konnte. Zunächst haben wir unterschiedliche Regelungen für die einzelnen Anwendungen entwickelt. Bei der Beschichtung ist es beispielsweise die automatische Messung und Überwachung der Auftragsbreite durch einen Laser. Im Falle von Dosieranwendungen kann es das so genannte Mass-Flow-Calibration-Verfahren sein, bei der eine hochpräzise Laborwaage das Gewicht eines einzelnen Dosierpunktes ermittelt. Entscheidend ist jedoch, dass die jeweilige Regelung komplett in die Software der Anlage eingebunden worden ist. In frei wählbaren Intervallen finden die Messungen automatisch statt, und die Anlage kann eventuelle Schwankungen automatisch ausgleichen. Ein weiterer Vorteil besteht darin, dass äußere Einflüsse weitestgehend eliminiert werden können. Bei einfachen oder älteren Anlagen werden sehr häufig die Verarbeitungsparameter manuell über die entsprechenden Regler an der Anlage eingestellt. Dies birgt natürlich auch das Risiko, dass Einstellungen versehentlich falsch vorgenommen werden können oder wichtige Einstellungen unbemerkt verändert werden. Ein sehr hohes Risiko gerade bei automatischen Prozessen, da anschließend unter Umständen eine große Anzahl von Produkten mit falschen Verarbeitungsparametern gefertigt werden können. Bei unseren Neuentwicklungen konnten wir dieses Risiko weitestgehend vermeiden. Es befinden sich keinerlei manuell zu bedienenden Regler mehr an der eigentlichen Anlage. Alle relevanten Einstellungen werden über die Software vorgenommen. Dadurch lassen sich zwei wesentliche Vorteile erzielen: zum einen kann durch Passwort Schutz verhindert werden, dass nicht autorisierte Personen eigenmächtig Parameter verändern und so das Ergebnis beeinträchtigen. Zusätzlich können jetzt aber auch die eingestellten Werte automatisch durch die Software überwacht, angepasst und gespeichert werden. Erst dadurch ist mehr Prozesskontrolle und eine verbesserte Produktionssicherheit überhaupt ermöglicht. Und dies sind die wesentlichen Voraussetzungen für eine rationelle und kosteneffiziente Fertigung.

Was plant Asymtek noch im Laufe dieses Jahres?

Sie werden sicherlich verstehen, dass ich zum jetzigen Zeitpunkt noch keinen detaillierten Informationen über unsere Neuentwicklungen zur Verfügung stellen kann. Aber soviel möchte ich doch schon verraten, das Spektrum unserer Auftragstechnologien wird erweitert werden. Neue Dosierventile und Beschichtungsköpfe werden unseren Kunden mehr Flexibilität bei Ihren Anwendungen ermöglichen und wie zuvor beschrieben die Prozesssicherheit weiter verbessern.

EPP 440

Unsere Webinar-Empfehlung

Die 3D-Messung und Inspektion des Lotpastendrucks ist ein wichtiges Qualitätswerkzeug. Dieses funktioniert nur mit den richtigen Toleranzen und Eingriffsgrenzen.

Teilen:

.png)