Mit steigenden Qualitätsanforderungen in der Elektronikfertigung wächst auch die Zahl von Bestückungslinien, die mit AOI-Systemen ausgestattet sind. Sie erkennen Fehler, helfen dem Anwender Fehlerursachen zu eliminieren und sollen schließlich die Linie so gut überwachen, dass Fehler möglichst gar nicht erst auftreten.

Cathy Combet & Régis Braisaz, ViTechnology, Saint Egrève (Frankreich)

Die Verwendung immer kleinerer Komponenten erfordert immer größeres Auflösungsvermögen von AOI. Wegen der Notwendigkeit der Kostenreduzierung müssen die Fertigungslinien andererseits jedoch immer schneller arbeiten. AOI muss trotz der wachsenden Anforderungen von der Bauteilseite in punkto Geschwindigkeit Schritt halten, wenn es nicht zum Flaschenhals werden soll. Es liegt auf der Hand, dass diese gegensätzlichen Aspekte die Entwickler in ein gewisses Dilemma bringen, das zu lösen verschiedene Ansätze angeboten werden, mit unterschiedlichem Erfolg.

Ein klassisches Visionsystem besteht aus einem Bilderfassungsgerät sowie einem Beleuchtungssystem und verschiedenen Software-Algorithmen. Letztere haben die Aufgabe, erfasste Bildmerkmale zu interpretieren, um Bestückungsfehler aufzudecken. Das Auflösungsvermögen jedes Vision-systems ist durch die physikalische Pixelgröße des Kamerasensors sowie die Vergrößerung durch das Objektivsystem bestimmt. Daraus ergibt sich der Parameter „Pixelgröße“ des Systems, die denjenigen Ausschnitt der Realität definiert, den ein Kamerapixel darstellen kann. Ist ein Bildmerkmal aus der realen Welt kleiner als die Pixelgröße, können Anwesenheit oder Abwesenheit dieses Merkmals nicht erfasst und festgestellt werden.

Ausgereifte und zuverlässige Bildsensoren für den Industrieeinsatz bewegen sich typisch im Bereich um 4 Megapixel. Eine 4-Megapixel-Einheit hat 2 048 x 2 048 Pixels. Bezogen auf eine „Abfrage-Fläche“ von 15,15 mm x 15,15 mm, entspricht dies der Größe eines Kamerapixels von 7,4 µm. Wenn unser Inspektionsfeld also 15,15 mm x 15,15 mm groß wäre, dann hätte ein Bildpixel 7,4 µm. Wäre unsere Inspektionsfläche 45 x 45 mm groß, entspräche die Größe unseres Bildpixels etwa 22 µm. Eine Vergrößerung des Inspektionsfeldes bedeutet bei gleichem Bilderfassungssystem eine Verringerung der Abfragepixelgröße.

Ein erster Ansatz wäre demnach, sich lediglich auf die Optik zu verlassen und mittels Objektivsystem die betrachtete Szene zu vergrößern. In manchen Fällen ist dies eine akzeptable Option. Jedoch bedeutet die damit verbundene Reduzierung des Blickfeldes, dass mehr Bilder aufgenommen werden müssen. Dadurch steigt die Zykluszeit an. Idealerweise benötigen wir ein großes Sichtfeld und eine hohe Genauigkeit, um ein breites Spektrum von Bauteilen, von großen QFPs bis hinunter zu kleinen 01005-Chips zu analysieren.

Ein weiterer Ansatz besteht in der Verwendung von mehreren Kameras, um die gleiche Fläche mit höherer Auflösung zu erfassen. Als kritischer Faktor erweist sich hier die Notwendigkeit, eine gemeinsame Kalibrierung der Kameras untereinander herzustellen und beizubehalten. In aller Regel führt dies zu höheren Kosten für das Equipment sowie höheren Unterhaltungskosten (Costs of Ownership). Deswegen ist das nicht der beste und effizienteste Weg, um die Anforderungen der Industrie zu erfüllen – selbst dann nicht, wenn die dadurch erreichbaren Genauigkeiten ein Fenster zur Prozesssteuerung des Bestückungssystems öffnen könnten.

Seit einiger Zeit gibt es einen dritten Ansatz, bei dem ein zuschaltbares Objektiv eingesetzt wird, um über kritischen Bereichen eine Vergrößerung sowie höhere Auflösungen zu erreichen. Man muss jedoch nochmals darauf hinweisen, dass eine solche Lösung zu höherem Zeitbedarf für die Inspektion führt und in hohem Maße von mechanisch betätigten Systemen abhängig ist, was sich ungünstig auf die Wiederholbarkeit des Prozesses auswirken könnte.

Um den hohen Anforderungen der Industrie gerecht zu werden, gilt es, modernste optische Systeme mit den besten am Markt erhältlichen Kamera-Erfassungssystemen zu kombinieren sowie Hochqualitätsoptiken und Subpixel-Fähigkeiten einzusetzen, wie sie aufgrund fortschrittlicher Bildverarbeitungsalgorithmen realisierbar sind. Subpixel-Technologien ermöglichen es, Objekteigenschaften mit einer weit höheren Auflösung zu lokalisieren als jene, die das Pixelraster eigentlich vorgibt. Außerdem müssen AOI-Systeme in der Lage sein, Objekte zu messen, anstatt lediglich deren An- und Abwesenheit festzustellen. Deshalb ist die Fähigkeit, Objekte oder Objektübergänge (Transitionen) mit großer Genauigkeit zu lokalisieren, eine zentrale Anforderung. Nur so wird es möglich, einen Prozess wirklich zu überwachen und nicht nur Fehler festzustellen. Subpixel-Technologien bieten die Möglichkeit präziser Messungen unter Nutzung kontinuierlicher Skalen – jenseits der Beschränkungen diskreter Rasterstrukturen, wie sie durch feste Pixelgrößen vorgegeben sind.

Die Subpixel-Welt

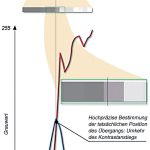

Anhand des Randerkennungs-Tools, auch Edge-Tool genannt, wird das Konzept im „zweidimensionalen Raum“ verdeutlicht.

Randerkennung: Grundlegende Randerkennungs-Werkzeuge erkennen Eigenschaften entlang einer Achse, die häufig entlang des Pixelrasters verläuft. Diese Werkzeuge nutzen eine Pixelreihe und interpolieren deren Grauwerte, um die Auflösung zu verbessern, während sie nach einem Übergang von hell zu dunkel suchen. Mit dieser einfachen Grauwerte-Korrelation ist die Genauigkeit auf ±1 Pixel beschränkt.

Etwas anspruchsvoller ist der Ansatz, auf mehreren Punkten der Pixelreihe einen Abweichungs-Operator anzuwenden, der in einem Winkel von 90° Transitionen, also Übergangspunkte zwischen hellen und dunklen Grauwerten, abfragt. Die tatsächliche, genaue Position der Transition befindet sich dort, wo ein Kontrastanstieg wieder umkehrt. An dieser Stelle der Kontrastanstiegs-Umkehr erreicht die Abweichung ihren Maximumwert. Wendet man dieses Verfahren an vielen Punkten der Pixelreihe an, ergibt sich eine genauere Randerkennung als mit einer bloßen Grauwerte-Korrelation, und: das Verfahren kennt keine Begrenzungen aufgrund einer festen Pixelgröße. Eine Auflösung von ±0.10 Pixel oder besser kann erreicht werden. Mustervergleich: Musterabgleichs-Tools, auch bekannt als normalisierte Korrelationstools, verwenden Bildausschnitte, die zuvor als Pattern oder Templates im Speicher abgelegt wurden. Das Tool vergleicht ähnlich große Ausschnitte des aktuellen Bildes mit dem Template in verschiedenen Positionen und errechnet einen Korrelationsfaktor. Dies ergibt eine Wahrscheinlichkeit dafür, dass das Muster mit einem Bereich in dem aktuellen Bild übereinstimmt, wobei die Genauigkeit 1 Pixel beträgt. Da ein Template typisch weit mehr Pixel enthält als ein Randdetektor, würde ein mehrfaches Untersuchen des Bildes mit dem Ziel einer gesteigerten Auflösung zu einer dramatischen Erhöhung von Speicherbedarf und Suchzeit führen. Die meisten Mustererkennungswerkzeuge bieten eine Feinsuch-Option, welche zu einer Verbesserung der Auflösung auf allenfalls ¼ Pixel führt – jedoch auf Kosten des Speicherbedarfs und der Suchzeit.

Vorteile von Subpixel-Tools

ViTechnology nutzt Kalibrierungs- und Bildverarbeitungs-Algorithmen, die zu dem Zweck entwickelt wurden, um die für eine Bauteilerkennung und Lokalisierung erforderlichen, präzisen Messungen zu ermöglichen. Darüber hinaus sind diese Algorithmen unempfindlich gegenüber Bauteilvariationen wie z. B. Farbabweichungen der Bauteilkörper, Größenunterschieden, Positions- und Winkeltoleranzen – und sie bieten eine unübertroffene Präzision.

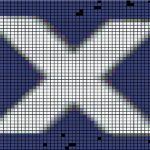

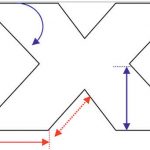

Wie in Bild 2 dargestellt, versucht die pixel-basierte Technologie einen Gegenstand durch das Zählen von Pixeln und den Vergleich mit einem abgespeicherten Template zu erkennen. Diese Methode ist relativ langsam und wird durch Abweichungen in Farbe, Hintergrund, Größe und Rotation nachteilig beeinflusst. Das Vectoral Imaging hat zum Ziel, die Probleme der rasterbasierten Analyse zu überwinden. Es transformiert die vom Bilderfassungssystem ermittelten Pixelmuster in die Beschreibung einer geometrischen Form (Bild 3), und es extrahiert und lokalisiert Objektmerkmale, etwa Objektkonturen, konvertiert sie vom Pixelraster in Vektoren und analysiert sie als geometrische Form. Ein vorher abgespeichertes Set von Vektoren, das entweder von einem Bild extrahiert oder aus CAD-Daten generiert wurde, wird mit den Vektoren verglichen, die aus dem aktuellen Bild extrahiert wurden. Das Tool hat eine Genauigkeit von bis zu 1/40 Pixel in Bezug auf die Position und von bis zu 1/50 Pixel in Bezug auf den Rotationswinkel eines Zielobjekts. Auf den kleinsten Zielbauteilen, wie zum Beispiel 01005-Chips, welche nur 5 x 10 Pixel repräsentieren (bei einer Pixelgröße des Systems von 26 µm), liegt die Genauigkeit bei 1/20 Pixel, also etwa 1 Mikron. Die Vektor-Extraktion nutzt einen multidirektionalen Subpixel-Randerkennungs-Algorithmus (ähnlich dem in Bild 1 beschriebenen). Dieser generiert ein Set von Vektoren, das die äußeren Grenzen des Objektes repräsentiert. Jeder Vektor hat mit Subpixel-Genauigkeit errechnete echte Koordinaten- und Winkelwerte. Nach erfolgter Vektor-Extraktion vollziehen sich alle nachfolgenden Schritte im Rahmen der Vergleichsoperationen allein auf mathematischer Ebene, wobei ein Set von Referenz- Vektoren mit einem Set von Vektoren des aktuellen Bildes korreliert wird.

Das Set von Vektoren, das ein aktuelles Objekt beschreibt, kann problemlos und effizient konvertiert, rotiert, skaliert, gestreckt oder verzerrt werden, ohne dass Aussagefähigkeit und Gültigkeit der Messung dadurch irgendwie beeinträchtigt würden. Die Genauigkeit bleibt von Variationen der Orientierung, Größe und sogar Schattierung völlig unbeeinflusst. Dies bedeutet eine sehr große Lokalisierungsgenauigkeit, denn die Vector Templates entsprechen den aktuellen Vektoren optimal. Jeder einzelne Vektor trägt dazu bei, das Ergebnis der Positionierung zu verfeinern. Die Ergebnisse hängen nicht mehr von dem Pixelraster ab. Vectoral Imaging bedeutet echtes Messen, und wird heute für die präzise Bauteilinspektion in breitem Umfang genutzt. Darüber hinaus setzt das Unternehmen ein vielfältiges Spektrum anderer Bildverarbeitungs-Tools ein. Einige dieser Tools basieren auf fortschrittlichen Randlokalisierungsverfahren, um Bauteilkörper und Bauteilanschlüsse zu erkennen. Jenseits von Bildverarbeitungsalgorithmen, die zum Erkennen von Bildmerkmalen eingesetzt werden, ist ein leistungsfähiger Kalibrierungs-Algorithmus ein weiterer wichtiger Schlüssel zur Erreichung guter Subpixel-Genauigkeit. Das Bild, das den Prozeduren eines Merkmalerkennungs-Algorithmus unterzogen wird, wurde mit einem kompletten optischen System einschließlich des Objektivsystems gewonnen. Daraus resultiert eine flache Darstellung einer dreidimensionalen Szenerie mit all den damit verbundenen optischen Verzerrungen und Fehlern. Aus diesem Grunde kann die Konvertierung vom Pixelraster in tatsächliche Koordinatenwerte nicht auf simplen linearen Gleichungen basieren. Es werden fortgeschrittene, nichtlineare Kalibrierungs-Algorithmen verwendet, um das Beste aus den für die Subpixel-Lokalisierung eingesetzten Tools herauszuholen. Zusätzlich kommt ein eigens entwickeltes telezentrisches Objektivsystem zum Einsatz, das ein vollständig orthogonales Abbild über das gesamte Blickfeld hinweg sicherstellt.

Resümee

Die AOI-Inspektion in SMD-Bestückungslinien bleibt nach wie vor ein anspruchsvolles Applikationsfeld für AOI-Anwendungen. Wir haben gezeigt, dass die in vielerlei Hinsicht überlegene Subpixel-Technologie in der Lage ist, Bauteilfehler sowohl mit der größten Genauigkeit wie auch mit der größtmöglichen Geschwindigkeit zu lokalisieren. Die Kombination von State-of-the-Art-Bilderkennungssystemen mit spezifisch entwickelten optischen Systemen eröffnet zusammen mit der programmierbaren Ausleuchtung und der leistungsstarken Subpixel-Technologie die beste heute erhältliche sowie zukunftssichere Lösung für SMD-Bestückungslinien auf dem weltweiten Markt. Das Unternehmen bietet eine breites Spektrum an Tools für das Subpixel Visioning – von Werkzeugen, die auf Randerkennungs-Algorithmen basieren bis hin zu Tools für die Vektorformen-Erkennung auf höchstem Niveau. Die Qualität dieser Algorithmen bietet Flexibilität hinsichtlich unterschiedlicher Bauteiltechnologien bei gleichzeitig unkomplizierten Maschinenkonzepten und akzeptablen Zeiten für die Inspektion. Darüber hinaus verbindet man das Vectoral Imaging mit fortgeschrittenen Kalibrier-Algorithmen, um beste Genauigkeit und Wiederholbarkeit zu bieten, eine Grundvoraussetzung für Fehlerprävention und effizienten Closed-Loop-Einsatz.

EPP 416

Subpixel in wenigen Worten

ViTechnologys Algorithmen, die zur Lokalisierung von Bauteilen eingesetzt werden, sind nicht an das Pixelraster gebunden. Vectoral Imaging extrahiert die Bauteilumrisse und analysiert sie auf mathematischer Ebene, so dass das jeweils erfasste Bauteil mit einer Genauigkeit lokalisiert wird, die größer ist als von der Pixelgröße gemäß Pixelraster vorgegeben.

Unsere Webinar-Empfehlung

Conformal Coating ist ein wichtiges Verfahren, um elektronische Baugruppen vor dem vorzeitigen Ausfall zu schützen. Damit bekommt der Beschichtungsprozess eine immer höhere Bedeutung. Dabei ist die Auftragsstärke ein wichtiges Qualitätskriterium. Nur eine zeitnahe schnelle Messung…

Teilen:

.png)