Lotpasten werden in fast unüberschaubar vielen Varianten und Rezepturen auf dem Markt angeboten. Jede Paste hat ihre Vor- und Nachteile, deshalb fällt es schwer, den Überblick über das große Sortiment zu behalten. Die Artikelserie gibt einen umfassenden Überblick über die gesamte Thematik der Lotpasten. Dieser zweite Teil der Reihe beschäftigt sich mit Lotpasten-Eigenschaften wie Bearbeitungsfähigkeit, Adhäsion sowie Benetzungsfähigkeit und behandelt zudem den Einfluss des Lötprofils auf den Fertigungsprozess.

Dipl. Chem. Mehdi Djavadi, Pek3, Wolfratshausen / Manabu Itoh, Direktor Lötmittel Koki, Japan

Zur Auswahl der optimalen Lotpaste muss, neben den Druckeigenschaften und der Zuverlässigkeit, auch ihre Bearbeitungsfähigkeit beachtet werden. Seit dem Reduzieren der Pitch-Abstände – einschließlich 0,4-mm-Raster, µBGA (0,3 mm Raster) sowie 0402 – kommt der Stillstandszeit auf der Schablone immer mehr Bedeutung zu. Sie ist die Zeit, die die Paste ohne Bewegung auf der Schablone verbleiben kann, ohne ihre Druckeigenschaften zu verlieren. Die Reaktion der Lotpaste auf die Stillstandszeit oder Pausen wird von den rheologischen Eigenschaften sowie von der natürlichen Fähigkeit des Übergangs der Lotpaste vom „Ruhezustand“ zum „Arbeitszustand“ beeinflusst. Es kann festgestellt werden, dass die Lotpasten mit verhältnismäßig hoher Thixotropie, wie etwa SE(S)4-M953i, über eine verhältnismäßig kurze Stillstandszeit verfügen, da sich die Thixotropie innerhalb 30 min regeneriert und die Rheologie verschlechtert wird, was während der ersten Andrucke schlechte Druckergebnisse mit sich bringt.

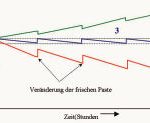

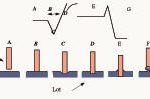

Die Lebensdauer der Paste ist die Zeit, in der die Lotpaste nach mehreren Zyklen von Abdruck/Leerlauf auf der Maske bearbeitet werden kann, ohne dass sie ihre Eigenschaften (Druckbarkeit, Abdruckauflösung, Klebekraft usw.) verliert (Bild 1). Die Lebensdauer auf der Schablone wird hauptsächlich von der Thixotropie sowie dem Verdampfen des Lösemittels beeinflusst. Wenn beispielsweise die Lotpaste keine gute Thixotropie besitzt (Linie 1) und gedruckt wird, geht ihre Viskosität allmählich verloren, und am Ende der Operation entstehen viele Lötdefekte wie beispielsweise Überbrückungen, Anhäufung des Lötmetalls usw. Wenn das Lösemittel aus der Lotpaste zu schnell verdampft (Linie 2), steigt die Viskosität der Lotpaste an und klebt immer mehr am Rakel beziehungsweise an der Schablonenöffnung. Linie 3 kennzeichnet eine Lotpaste, die eine ideale Lebensdauer für die Maske besitzt. Das Maß der Veränderung der Viskosität (A) ist im Fall von kontinuierlichem Druck gering. Obwohl die Lotpasten von Koki während des Drucks einen verhältnismäßig niedrigen Rückgang der Viskosität aufweisen, wird empfohlen, die Umgebungstemperatur auf maximal 25 °C zu halten, um ein zu schnelles Verdampfen des Lösemittels zu verhindern.

Dauer und Kraft der Adhäsion

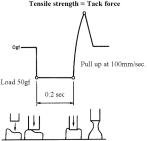

Die Klebrigkeit wird von den zwei Parametern Dauer und Kraft der Adhäsion gekennzeichnet. Die Dauer der Adhäsion ist die Zeitspanne, während der die Lotpaste noch klebrig genug ist, Bauteile nach dem Bestücken halten zu können. Die Kraft der Adhäsion kennzeichnet das Maß der Adhäsion, mit der die Lotpaste die Komponenten festhält. Die Dauer der Adhäsion der Lotpasten von Koki wird mit einem Adhäsionsmessgerät von Malcolm gemessen. Dazu werden auf eine Keramikplatte fünf Schichten von Lotpaste in einer Dicke von 200 µm mit einem Öffnungsdurchmesser von 6,5 mm aufgetragen. Darauf werden Testbauteile mit einer Kraft von 50 g für 0,2 s gepresst, wonach die Teile mit einer Geschwindigkeit von 100 mm/s aufgehoben und die Zugfestigkeit gemessen wird (Bild 2). Durch Wiederholen der Prüfung wird die Dauer der genügenden Adhäsion der Lotpaste bestimmt.

Die Dauer der Adhäsion wird am stärksten von den Lösemitteln beeinflusst. Da die Geschwindigkeit des Verdampfens des Lösemittels von entscheidender Bedeutung ist, hängt sie mit der Lebensdauer auf der Schablone sowie mit dem Slump-Widerstand zusammen. Es ist normalerweise zweckmäßiger, ein Lösemittel mit hohem Siedepunkt anzuwenden, da es langsamer verdampft und die Adhäsion länger aufrechterhalten werden kann. Das wirft die Frage des Typs des zu benutzenden Lösemittels auf, da die Lotpasten, die Lösungsmittel mit einem hohen Siedepunkt enthalten, stärker zum „Slumping“ neigen. Der Siedepunkt der von Koki benutzten Lösemittel liegt zwischen 230 und 300 °C. Um einen optimalen Kompromiss zwischen Viskosität, Geruch, Adhäsionseigenschaften und den weiteren Komponenten zu finden, werden allgemein zwei bis drei verschiedene Lösemittel verwendet.

Achtung Einsturzgefahr

Da wegen der hohen Bestückungsdichte der Platinen der Abstand zwischen den Leitern abnimmt, stellt die Einsturzeigenschaft eine der wichtigsten Eigenschaften der Lotpasten für empfindliche Anwendungen für Feinst-Raster dar. Wenn sich die Lotpaste um Pads ausbreitet, können mit den naheliegenden Landeflächen Brücken, Mikro-Lötkugeln usw. entstehen (Bild 3). Man unterscheidet drei Typen des Einsturzes der Seitenflanken eines Lotdepots:

• der Schereinsturz wird von Scherspannungen während eines kontinuierlichen Abdrucks verursacht,

• der statische Einsturz ist ein Einsturz ohne Scherspannungen bei Raumtemperatur und

• der durch Wärme verursachte Einsturz tritt während des Erwärmens (Vorwärmen und erneutes Erwärmen) auf.

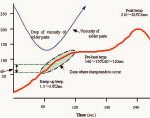

Die Einsturzeigenschaften der Lotpaste werden von mehreren Faktoren, beispielsweise der Konzentration des Flussmittels, der Viskosität, der Erweichungspunkte des Harzes und der thixotropen Stoffe, dem Siedepunkt des Lösungsmittels usw. beeinflusst. Der Widerstand gegen den durch Wärme verursachten Einsturz stellt den kritischsten Faktor für die drei Lötverfahren dar, weil er während der Vorheizphase eintritt. Bei wiederholtem Erwärmen ist die Lotpaste den in Bild 4 dargestellten Temperaturen ausgesetzt. Da die Temperatur in der ersten Phase zunimmt, werden die Feststoffe (Harze, thixotropische Stoffe und Aktivatoren) zusammen mit den im Flussmittel verbliebenen Rückständen des Lösemittels schnell weich. Danach findet ein Erhöhen der Viskosität proportional zum Verdampfen des Lösemittels statt. Wegen des Einsturzes der Lotpaste können in dieser Phase Lötfehler wie beispielsweise Brückenbildung und Lotwülste auftreten. Um das Maß des Einsturzes zu minimieren, muss eine optimale Kombination von Lösemitteln mit verschiedenen Siedepunkten und thixotropen Stoffen verwendet werden.

Auswirkungen der Benetzungsfähigkeit

In der Fertigung ist die Nacharbeit von Fehlern, die während des Herstellungsprozesses entstehen, eine komplizierte und kostspielige Aufgabe. Wegen ihrer schwierigen Nachweisbarkeit ist ein ungenügendes oder fehlendes Benetzen ein kritischer Fehler, der nach dem Verkauf der Baugruppe die Ursache von Beanstandungen sein kann. Die Baugruppen werden oft in Umgebungen verwendet, in denen sich die Temperatur und der Luftfeuchtigkeitsgehalt ändert, und in denen sie Vibrationen ausgesetzt sind. Wenn die Festigkeit der Lötverbindung ungenügend ist, können auf der Oberfläche der Verbindung Risse entstehen oder – was noch schlimmer ist – können sich die Bauteile lösen. Deshalb wird der Benetzungsfähigkeit der Lotpaste vor den anderen Erfordernissen wie etwa der Druckbarkeit, Dauer der Adhäsion usw. oft die höchste Priorität gegeben.

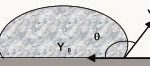

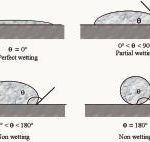

Die Benetzung ist das Ausbreiten des flüssigen Lots auf den Kontakten der Fügepartner. Wenn eine Flüssigkeit auf die Oberfläche eines Feststoffs gelangt, nimmt sie eine von den Eigenschaften der Flüssigkeit und des Feststoffs abhängende Form an (Bild 5). Der Winkel zwischen den Berührungslinien beim Kontaktpunkt zwischen dem Feststoff und der Flüssigkeit wird Kontaktwinkel genannt. Dieser bezeichnet die Benetzungsfähigkeit. Das Gleichgewicht der Benetzung wird von der Young-Gleichung YA = YB + YC cosu ausgedrückt. Dabei ist YA die Oberflächenspannung, YB die Oberflächenspannung zwischen dem Feststoff und der Flüssigkeit, YC die Oberflächenspannung der Flüssigkeit und u der Kontaktwinkel. YC cosu ist die Adhäsionsspannung. Die Benetzungsfähigkeit kann danach wie in Bild 6 dargestellt bezeichnet werden.

Die Oxidhaut auf der Oberfläche des Substrats ist das größte Hindernis für das Erreichen einer guten Benetzung. Das Flussmittel spielt daher auch in der Benetzbarkeit eine wichtige Rolle und besitzt dabei die Hauptfunktionen

• Entfernen der Oxidschicht von den Oberflächen des Substrates und des Lötmetalls,

• Reduzieren der Oberflächenspannung des Lötmetalls und

• Verhindern der wiederholten Oxidation wäh-rend des Erwärmens.

Wie bereits erwähnt wurde, besteht das Flussmittel aus Harz, Aktivatoren, thixotropen Stoffen und Lösemitteln. Die Harze sind hauptsächlich für das Entfernen der Oxidschicht und das Reduzieren der Oberflächenspannung verantwortlich, während die Aktivatoren das Verhindern erneuter Oxidation beeinflussen. Die thixotropen Stoffe und die Lösungsmittel üben keinen Einfluss auf die Lötbarkeit aus.

Das schlechte Benetzen von QFPs ist auf folgende Ursachen zurückzuführen:

• starke Oxidation des Grundmetalls, beispielsweise Kupfer und Phosphorbronze. Wenn ein Bauteil gefertigt wird, werden die Anschlüsse mit Lötmetall beschlagen, danach erfolgt das Formen und Schneiden. Die Legierung ist sofort nach dem Fertigen und auch während des Lagerns der Oxidation ausgesetzt.

• Verwendung schwer lötbarer Grundmetalle wie beispielsweise Alloy-42 (Fe, Ni, Pd).

Da das Raster bei diesen Bauelementen sehr fein ist, sind auch deren Anschlüsse dünner. Mit anderen Worten, sie können leicht verbogen werden. Zum Sichern der Steifheit der Pins werden Eisen- und Nickellegierungen verwendet. Wenn sich auf der Oberfläche einer solchen Legierung eine Oxidhaut bildet, kann diese nur sehr schwer wieder entfernt werden. Daher wird die Benetzungsfähigkeit der Lotpaste durch die Aktivierungskraft des Flussmittelaktivators und die Fähigkeit zum Entfer-nen der Oxidschicht bestimmt. Die Aktivatoren können in halogenbasiert (meistens Amin-Hydrochlorid) und organische Säuren unterteilt werden. Beide Substanzen reagieren mit dem Metalloxid und reinigen die Oberfläche. Die Intensität der Reaktion hängt von den Komponenten ab, wobei die Halogene von größerer Aktivität sind, obwohl ihr Korrosionspotenzial höher als das der organischen Säuren ist. Die Reaktionen der Halogene und organischer Säuren mit dem Kupferoxid kann mit den folgenden Ausdrücken beschrieben werden:

Aktivator auf Halogenbasis:Cu²O + 2HCl Þ 2CuCl + H²O

Organische Säure:Cu²O + 2R-COOH Þ 2R-COOCu + H²O

Die Effektivität des Benetzens hängt von der Geschwindigkeit und Intensität des Entfernens der Oxidschicht ab. Die Benetzungsfähigkeit wird nach der von einem Meniscograph gezeigten Benetzungsgeschwindigkeit beurteilt. Das schnelle Benetzen hängt mit dem schnellen und intensiven Entfernen der Oxidhaut zusammen. Das Wirkungsprinzip des Meniscograph ist in Bild 7 veranschaulicht. Punkt A kennzeichnet den Ausgangszustand, B den Zustand, an dem die Spitze des Probestabs das Lötmetall berührt. C ist der Zeitpunkt, an dem die Benetzung einsetzt, wonach der Probestab bis eine Tiefe von 0,2 mm in das Lot eintaucht. Dieses übt in dieser Phase eine Schwimmkraft auf den Probestab aus. An Punkt D hat das Lot mit dem Benetzen begonnen und einen Kontaktwinkel von 90° erreicht. E kennzeichnet die maximale Benetzung, F ist der Punkt, an dem sich das Lot vom Probestab trennt. G ist wieder der Ausgangszustand. Die Geschwindigkeit des Benetzens kann mit dem Abstand (der Zeit) zwischen den Punkten B und D ausgedrückt werden.

Die Referenz-Benetzungsgeschwindigkeit der halogenhaltigen (0,2%) und halogenfreien Flussmittel sind 0,5 bis 1 s beziehungsweise 1 bis 1,5 s. Aus diesen Zahlen geht klar hervor, dass Halogene sehr effektiv die Oxidschicht entfernen. Zum Klassifizieren der Aktivations-intensität der Flussmittel werden die IPC-Normen benutzt. Die Norm JSTD-004 teilt die Flussmittel auf ROL-0 (Harzbasis, halogenfrei), ROL-1 (gering aktiviertes Harz), ROM-1 (aktivierte Harzbasis) und OR-Typ (Flussmittel von wenigen Rückständen, säurebasiert) auf. Die MIL-Norm wurde außer Kraft gesetzt und durch die Norm ANSI/J-STD-004 ersetzt.

Die Lotpasten von Koki können nach ANSI in drei Kategorien eingereiht werden:

• Halogenfrei (0% Halogen), ROL-0 (M953, M855,M954 usw.),

• Niedriger Halogengehalt (0,03% Halogen), ROL1 (CA/H-00-620M usw.) und

• Halogentyp (0,2% Halogen), ROM-1 (SE/S5-A310, CH-10-763K usw.).

Obwohl bekannt ist, dass halogenhaltige Lotpasten, die in Japan sehr populär sind, effektiv die Benetzungseigenschaften verbessern, werden die halogenfreien Produkte in Europa und in den Vereinigten Staaten wegen den mit der elektrischen und chemischen Zuverlässigkeit verknüpften Problemen (oder Traditionen) bevorzugt. Um den Anforderungen des Markts gerecht zu werden und gleichzeitig den Anspruch an die Zuverlässigkeit zu erfüllen, wurde die No-Clean-Paste M1000 mit einer sehr hohen Benetzungskraft entwickelt.

Bildung von Lotperlen

Es gibt zwei Arten der Lotperlenbildung, die Mikro-Lötkugel und die Lötmetallwulst. Lotperlen sind auf

• anfängliche Oxidation des Lötpulvers,

• Oxidation des Lötpulvers während des Erwärmens,

• Einsturz der Lotpaste während des Platzierens und Erwärmens sowie

• Migration der Lötpartikeln von der Schablonezurückzuführen.

Das Problem der Lötkugelbildung, das von den Eigenschaften der Lotpaste abhängt, stellt ein grundsätzliches Qualitätsmerkmal des Lötpulvers dar. Wird das Lötpulver in der Herstellungsphase stark oxidiert, können Mikro-Lotkugeln entstehen. Da zum Entfernen der Oxidpartikel eine aggressive Aktivierung nötig ist und diese bei normaler Reflow-Temperatur nicht schmelzen, gelangen die Partikel auf das Pad und sogenannte Satellit-Lötkugeln entstehen.

Während der Fertigung wird die Qualität des Lötpulvers (Oxidationspegel) mindestens zweimal, direkt nach dem Aussieben und dem Mischen mit dem Flussmittel, mit keramischen Plättchen nach ISO-Norm kontrolliert. Wird das Lötpulver gut mit dem Flussmittel gemischt, kann die Oxidation durch Einkapseln des Flussmittels und Isolieren der Partikel vom Sauerstoff effektiv verhindert werden. Wenn während der Fertigung Mikro-Lötmetallkugeln entstehen, müssen die Ursachen unter Berücksichtigung der anderen Faktoren sorgfältig geprüft werden.

Eine Lötmetallwulst entsteht, wenn die Lotpaste unter den Bauteilen während des Vorheizens weich wird und – wenn der Schmelzpunkt erreicht wird – wegen der Kapillarwirkung, in Richtung der Mitte fließt und an den Seiten des Bauteils Wülste bildet. Es ist schwierig, dieses Problem einfach durch Ändern der Flussmittelformulierung zu lösen. Da dieses Problem stark von der Menge der auf die Platine gedruckten Lotpaste abhängt, ist das präzise Einstellen der Maskenparameter, beispielsweise den Abmessungen der Öffnungen, der Dicke der Schablone usw. von entscheidender Bedeutung.

Bei den Lotpasten neigen diejenigen mit hoher Thixotropie und Viskosität, wie beispielsweise M953i, und kurzer Adhäsionsdauer, wie etwa M951K, weniger zur Wulstbildung, da das Flussmittel während des Erwärmens der Lotpaste weniger fließt. Vorläufig aber ist es nötig, um die Lötwulstbildung zu vermeiden, die Schablone präzise einzustellen.(wird fortgesetzt)

Unsere Webinar-Empfehlung

Auch dieses Jahr präsentiert Koh Young wieder aktuelle Trends und „State of the Art“ Technologie aus der optischen Inspektion und 3D-Messung auf der Productronica in München. Aber wir alle kennen das Problem voller Terminkalender, Reisebeschränkungen oder fehlender Zeit, um in…

Teilen:

.png)