Hat man sich einmal für die Einführung der automatischen, optischen Inspektion in seine Fertigung entschieden, ist nicht nur die Frage zu klären, welches Tester-Fabrikat man erwerben will, sondern vor allem, welche Technik. Hier buhlen nämlich zwei Gerätetypen, die Scanner- und die Kamerasysteme, um die Gunst des Fertigers. Betrachtet man jedoch die Vor- und Nachteile beider Typen, fällt die richtige Wahl nicht schwer.

Detlef Köcher, Syslab, Neuburg

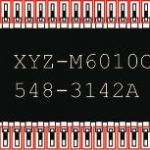

Die automatische optische Inspektion erfolgte in der Vergangenheit durch eine oder mehrere Schwarz/Weiß-Kameras, die in X-/Y-Richtung über den Prüfling gesteuert wurden. Über die CAD-Daten berechnet ein solches System, an welchen Stellen überall Aufnahmen gemacht werden müssen, um die gewünschten Inspektionen durchzuführen. Diese Vorgehensweise ist also selektiv, denn es wird nur dort ein Bild erzeugt, wo Bauteile zu prüfen sind. Je nach gewünschter Auflösung deckt das Bild eine Fläche zwischen etwa 8 x 8 und 40 x 40 mm² ab. Je größer der Prüfling und je kleiner die Bauteile, um so mehr Aufnahmen müssen erstellt werden und um so länger dauert dementsprechend die Prüfung.

Die moderne Scannertechnik hat die Kamerasysteme in der letzten Zeit etwas in Bedrängnis gebracht. Schnelle Bildverarbeitung, einfache Programmierung, Farbbildauswertung und ein attraktiver Preis bestechen auf den ersten Blick und veranlassen viele Interessenten, sich für ein Scannersystem zu entscheiden. Für den Einstieg in die AOI-Problematik ist das sicher ein gangbarer Weg. Doch je länger man mit einem Scannersystem arbeitet, um so deutlicher treten dessen Einschränkungen und Unterschiede zum Kamerasystem zu Tage.

Anforderungen an AOI-Systeme

So unterschiedlich wie die Anforderungen an AOI-Systeme ist auch deren Angebot am Markt. Generell werden solche Maschinen eingesetzt, um Schwachstellen im Fertigungsprozess zu entdecken. Dies können fehlende, vertauschte und verdrehte Bauteile sein, in der nächsten Stufe ist das korrekte Prüfen der Bauteilplatzierung mit Überwachung der Parameter des Bestückautomaten (Maschinenfähigkeitsnachweis) möglich. Gerade die immer kleiner werdenden Pitch-Abstände erfordern eine präzise Kontrolle der Platzierung. Auch der Lötstelleninspektion wenden viele potentielle Anwender große Aufmerksamkeit zu, obwohl inzwischen bekannt ist, wie problematisch bei kleineren Stückzahlen die Ergebnisse dieser Inspektion sind.

Einem großen Teil der Lötprobleme kann man mit einer zuverlässigen Pasteninspektion vorbeugen, die aber umfangreicher sein muss als die häufig im Drucker integrierten und teuer erkauften partiellen Inspektionsmöglichkeiten. Ein exakter Pastenauftrag ist gerade für BGAs und µBGAs die Grundlage für sichere Lötprozesse. Eine Faustregel besagt, dass sich etwa 60% aller Lötprobleme auf den Pastendruck zurückführen lassen.

Während fehlende Bauteile immer seltener ein echtes Problem darstellen, liegt der Schwerpunkt der Inspektion heute mehr auf der Überwachung von Bedien- und Maschinenfehlern. Das Erkennen von falschen und verpolten Bauteilen sowie der exakten Platzierung von BGAs und Finepitch-ICs, deren spätere Reparatur sehr aufwändig ist und die Qualität nachhaltig beeinflussen kann, sind heute wesentliche Inspektionskriterien. Dazu muss das AOI-System in der Lage sein, ein Ver-drehen und einen Versatz von Bauteilen zuverlässig zu erkennen. Einflüsse durch Wölbung und Verbiegung des Trägermaterials müssen dabei natürlich in geeigneter Weise kompensiert werden können.

Eigenschaften von Scannersystemen

Ein Scanner erfasst in einem Scan-Vorgang die gesamte Baugruppe. Da auch bei dieser Technik die Verarbeitungsgeschwindigkeiten enorm steigen, ist heute ein Prüfling im Doppel-Europaformat in etwa 15 s mit 600 dpi (dots per inch) eingescannt. Die Bildauswertung selbst dauert dann noch etwa 3 s, womit der gesamte Prüfvorgang etwa 18 s dauert. Die Dauer des Scannens ist also nur vom Weg, den der Scanner zurücklegen muss (entspricht der Baugruppenlänge/-breite) und von der Auflösung abhängig. Das hat den Vorteil der schnellen Prüfung, aber den Nachteil, dass der gesamte Prüfling nur mit einer Auf-lösung gescannt werden kann. Auch wenn nur bestimmte Bereiche mit hoher Auflösung inspiziert werden müssten, muss die gesamte Baugruppe mit dieser Auflösung gescannt werden. Damit beginnt bereits die Problematik der Scanner. Während ein Schwarz/Weiß-Bild im DIN-A4-Format mit 600 dpi nur einen Speicherplatz von 4 MByte erfordert, benötigt ein Farbbild bereits 100 MByte. Die Datenmengen betragen bei 1200 dpi dann schon entsprechend 16 MByte (schwarz/weiß) und 400 MByte für ein Farbbild. Wenn man versucht, mit einem Standard-Betriebssystem ein 100 MByte großes Objekt zu bearbeiten, kann dies bereits schnell zu Speicherverwaltungsproblemen führen, auch wenn man seinen PC auf 1 GByte Arbeitsspeicher aufgerüstet hat.

Es leuchtet ein, dass zur Kurzschlussprüfung an Finepitch-ICs eine Mindestanzahl an Pixeln für die Zwischenräume der IC-Anschlüsse benötigt werden. Das sind für eine sichere Auswertung im Finepitch-Bereich mindestens 600 oder besser 900 dpi. Diese hohe Auflösung erzeugt aber eine riesige Datenmenge, sodass man bei größeren Baugruppen sehr schnell an die Grenze des möglichen Speicherformats stößt. Hinzu kommen Ungenauigkeiten durch Verbiegung der Baugruppe und in der nicht reproduzierbaren Bildfanggenauigkeit von mindestens ± 1 Pixel der Fiducials (Passermarken), die das Bild schnell aus dem Betrachtungsbereich verschwinden lassen.

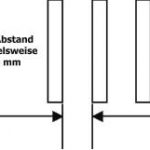

Die Berechnung der Pixel-Anzahl im IC-Zwischenraum bei 600 dpi Auflösung geschieht wie folgt:

• 600 x 600 Pixel auf 25,4 x 25,4 mm² entsprechen 558 Pixeln/mm² = 23,6 Pixel pro mm.

• Bei einem Pad-Abstand von 0,4 mm entspricht dies neun Pixeln (Bild 1).

Selbst bei einem Betrachtungsfenster von nur drei Pixeln Breite hat man lediglich drei Pixel Spielraum links und rechts des Inspektionsfensters. Eine Durchbiegung in Addition mit einem unzuverlässigen Einfangen des Fiducials (mindestens ± 1 Pixel) lässt das Auswertefenster auf das Pad rutschen und führt so unweigerlich zum „Pseudokurzschluss“ (Bild 2).

Ein Scanner hat einen festen Fokus. Um ein auswertbares Bild zu haben, muss also der Bereich in den Brennpunkt gelegt werden, der die kleinen Bauteile trägt. Was aber, wenn die Baugruppe eine Mischbestückung mit hohen Bauteilen aufweist? Für Inline-Systeme läßt sich der Fokus des Scanners zwar einmalig einstellen. Je weiter man den Brennpunkt aber nach unten legt, um so unschärfer wird das Bild und um so größer ist die Problematik der Parallaxe. Dabei handelt es sich um eine Verzerrung des Bildes in einer oder in beiden Betrachtungsrichtungen, die individuell von Scanner zu Scanner unterschiedlich ist und sich an den Außenrändern besonders störend auswirkt. Zwar kann man diese Verzerrung in der Fokusebene messen und kompensieren, nicht aber in den unterschiedlichen Höhen der Bauteile. Dadurch entsteht eine Diskrepanz zwischen der kompensierten Verzerrung auf der Baugruppenoberfläche und der verstärkt auftretenden Verzerrung im 3D-Bereich in Höhe der Bauteiloberflächen. Zusätzlich sind die Verzerrungen noch vom Drehwinkel des Bauteils abhängig und somit unterschiedlich. Diese Verzerrungen erlauben keine korrekte Platzierung des Inspektionsfensters und haben weitere Einschränkungen zur Folge:

• Sichtbehinderung: Selbst wenn man Kurzschlüsse an Fine-Pitch-Bauteilen prüfen könnte, werden die Anschlüsse bei höheren Bauteilen mindestens an einer Seite vom IC-Körper abgedeckt und sind nicht oder nur unvollständig sichtbar. Eine Kurzschlussprüfung ist dadurch nicht vollständig durchführbar.

• Nacharbeiten bei CAD: die automatische Programmerstellung (Platzierung der Prüffenster über CAD-Daten) ist abhängig von der Drehung, der Höhe des Bauteiles und dem Bauteil-ort, für den das Prüfprogramm einst erstellt wurde. Befand sich das Bauteil eher am Rand einer großen Baugruppe, sind die Sichtverhältnisse anders als bei einem Bauteil in der Mitte eines kleinen Prüflings. Die Prüffenster müssen also trotz CAD-Daten nachträglich erheblich korrigiert und justiert werden. Dieser Effekt wirkt sich besonders negativ (arbeitsintensiv) an Nutzenbaugruppen aus.

• Kein Maschinenfähigkeitsnachweis: eine Maschinenfähigkeitsanalyse zur Überprüfung der exakten Platzierung von Bauteilen ist mit einem Scanner nicht möglich. Bei höheren Bauteilen läßt sich nicht einmal nachprüfen, ob sich das Bauteil in einem vorgegebenen Bereich befindet, weil die Bildverzerrung zunimmt, je weiter man sich von der Baugruppenoberfläche entfernt. Geringe Durchbiegungen und Wölbungen der Baugruppen beeinflussen diese Ungenauigkeiten zusätzlich.

• Keine Vermessung von Abständen: Durch die genannten Effekte sind natürlich auch keine Messungen möglich, weder über die Pixelanzahl noch über metrische Umrechnung.

Moderne Scannersysteme erlauben den Aufbau einer Bildbibliothek für zulässige Bestückungsvarianten, beispielsweise wenn ein braunes und ein blaues Bauteil am gleichen Ort zulässig sind. Um zu vermeiden, die Toleranzen bei Pseudofehlern „aufzuweichen“ und dadurch einen höheren Schlupf zu bekommen, nimmt man ein weiteres Bild für diesen Pseudofehler in die Bibliothek auf.

Das aber bedeutet in kurzer Zeit die Ansammlung einiger zusätzlicher Bibliotheksbilder pro Bauteil. Obwohl diese Bilder nur wenige Kilobyte Speicher benötigen, addiert sich dies schnell zu einem enormen Speicherbedarf, der das Prüf-Handling rapide verlangsamt. Bei 1000 Bauteilen mit je zehn Alternativbildern und einem Speicherbedarf von 10 kByte pro Bild ergeben sich 100 MByte Daten zusätzlich zum Scanfile. Trotz schneller Rechner kann der Ladevorgang für ein anderes Prüfprogramm so mehrere Minuten dauern.

Der Vorteil der Scannersysteme ist ihre schnelle, unkomplizierte Programmierung und die Möglichkeit, schnell effektive Prüfungen durchführen zu können, die trotz erheblichen Schlupfes immer noch zuverlässiger sein sollte, als eine menschliche Sichtprüfung. Hat der Anwender aber ein derartiges System im Einsatz, erkennt er schnell dessen Grenzen und wird früher oder später ein System suchen, das mehr kann als ein Scanner und landet so zwangsläufig beim Kamerasystem. Warum?

Eigenschaften von Kamerasystemen

Bei Kamerasystemen werden entweder eine oder mehrere Kameras durch X-/Y-Steuerung über den Prüfling geführt oder der Prüfling wird, ähnlich wie bei einem Scanner, unter einer oder mehreren Kamerazeilen (Y-Richtung) in X-Richtung hindurchgeführt. Erst die verzerrungsfreie Darstellung eines Kamerabildes in seiner hohen Auflösung und der individuellen Einstellung des Brennpunkts in Verbindung mit einer Kompensationsmöglichkeit der Baugruppenwölbung durch Stereoaufnahme oder Laservermessung machen ein Kamerasystem zu einem präzisen Inspektions-Tool.

Der große Erfolg der Schwarz/Weiß-Systeme zeigt auch, dass eine Farbauswertung wohl nicht unbedingt für eine zuverlässige Inspektion erforderlich ist. Der Preisverfall der Farbkameras macht aber heute den Einsatz von Farbe zu gleichen Preisen möglich, so dass immer mehr moderne AOI-Systeme auch eine Farbauswertung bieten. Aus Gründen der Verarbeitungsgeschwindigkeit werden aber Farbauswertungen dabei nicht standardmäßig eingesetzt, sondern nur, wenn es eine spezielle Applikation erforderlich macht.

Die Kameraanordnung nur von oben hat wie beim Scanner den Nachteil, dass nur eine 2D-Darstellung möglich ist. Unebenheiten der Baugruppenoberfläche können dann nur mit einem Laserhöhenmesser ausgeglichen werden.

Bei zwei abgewinkelten Kameras können durch die sich damit ergebende 3D-Darstellung diese Unebenheiten kompensiert werden, ohne eine zeitintensive Laserhöhenmessung durchführen zu müssen. Zusätzlich entsteht dadurch ein räumliches Bild, das auch abgehobene Bauteilanschlüsse eindeutig erkennen lässt.

Kamerasysteme bieten präzise Messungen von Abständen und Längen, weil die Parallaxenproblematik mit guten Linsen kaum ins Gewicht fällt. Das erlaubt auch eine genaue Definition, bis zu welcher Drehung Bauteile auf den Pads noch als gut akzeptiert werden, um die geltenden Normungen für den Versatz oder die Verdrehung von Bauteilen auch garantieren zu können. Der Fokus und die Auflösung lassen sich von Bild zu Bild individuell festlegen. Es muss nur an den Stellen mit hoher Auflösung inspiziert werden, an denen es tatsächlich erforderlich ist. Das spart Zeit und Datenmengen.

Auch eine Lötstelleninspektion können Kamera-systeme effektiver durchführen, weil sie meist über mehrere Lichtquellen verfügen und so eine bessere (reflexionsärmere) Beleuchtung gewählt werden kann.

Auch beim Lesen von Beschriftungen (OCR, Optical Character Recognition/Verification) sind Kamerasysteme den Scannersystemen überlegen. Das gilt im Weiteren auch für laserbeschriftete Objekte, wo Scanner mit dem senkrecht einstrahlenden Weißlicht chancenlos sind. Durch flexible Kameraeinstellungen, veränderter Tiefenschärfe und Helligkeit sowie besonderer Beleuchtung kann dieses Problem individuell besser gelöst werden. Das führt beim Kamerasystem zum echten Erkennen der Beschriftung statt nur zu einer Verifikation, ob das erwartete Bild mit der Baugruppe übereinstimmt.

Fazit

Die aufgeführten Unterschiede zeigen deutlich, wodurch die Preisunterschiede zwischen beiden Systemen gerechtfertigt sind. Nach intensiver Auseinandersetzung mit beiden zeigt sich doch eindeutig die Überlegenheit der Kamerasysteme, lediglich der günstigere Preis spricht für die Scanner. Der potentielle Anwender sollte also vorher genau prüfen, was er künftig inspizieren möchte, damit gleich zu Beginn die Entscheidung für das geeignete System fallen kann und nicht erst nach einem Ausflug in die Low-Cost-Inspektion. Sicher haben beide Systeme ihre Berechtigung, wenn man seine künftigen Anforderungen kennt und präzise definiert hat.

Unsere Whitepaper-Empfehlung

Große Bauteile stellen große Herausforderungen an die Fokussierfähigkeit und den Höhenmessbereich der derzeit im Markt verfügbaren AOI-Systeme. Die Lösung: Innovationen, die die Vorteile von 3D-AOI nutzen, die Leistung in der Fertigung steigern und die Qualitätssicherung opt…

Teilen: