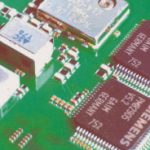

Der starke Trend zu immer kleineren Produkten ist vor allem in der Elektronikbranche eine ständige Herausforderung. Im Bereich der passiven Bauelemente wird dabei auf die Form 0201 gesetzt, wodurch sich die gesamten Baugruppenmaße deutlich reduzieren lassen. In der Branche wird der Begriff der „0201-Fähigkeit“ oft verwendet, um Maschinen und Prozesse in der theoretischen Betrachtung zu klassifizieren, praktische Prozess-feinheiten werden dabei aber oft außer Acht gelassen.

Siemens PL, München

Das Bestücken von 0201-SMT-Bauelementen (SMT = Surface Mount Technology) ist ein kritischer Vorgang im gesamten Fertigungsprozess. Grundsätzliche Anforderungen engen dabei die Auswahl an Bestückern ein: Passive 0201-Bauelemente sollen in hohen Stückzahlen (ca. 50 – 90 % aller SMD) verbaut (Mobiltelefone, Konsumgüter) werden und müssen somit auch durch Hochleistungsbestücker verarbeitet werden können. In der Praxis werden Durchsätze zwischen 50.000 und 300.000 BE/h verlangt. Trotz hoher Bestückleistung muss ein ausreichendes Maß an Genauigkeit erreicht werden, da die Bestückgenauigkeit entscheidend für die Verarbeitung kleinster Bauelemente ist.

Der Prozess teilt sich in drei Abschnitte auf: Zuerst muss das Bauteil aus einem Zuführmodul abgeholt werden. In diesem kritischen Abschnitt ist die Abholsicherheit von entscheidender Bedeutung. Dann wird das Teil verarbeitet, das heißt, erkannt und ausgerichtet – oder gegebenenfalls als defekt verworfen. Ein hoch auflösendes Vision-System mit einem schnellen und exakten Auswertealgorithmus ist die Voraussetzung. Schließlich wird das Bauelement bestückt. Dabei kommt es auf die Bestückgenauigkeit, die Wiederholbarkeit und die Geschwindigkeit an. Da bei elektronischen Baugruppen die Dichte der Bauelemente sehr hoch ist, wird eine Nacharbeit nur sehr schwer möglich sein. Fehler in diesem Abschnitt wirken sich direkt auf das Endprodukt aus und müssen so niedrig wie möglich gehalten werden. Gemessen werden Bestückfehler in dpm (defects per million) mit dem Ziel unterhalb von 50 dpm zu bleiben.

Anlieferform

Der erste Schritt für eine gute Bestückung ist ein zuverlässiges Abholen der Bauteile aus dem Zuführmodul. Um Bauelemente verarbeiten zu könne, müssen diese dem Bestücker zugeführt werden. Für die 0201-Bestückung wird heute hauptsächlich der Papiergurt eingesetzt. Die Zuführung im Schüttgut wäre die bevorzugte Lösung, scheitert aber heute an der geometrischen schlechten Qualität der Bauelemente. Sobald aber das Volumen an 0201-BE steigt, wird auch die Qualität der Bauteile besser werden und der Einsatz von Bulk-Case-Förderern wird möglich sein.

Bereits das Abholen der 0201 muss mit maximaler Geschwindigkeit erfolgen, um keine Bestückleistungseinbußen zu haben. Die Zuführmodule dürfen nicht das Bottleneck sein und den Takt des Bestücker bestimmen. Das Gurt-Zuführmodul des Siplace Bestücker von Siemens z.B. arbeitet mit einem Takt von kleiner 100 Millden und einer Genauigkeit von 50 µm. Die Genauigkeit der Zuführmodule wird durch den Hard-Stop erreicht: ein schnelles Takten des Gurtes kombiniert mit einem langsamen Positionieren auf einen festen Anschlag.

Das Aufnehmen der Teile erfolgt über Vakuumpipetten. Dazu muss die genaue Position des Bauelementes ermittelt werden. Dies erfolgt üblicherweise über zwei Wege. Zum einen über die exakte mechanische Lage des Zuführmoduls, zum anderen über das Vermessen der Lage mittels eines integrierten visuellen Systems. Dabei sollte die Positioniertoleranz von Förderern relativ zu den Bauteildimensionen betrachtet werden – nicht absolut als Zahlenwert.

Nach dem Aufnehmen des ersten Bauteils übernehmen automatische Self-learn-Algorithmen die Feinjustierung, um alle weiteren Bauelemente sicher und schnell abholen zu können. Um auch das erste Stück sicher aufnehmen zu können, wird bei den Siplace Bestückern nicht wie üblich die Lage des Zuführmoduls erkannt, sondern es wird die Lage des Bauteils selbst vermessen.

Die Ansaugfläche der Pipette sollte das Bauteil möglichst nicht oder wenig überragen. Dies ist wichtig, um in einer Produktionsumgebung Verschmutzungen, zum Beispiel durch Lotpaste, vorzubeugen. Wichtiger noch ist aber, den geforderten Bestückschatten zu erreichen. Ein 200-µm-Pitch kann nur mit einer optimierten Pipette erreicht werden.

Abholsicherheit

Die Rate der Abholsicherheit ist ein guter Vergleichswert, um Bestücker auf ihre Qualität hin zu untersuchen. Es können aber erhebliche Missverständnisse auftreten, je nach Definition und Auswertung der Fehler. Eine einfache Definition ist das Messen der theoretisch angelieferten BE zu den bestückten BE:

X % = 100 x bestückte BE/angelieferte BE

Diese Definition beinhaltet alle aufgetretenen Fehler, wie leere Gurttasche, wiederholter Abholversuch, fehlerhaftes Teil und dergleichen. Alle anderen Darstellungen der Fehlerrate bilden lediglich eine Teilsumme und somit auch nur einen Teil der Fehler ab. Deshalb ist es wichtig, dass das Bestücksystem über Funktionen wie Fördererpositions-Erkennung, Online-Learning (Selbstlernen der BE-Abholposition) und – damit verknüpft – ein hoch genaues Vision-System verfügt.

Eine hohe Abholsicherheit ist nicht nur wegen der Bestückleistung, sondern auch aus wirtschaftlichen Überlegungen heraus wegen des derzeit hohen Preises der 0201 sehr wichtig.

Kontrolliertes Bestücken

Das Bestücken besteht im Wesentlichen darin, das Bauteil exakt, sanft und schnell zu platzieren. Bei Siplace unterstützen stationäre Leiterplatte und stationäre BE-Zuführung eine sichere und schnelle Abholung und Bestückung. Das Vorhandensein des Bauteils an der Saugpipette wird direkt nach dem Abholen über einer Vakuumabfrage überprüft. Nur so kann der Bestücker den Vorgang gegebenenfalls wiederholen oder das defekte Bauelement schnell entsorgen. Ein Abholfehler beeinflusst die Qualität des Endproduktes nicht, da der Fehler nicht auf die Baugruppe übertragen wird. Allerdings beeinflussen sie die Bestückleistung, da jeder Abholfehler Zeit kostet. Frühzeitiges und schnelles Erkennen ist wichtig – noch besser ist das Vermeiden dieses Fehlers. Durch ständige Kontrolle und Nachsteuerung in einem Closed-loop-System kann sich ein Bestücker den Änderungen anpassen. In der Siplace HS-50 wird zum Beispiel bei jedem Bauelement die Position an der Pipette gemessen. Wird nun ein anderer Gurt verwendet, von einem anderen Hersteller oder mit anderer Toleranzen (z.B. alle BE weiter links), so wird der Bestücker diese Änderung registrieren und die Abholposition entsprechend korrigieren. Damit wird eine kontinuierlich sichere Abholung gewährleistet. Das gleiche gilt für die Vakuumwerte an der Pipette. Sich ändernde Umweltbedingungen (Tiefdruckgebiet) werden automatisch erkannt und korrigiert.

Fehlerursachen

Um die Genauigkeit über die gesamte Lebensdauer des Bestückers zu gewährleisten, sollte eine direkte Wegmessung und eine Rückkopplung über einen „closed-Loop“ integriert sein. Nur so können auf Dauer 0201 sicher und in hohem Volumen verarbeitet werden. Das sanfte Setzen der Bauteile in die Lotpaste ist von entscheidender Bedeutung. 0201-BE mit einem Pitch von nur 200 µm sind sehr empfindlich. Ein unkontrolliert schnelles Setzen verursacht Fehler, wie zum Beispiel das verrutschen des Teils. Ein anderer Fehler sind auch Solderballs – Lotkugeln neben den Pads, verursacht durch das schnelle Eintauchen des 0201-BE in die Lotpaste. Um eine hohe Bestückgeschwindigkeit zu verwirklichen und trotzdem sanft zu bestücken, arbeitet die HS-50 mit zwei Geschwindigkeiten. Das heißt, über einen weiten Teil des Weges wird mit maximaler Geschwindigkeit gefahren. Erst kurz vor dem Aufsetzen wird auf die langsame Geschwindigkeit gedrosselt und dann bis zum Erreichen der gewünschten Bestückkraft weiter gefahren. Mit einem Air-kiss wird das Bauelement von der Pipette gelöst.

Alle Bestandteile, die den 0201-Prozess beeinflussen, müssen zusammen wirken. Dazu gehören die genannten Faktoren Bauelement, Bestückgenauigkeit, Layout sowie die Toleranzkette. Aber auch das Lötprofil, die sichere und schnelle BE-Bereitstellung, das Vision-System zu Erkennung der Komponenten, das verwendete Material der Leiterplatte, die Lotpaste und deren Eigenschaften und schließlich das Wissen über die Abhängigkeit der verschiedenen Faktoren zueinander. Das 0201-Bauelement ist nicht nur eine neue BE-Form, sondern die Einführung neuer Prozesse und Anforderungen.

EPP 168

Unsere Webinar-Empfehlung

Die Nutzung der 3D-Mess- und Prozessdaten bringt die Produktionssteuerung auf die nächste Stufe. Echte 3D-Messung ermöglicht KI-basierte Prozessmodellierung zur Vorhersage von Parameteränderungen und -defekten oder zur Ursachenanalyse bis hin zu einzelnen Werkzeugen und Best…

Teilen: