Warum soll man sich mit flüssigen, thermisch leitfähigen Produkten befassen? Bieten diese Produkte technische oder wirtschaftliche Vorteile? Vorneweg gesagt: die Antwort auf beide Fragen kann durchaus ein klares „Ja“ sein, so dass es lohnt, sich mit dieser Technologie auseinander zu setzen.

Kerafol, Eschenbach

Die Anforderungen an thermische Interfacematerialien sind bekannt komplex und widersprüchlich:

- Hohe Wärmeleitfähigkeit

- Geringe Schichtdicke

- Gute Oberflächenanpassungsfähigkeit

- Geringer mechanischer Stress für Baugruppen

- Gute Langzeitbeständigkeit

- Kompatibilität mit industriellen Fertigungsabläufen

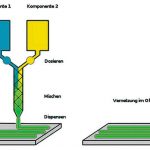

Thermische Materialien für das Dispense-Verfahren sind Zweikomponentenelastomere mit thermisch leitfähigen Füllstoffen. Bei der Anwendung werden die beiden Komponenten gemischt; die resultierende Masse wird mit einer Dosiervorrichtung auf die Bauteile aufgebracht und dort bei erhöhter Temperatur zu einem weichen Elastomer vernetzt. Der Arbeitsablauf ist in Bild 1 dargestellt.

Durch das besondere Applikationsverfahren können Schichten mit technischen Eigenschaften hergestellt werden, die mit anderen Produkten wie Wärmeleitfolien oder Wärmeleitpasten nicht realisierbar sind. Indem man nebeneinander liegende Stränge des Produktes dispenst, schafft man die Voraussetzungen für optimale Schichteigenschaften nach der Montage des Kühlkörpers (Bild3).

Da das vernetzte Produkt ein weiches Gel ist, werden die Stränge des Materials bei der Montage schon bei relativ geringem Druck so verformt, dass eine spaltfüllende dünne Schicht entsteht. Sobald die Stränge sich seitlich berühren und der Spalt gefüllt ist, können die beiden Bauteile nicht weiter einander angenähert werden, so dass man eine reproduzierbare Schichtdicke bekommt (Bild 4). Bei dieser Anordnung kann es auch nicht zu großflächigen Lufteinschlüssen kommen, die bei der Montage von sehr weichen Folien ein Problem werden können.

Sehr weiche und dünne Gelschichten lassen sich auf andere Weise technisch nicht herstellen. Wärmeleitpasten ermöglichen zwar noch geringere Schichtdicken, besitzen aber keine Elastizität und kein Rückstellvermögen. Daher können sie auch keine Wechselbewegungen zwischen Bauteil und Kühlkörper kompensieren. Treten diese auf, so würde der Kontakt zu den Bauteilen unterbrochen, mit entsprechend fatalen Folgen für das Wärmeableitvermögen eines solchen Aufbaus.

Auch mit Wärmeleitfolien sind vergleichbare Schichteigenschaften wie bei dispenstem Material technisch nicht hergestellbar. Um eine Applikation per „Pick-and-Place“ zu ermöglichen, muss die Folie eine gewisse Mindestdicke und eine Mindestfestigkeit bzw. Härte aufweisen. Sehr dünne weiche Gelfolien, wie sie bei dispensten Materialien problemlos darstellbar sind, lassen sich nicht wie Folien handhaben.

Wärmeleitfolien reichen also aufgrund ihrer für die Verarbeitung nötigen Festigkeit nicht an die Eigenschaften von dispensten Gelschichten heran, da die Mindestschichtdicke und die Elastomerhärte der Folien wesentlich höher sind.

Ein wesentlicher Vorteil von Folien gegenüber Wärmeleitpasten ist ihr Langzeitverhalten. Da Wärmeleitpasten aus einer Trägerflüssigkeit und Füllstoffen bestehen, die nur durch Kapillarkräfte zusammengehalten werden, besteht immer und grundsätzlich die Gefahr der Separation: Der Füllstoff als Feststoff ist in dem Bauteilspalt eingeschlossen, während die Trägerflüssigkeit sich bewegen kann. Durch geeignete Formulierung der Wärmeleitpaste kann dieser Vorgang zwar weitgehend unterdrückt werden, aber ganz ausschließen lässt sich dies über sehr lange Zeiträume nicht.

Mit dispensten Gelschichten lassen sich also dünne, dauerelastische Schichten eines wärmeleitfähigen Materials erzeugen, die in dieser Eigenschaftskombination sonst nicht zugänglich sind. Es stellt sich dann natürlich die Frage nach der Integration in einen technischen Produktionsablauf.

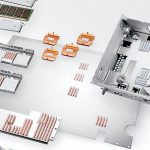

Es hat sich bewährt, die Gelschichten auf die Kühlkörper zu applizieren und zu vernetzen. Man erhält eine weiche strukturierte Gelschicht, die zwar durch grobe mechanische Einwirkung zerstört werden kann, aber im Gegensatz zu dispenster Wärmeleitpaste erstaunlich unempfindlich gegen Berührung ist. Die Erfahrung zeigt, dass Bauteile mit dispenster und vernetzter Gelschicht mit üblichen Verpackungen transportiert werden können. Im Gegensatz dazu sind offen liegende Schichten von dispenster Wärmeleitpaste extrem empfindlich.

Damit ergibt sich für dispensfähige vernetzbare Produkte die sehr vorteilhafte Möglichkeit, die Applikation räumlich vollkommen von der Montage der elektrischen Baugruppen zu trennen. Dadurch entfällt die bei Wärmeleitpasten nötige Integration eines „schmutzigen“ Verfahrens (Dosieren der Paste) in eine „saubere“ Produktionsumgebung (mechanische Montage von Bauteilen).

Die räumliche und zeitliche Trennung der Produktionsschritte hat auch einen wesentlichen Vorteil für die Qualitätssicherung. Fehlerhafte Bauteile sind einfacher zu identifizieren und auszusortieren. Eine visuelle Prüfung erlaubt eine zerstörungsfreie einhundertprozentige Kontrolle und die mechanischen sowie thermischen Eigenschaften können stichprobenartig ermittelt werden. Der Fertigungsprozess ist mit einem Feedback aus den Qualitätskontrollen besser nachjustierbar. Insgesamt können so die Qualität und die Ausbeute verbessert werden, als dies bei einem Applikationsprozess möglich ist, der in den Zeittakt eines Montagebetriebs eingegliedert ist.

Eine weitere Möglichkeit ist die Applikation der Gelschicht bei einem spezialisierten Dienstleister oder bei dem Hersteller des Produktes. Kerafol bietet einen solchen Service, verbunden mit der Möglichkeit, die Produkteigenschaften durch gezielte Formulierung anzupassen, sollte dies im Einzelfall nötig werden. Wenn man die Wirtschaftlichkeit von Verfahrensalternativen vergleicht, so muss man alle Kosten der Lieferkette, der Produktion und der Qualitätssicherung vergleichen. Damit können dann auch so völlig verschiedene Szenarien wie Applikation einer Wärmeleitfolie und Dispensen einer Gelschicht miteinander verglichen werden.

Die Verarbeitung von flüssigen Produkten erfordert Maschinen zur Aufbereitung, zur Dosierung und zur Vernetzung der Produkte (Bild 5). Demgegenüber stehen Pick-and-Place-Automaten oder Menschen, die die Folien applizieren. Die Verarbeitung von flüssigen Produkten erfordert eine höhere Investition in Anlagen als das Pick-and-Place-Verfahren. Bei spezialisierten Dienstleistern relativiert sich dies wieder, da hier die Investition auf mehrere unabhängige Projekte und Kunden verteilt werden kann.

Da Dosieranlagen und Vernetzungsöfen weitgehend automatisiert und mit sehr kurzen Taktzeiten arbeiten, sind die hier anfallenden Kosten pro Bauteil oft weit geringer, als bei anderen Fertigungsmethoden.

Durch die räumliche Trennung zwischen der Applikation des Wärmeleitmaterials und der Montage der Kühlkörper fallen Logistikkosten an, die in Relation zu den Kosten gesetzt werden müssen, die bei Pick-and-Place-Anlagen durch Pufferlager für Bauteile oder durch möglichen Produktionsstillstand bei Problemen an dieser Station entstehen.

Die Tatsache, dass Kühlkörper mit darauf appliziertem und vernetztem Gel problemlos zu transportieren und handhaben sind, ermöglicht eine sehr effiziente Qualitätskontrolle durch visuelle Inspektion. Damit wird eine rigorose Qualitätssicherung möglich, die verhindert, dass potentiell fehlerhafte Teile eingebaut werden. Gerade dann, wenn die Baugruppen sehr wertvoll sind und Folgekosten im Fehlerfall sehr hoch, kann durch wirksame Fehlervermeidung eine erhebliche Kostenersparnis bewirkt werden.

In der Wirtschaftlichkeitsrechnung sind also vor allem die Stückzahlen, Investitionskosten, Logistikkosten und Qualitätskosten zu berücksichtigen. Dienstleister können eine Alternative zur Investition in eigene Anlagen bieten.

Fazit

Flüssig applizierbare wärmeleitfähige Produkte, die zu sehr weichen Gelen vernetzen, bieten vorteilhafte technische Eigenschaften der wärmeleitfähigen Schichten, die mit anderen Methoden nicht realisierbar sind. Insbesondere die Kombination von Langzeitstabilität und Zuverlässigkeit bei hoher Wärmeleitfähigkeit und geringer mechanischer Bauteilbelastung ist mit anderen Produkttechnologien nicht erreichbar. Auch unter rein wirtschaftlichen Gesichtspunkten können flüssig applizierbare Produkte bei hohen Stückzahlen Vorteile gegenüber Pasten oder Folien bieten.

EPP 421

Unsere Webinar-Empfehlung

14.05.24 | 10:00 Uhr |

Egal ob serielle Flashes (eMMC, I²C, SPI), parallele Flashes (NAND, NOR) oder komplexe Bausteine (Prozessor, Controller, FPGA, CPLD). Erfahren Sie mehr über den FlashFOX als innovative Lösung zur Embedded In-System-Programmierung elektronischer Baugruppen…

Teilen: