Es scheint einen Trend auf dem AOI Markt zu geben: mehr ist besser. Oberflächlich betrachtet scheint dieser Trend logisch, denn wie kann ein Inspektionssystem, das nur mit einer nach unten gerichteten FOV-Kamera und mit einem Ringlicht ausgestattet ist, Produktionsfehler wie z.B. Lötstellenqualität, lifted Leads, Head-in-pillow, etc., erfassen? Die Antwort auf diese Frage scheint einfach genug: Einsatz von zusätzlichen Kameras, die eine Schrägansicht der definierten Inspektionsbereiche ermöglichen, um Defekte sicher ermitteln zu können, die für Aufsichtkamerasysteme vermeintlich nicht zu detektieren sind.

GPS Technologies GmbH, Langen

Blickt man tiefer in diesen im Vorspann beschriebenen Lösungsansatz, so stößt man auf viele Fragen:

- Es gibt einige AOI Systeme auf dem Markt, die mit 8 Kameras werben. Wie viele Kameras sind wirklich erforderlich?

- Wie verarbeitet ein solches Multi-Kamera AOI System die Bilddaten, um brauchbare Inspektionsdaten zu erhalten? Typischer Weise arbeiten solche AOI Systeme mit Seitenkameras auf der Basis von Bildvergleichen. Mit anderen Worten, sie nutzen ein „Golden Image“, das von einigen bis vielen Mustern generiert wurde und vergleichen es mit den Inspektionsbereichen der aktuell zu prüfenden Flachbaugruppe. Aber was passiert, wenn der Inspektionsbereich für gut befunden wurde, aber ein Unterschied in Farbe, Beleuchtung/Reflexion oder Variationen von Baugruppe zu Baugruppe bzw. Los zu Los auftreten? Funktioniert dasselbe Golden Image für die gleichen Komponenten und Packages, die irgendwo anders auf der Flachbaugruppe platziert sind? Und in jeder Orientierung? Daraus leitet sich sofort die Frage danach ab, ob die Nutzung der gleichen Bauteilbibliothek für Komponenten möglich ist, unabhängig davon, wo sich das Bauteil befindet oder ob es beispielsweise von hoch aufbauenden Nachbarkomponenten umgeben ist (Abschattungseffekte)? Benötigt man bei der Verwendung von Multi-Kamera AOI Systemen mehr Zeit für die Programmierung und das Debugging? Erhöht die Anzahl von Kamerasystemen die Anzahl von Pseudofehlern oder Schlupf?

- Wie empfindlich und aufwendig ist die Kalibrierung und die Ausrichtung des optischen Systems eines Multi-Kamera Systems?

- Wie zuverlässig ist ein AOI System, das mit zusätzlichen Kameras ausgerüstet ist? Steigt die Anfälligkeit eines solchen Systems gegenüber mechanischen oder elektrischen Problemen in der realen Produktionsumgebung an?

- Wie wirkt sich der Einsatz von zusätzlichen Kameras, mit denen die Anzahl der Bildauswertungen steigt, auf die Inspektionsgeschwindigkeit aus?

- Wie ergeben sich durch den Einsatz von zusätzlicher Hard- und Software die Systempreise und vor allem die Betriebskosten (CoO) über den Nutzungszeitraum, der heutzutage nicht selten 10 Jahre übersteigt?

Der Einsatz der Line Scan Technologie bietet eine äußerst elegante Alternative zu Multi-Kamera AOI Systemen. Seit Mitte der 90er wird diese Technologie erfolgreich und in großem Maßstab eingesetzt.

Nachfolgend wird die Line Scan Technologie beschrieben und erklärt, wie die Line Scan Technologie angewendet wird, um nichttriviale Inspektionsprobleme, wie z.B. lifted Leads Defekte ohne den Einsatz zusätzlicher Imaging-Hardware sicher zu lösen.

Line Scan Technologie und Field-of-View

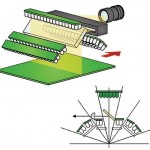

Bei der Line Scan Technologie, im Folgenden mit LST abgekürzt, wird ein hochauflösendes CCD Sensorarray über die Flachbaugruppe bewegt und nimmt dabei in kürzester Zeit das vollständige Bild der Flachbaugruppe auf. Die Aufnahme einer Flachbaugruppe von 460mmx550mm erfolgt in gerade einmal 10 Sekunden, was einer Inspektionsgeschwindigkeit von mehr als 250cm²/s entspricht. Die Inspektionsgeschwindigkeit ist dabei völlig unabhängig von der Anzahl der Bauteile auf der Flachbaugruppe.

Das Beleuchtungssystem besteht aus mehr als 3.000 LED´s. Diese sind in so genannten Multiple-Bänken angeordnet und generieren ein Auflicht (Top light) ein Seitenlicht (Side light) und ein Tiefenlicht (Low Light). Während jedem Scanvorgang moduliert die LED Beleuchtungseinheit mehrere tausend Mal, um über 20 verschiedene Beleuchtungsschemata zu generieren. Diese liefern eine bemerkenswerte Flexibilität, um die richtigen Kontraste für jede Inspektionsanforderung bereitzustellen.

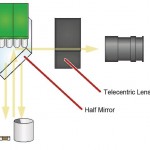

Der Primärsensor, der in konventionellen AOI Systemdesigns verwendet wird, unabhängig davon, ob Schrägsichtmodule zum Einsatz kommen oder nicht, ist eine Aufsicht CCD-Kamera (large area array CCD).

Typischer Weise ist diese Kamera mit einer mehr oder minder aufwendigen Ringbeleuchtung umgeben. Um nun die Flachbaugruppe zu inspizieren, wird die Kamera über die Flachbaugruppe hinweg positioniert und es wird eine Vielzahl von Bildern aufgenommen. Abhängig vom Field-of-View (FOV) der Kamera, der Größe der Flachbaugruppe und der Bauteildichte kann die Datenakquisition von wenigen Sekunden (kleine Baugruppen, geringe Bestückungsdichte) bis hin zu einigen Minuten (große, dichtbestückte Baugruppe) dauern.

LST führt einen, mit konstanter Geschwindigkeit geführten Scan durch und nimmt dabei den gesamten Bildinhalt der Flachbaugruppe in einer schnellen Bewegung auf. Die gesamte Flachbaugruppe zu inspizieren ist dabei von großer Bedeutung: verloren gegangene Bauteile, Kratzer, Verschmutzungen oder Lotperlen können ebenfalls gleich mit erfasst werden und liefert damit einen nicht unerheblichen Beitrag zur Qualitätssicherung und Kosteneinsparung.

Koaxiales Auflicht (Top Light)

Unterschiedliche Bauteile haben unterschiedliche Bauteilhöhen und manche sind deutlich höher als ihre direkte benachbarten.

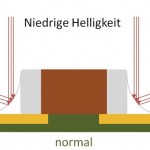

Intensive Untersuchungen haben gezeigt, dass die beste Beleuchtung für die Lötstelleninspektion eine direkt lotrechte Projektion auf die Flachbaugruppe ist. Jede andere Beleuchtung, die exzentrisch angeordnet ist, führt unweigerlich zur Schattenbildung. So ist es leicht nachvollziehbar, dass hoch aufbauende Komponenten das Seitenlicht blockieren und kleinere benachbarte Bauteile beschatten.

Dies führt unweigerlich zu Pseudofehlern, die ihrerseits mehr Aufwand bei der Programmierung und dem Debugging bedeuten.

Entscheidend ist, dass gute Lötstellen bei direktem, also koaxialem Auflicht, ein charakteristisches Reflexionsmuster produzieren und damit eine diskrete Abgrenzung zu kalten Lötstellen oder ungelöteten Lötstellen zeigen.

Und darum geht es schlussendlich: gute von nicht-guten Lötstellen klar zu unterscheiden. Als weiteres wichtiges Element kommt die telezentrische Optik zum Einsatz. Sie ermöglicht eine Vergrößerung der Fokustiefe des Sensors und eliminiert den Parallaxenfehler (Manhatten-Effekt). Schatteneffekte und andere optische Störungen sind damit vollkommen ausgeschlossen und ermöglichen erstmals die Verwendung einer flexiblen Bauteil-Inspektions-Bibliothek, die auf jedem Ort der Flachbaugruppe angewendet werden kann – unabhängig von den Höhen benachbarter Bauteilen – einem Problem, dass immer noch viele AOI Systeme heutzutage haben und nicht lösen können.

Welche Beleuchtung ist die beste?

Es hat sich gezeigt, das koaxiales Auflicht die beste Wahl für die Lötstelleninspektion ist. Es gibt jedoch andere Inspektionsanforderungen, die abweichende Projektionswinkel und Beleuchtungsfarben erfordern, um eine sichere Abgrenzung zwischen guten (G) und nicht-guten (NG) Inspektionsbedingungen vornehmen zu können.

Aufgaben wie z.B. Optical Character Recognition (OCR) oder Optical Character Verification (OCV) erfordern ggf. andersartige Projektionswinkel, um eine akkurate Festlegung zu treffen, dass das entsprechende Bauteil bestückt wurde. In einigen Fällen wird die Farbe des Bauteils für die Aussage an- oder abwesend bzw. richtiges Bauteil herangezogen. Farbinspektion erfordert üblicherweise weitere spezifische Beleuchtungseinstellungen.

In weiteren Fällen ist der Farbkontrast zwischen Bauteil und Substrat sehr gering. Um das koaxiale Auflicht in seiner Leistungsfähigkeit zu erweitern, werden LED-Bänke hinzugefügt. Diese projizieren Licht von der Seite auf den Prüfling und zeigen hervorragende Ergebnisse für die Farbinspektion.

Das so genannte Low Light ist in seiner Projektionsebene sehr spitzwinklig und damit ideal für OCR und OCV Inspektionsaufgaben.

Mit verschiedenen Kombinationen aus den unterschiedlich angeordneten Beleuchtungsquellen erhält man perfekte Inspektionsergebnisse. Im Zusammenspiel mit intelligenter Software werden bei jedem Scan über 20 verschiedenartige Beleuchtungsschemata generiert. Jedes einzelne dieser Schemata kann auf jedes Inspektionsfenster und auf jeden hinterlegten Algorithmus der Bauteil-Inspektions-Bibliothek angewandt werden.

Diese intelligente Beleuchtungsflexibilität erlaubt ein sehr einfaches elektro-mechanisches Design und hat keine negativen Auswirkungen auf die Inspektionszeit.

Inspizierung der gesamten Flachbaugruppe?

Konventionelle FOV-AOI Systeme inspizieren lediglich die Bereiche der Flachbaugruppe, die über einen Bestückinhalt verfügen. Diese Einschränkung der Inspektion auf bestückte Bereiche bedeutet, dass große Bereiche der Flachbaugruppe ohne Prüfung weiter prozessiert werden.

Fremdmaterial wie z.B. lose Bauteile, Lötperlen oder Schmutzpartikel werden schlichtweg nicht erkannt und führen damit unweigerlich zu Fertigungsproblemen.

Mit LST wird immer die gesamte Flachbaugruppe inspiziert. Um sicherzustellen, dass keine Flachbaugruppe mit Fremdmaterial in den nachfolgenden Prozessschritt übergeben wird, steht das Software-Feature Extra Component Detection (ECD) zur Verfügung. Es handelt sich dabei um eine Routine, die lediglich das Sampling von maximal 10 bekannt guten Baugruppen erfordert, um ein sicheres stabiles Modell zu generieren. Das Ergebnis ist maximaler Yield und optimaler Linientakt.

Wie bereits voran diskutiert, scheinen Schrägsichtkameramodule, die eine Large-FOV-Aufsichtkamera umgeben, die logische Lösung um Defekte wie lifted Leads, Head-in-pillow, u.ä. zu detektieren.

Aber was wäre, wenn man diese zusätzlichen Kosten bedingt durch den höheren Einsatz von Hardware und die dadurch bedingt komplexere Software vermeiden könnte? Welchen Zusatznutzen und Wert hätte eine alternative Lösung, Programmier- und Debuggingzeiten deutlich zu reduzieren?

Die Lösung ist die Line Scan Technologie im Zusammenspiel mit flexibler Beleuchtungstechnologie und intelligenten Algorithmen. Nachfolgend wird beschrieben, wie diese Algorithmen arbeiten.

Funktionsweise der Algorithmen

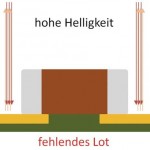

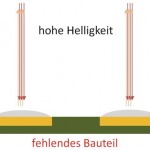

Die Lötqualität von Bauteilformen bis 01005 kann unter Anwendung von koaxialem Auflicht sehr einfach beurteilt werden. Wenn die Lötstelle richtig ausgeprägt ist, dann wird das rechtwinklig zur Flachbaugruppe projizierte Licht im Bereich des Lötmeniskus unter gegebenen Winkeln reflektiert. Der Line Scan Sensor sieht diesen Bereich als Bereich geringer Helligkeit. Andererseits liefert das Fehlen von Lotmaterial bzw. gar die gänzliche Abwesenheit von Bauteilen einen Bereich hoher Helligkeit, da das orthogonal projizierte Licht sehr stark bzw. total auf den Line Scan Sensor zurückreflektiert wird.

Die in den Inspektionsbibliotheken hinterlegten Schwellwerte für die Helligkeit können für jedes Inspektionsfenster angepasst werden. Zusätzlich können mehrere Parametersätze für eine Inspektionsaufgabe angewandt werden, um so genannten conditional jumps zu ermöglichen. Was heißt das? Um beispielsweise die Lötstellen eines 0805 Bauteils unterschiedlicher Hersteller zu prüfen und sich ggf. in Bezug auf seine Farbe, optischer Reflektivität o.ä. unterscheiden zu können, werden die Parametersätze (conditions) schrittweise (jumps) berücksichtigt. Der Vorteil liegt auf der Hand: kürzere Programmier- und Debuggzeiten sowie niedrige Pseudofehlerrate.

Die Notwendigkeit zur Detektion von lifted Leads ist möglicherweise die treibende Kraft zur Implementierung von Schrägsichtmodulen in AOI Systemen. Allerdings liefert die Line Scan Technologie auch hier hervorragende Ergebnisse und kann dabei ohne Qualitätsverlust auf zusätzliche Hard- und Software verzichten. Lead-Länge: Schaut man senkrecht von oben auf ein lifted Lead, dann zeigt dieses eine andere Länge als seine Nachbarn. Die Bestimmung der Länge eines lifted Leads ist demnach eine qualifizierte Methode. Als Möglichkeiten können die Messung und/oder der Vergleich mit benachbarten Leads herangezogen werden. Auch hier gewährleisten die koaxiale Beleuchtungstechnologie und die entsprechenden intelligenten Algorithmen die Qualität und Sicherheit der Messung. Lead TIpp/Lötstellenqualität: Ein weiteres Symptom für die Bedingung eines lifted Leads ist die Qualität der Lötstelle. Das koaxiale Auflicht liefert charakteristische Reflexionsmuster als Antwortfunktion. Es zeigt sich in der Praxis, dass so lifted Leads sicher erkannt werden.

Zusammenfassung

In wissenschaftlichen Kreisen wird das Wort „Eleganz“ immer dann verwendet, wenn eine Idee oder ein Konzept Einfachheit, Leistungsfähigkeit und intelligentes Design in sich vereint.

Die Line Scan Technologie bietet genau das: Ein in sich vollumfänglich schlüssiges AOI-System, welches auf unnötige Hard- und Software und den damit verbundenen hohen Initial, als auch Betriebskosten verzichtet, ohne dabei einen schlechten Kompromiss hinsichtlich der Prüftiefe und vor allem Prüfsicherheit einzugehen. Mehr noch: Berücksichtigt man dazu noch die Prüfgeschwindigkeit, dann ist die Line Scan Technologie leicht um den Faktor 4 bis 8 schneller as Large-FOV-Systeme mit Schrägsichtmodulen – ohne Kompromiss in Bezug auf die Prüfgenauigkeit

Unsere Webinar-Empfehlung

Conformal Coating ist ein wichtiges Verfahren, um elektronische Baugruppen vor dem vorzeitigen Ausfall zu schützen. Damit bekommt der Beschichtungsprozess eine immer höhere Bedeutung. Dabei ist die Auftragsstärke ein wichtiges Qualitätskriterium. Nur eine zeitnahe schnelle Messung…

Teilen:

.png)