Das Layout der Baugruppe sowie der Flussmittelauftrag sind zwei der wichtigsten Parameter, die den größten Einfluss auf den Wellenlötprozess haben. Das Fluxen ist damit ein wesentlicher Teil der Fertigungstechnik in Wellenlötanlagen. Ein Fluxsystem mit einem geschlossenen Regelkreis (Closed-Loop Control) bietet hier hohe Präzision sowie weitere Vorteile.

Bringt man Flussmittel auf eine Baugruppe auf, sind die folgenden Punkte beziehungsweise Fragen sehr wichtig:

- Wie wird das Flussmittel aufgebracht?

- Um welche Art von Flussmittel handelt es sich?

- Wieviel Flussmittel wird aufgebracht?

- Gleichmäßigkeit des Auftrags

Wurde ein Flussmittel für ein Produkt bestimmt, getestet und freigegeben, ist es natürlich wesentlich, dass eine stets gleichbleibende Menge auf jede Baugruppe einer Fertigungsserie aufgebracht und gleichmäßig verteilt wird. Dafür wurde ein Flussmittel-Auftragssystem entwickelt, das zum einen die Menge des durchfließenden Flussmittels exakt misst als auch diese Menge in einer geschlossenen Regelschleife sehr genau kontrolliert. Die Halin B.V. in Veldhoven, in den Niederlanden, war der erste Elektronikhersteller, der dieses Kontrollsystem in seiner Wellenlötmaschine des Typs Delta5 implementierte und damit zwischenzeitlich hohe Stückzahlen unterschiedlicher bleifreier Baugruppen gelötet hat.

Das Coriolis-Prinzip

Zum Messen der durch die Sprühdüse aufgetragenen Flussmittelmenge wird das Coriolis-Prinzip eingesetzt. Diese Messeinrichtung für den Massendurchfluss umfasst zwei parallel angeordnete Röhrenschleifen, die Teil eines oszillierenden Systems sind. Fließt das Flussmittel durch die Röhren, rufen die dabei auftretenden Corioliskräfte eine Phasenverschiebung zwischen den beiden Röhrenschleifen hervor. Diese Phasenveränderungen werden mit Sensoren erfasst und deren elektrischen Signale über eine Steuerungseinheit in Regelgrößen kalkuliert. Das dabei resultierende Ausgangssignal verhält sich direkt proportional zum tatsächlichen Massendurchfluss.

Gustave Gaspard de Coriolis, ein französischer Mathematiker, hat diesen Effekt, der an allen sich bewegenden Körpern und Teilchen auftritt, genauer beobachtet und 1835 als erster in einer Veröffentlichung detailliert beschrieben. Diese Kraft erhielt folglich seinen Namen. Die technische Umsetzung des Coriolis-Prinzips lässt sich in diesem Anwendungsfall einfach schildern: Bewegt sich die Flüssigkeit (Flussmittel) durch diese Röhren, kann die Biegung der Röhre, vorausgesetzt sie ist etwas verdreht, dafür eingesetzt werden, die Menge des Flussmittels sehr genau zu messen und zu kontrollieren.

Neues Setup für Flussmittelauftrag

Die Optimierung des Flussmittelauftrags an einer Wellenlötanlage ist ein ziemlich komplexer Prozess, denn die Flussmittelmenge wird von vielen Parametern beeinflusst. Der Flussmittelauftrag erfolgt heute hauptsächlich über Sprühfluxer-Systeme (Druckluft- oder Ultraschallzerstäubung). Der Sprühfluxer mit Zerstäuberdüse ist die am häufigsten eingesetzte Ausführung. Diese Lösung weist in der vertikalen Richtung die höchste Effizienz aus. Dies resultiert in einer größeren Menge von Flussmittel direkt in den Kupfer-Durchkontaktierungen. Zum optimalen Aufbringen der richtigen Flussmittelmenge sind zahlreiche Parameter zu definieren, sie umfassen unter anderem folgende Positionen:

- Art der Düse, einschließlich Fluid und Air Cap

- Verfahrgeschwindigkeit

- Start- und Stopp-Position der Düse

- Druck im Flussmitteltank (oder Drehzahl der Flussmittelpumpe)

- Druck der Luft beim Zerstäuben

Hier die passenden Einstellungen zu finden, ist nun mit der Mess- und Kontrolleinrichtung wesentlich einfacher. Die einzigen Parameter, die jetzt noch benötigt werden, sind die Menge des aufzubringenden Flussmittels in mg/cm2 (diese Information lässt sich zumeist einfach dem Datenblatt des Flussmittelherstellers entnehmen) sowie die Start- und Stopp-Position der Fluxer-Einheit.

Die Maschinensoftware der Wellenlötanlage Delta5 bestimmt daraufhin automatisch die optimale Geschwindigkeit des Düsenkopfes und die Einstellungen für das Durchfluss-Kontrollsystem. Das Flussmittel-Kontrollsystem arbeitet mit einem konstanten Druck von 0,5 Bar und deckt mit nur einer einzigen Düse den gesamten Bereich handelsüblicher Flussmittel und Baugruppen-Abmessungen ab. Diese Düse weist eine größere Öffnung auf und ist damit weniger empfindlich gegenüber Verschmutzungen, außerdem lassen sich damit Flussmittel mit höheren Feststoffanteilen verarbeiten.

Das Prozessfenster

Im Allgemeinen spezifizieren die Flussmittelhersteller, welche Menge optimal aufzubringen ist. Nicht alle Lieferanten definieren eine Empfehlung in ihren Datenblättern, doch die meisten Hersteller tun dies. Die minimal aufzubringende Menge bestimmt, welche Qualität an der Lötstelle erreicht wird. Nicht immer ist es allerdings richtig, einfach die aufgebrachte Flussmittelmenge zu erhöhen, wenn die ersten Ergebnisse aus dem Lötprozess nicht zufriedenstellend sind. Die Aktivität des Flussmittels wird natürlich von seiner Zusammensetzung bestimmt. Sind nicht genügend Aktivatoren für höhere Temperaturen vorhanden, wird der Auftrag von mehr Flussmittel nicht automatisch zu besseren Lötergebnissen führen.

Der Flussmittelauftrag ist unter anderem für die meisten Baugruppen durch die Menge der erlaubten Flussmittelrückstände festgelegt, dies wird zumeist als ein kosmetisches Problem betrachtet. In der Tabelle zeigen die unterschiedlichen Mengen des empfohlenen Flussmittelauftrags (entsprechend den Datenblättern), dass es zum einen bemerkenswerte Differenzen zwischen den einzelnen Flussmitteln selbst gibt und zum anderen bei den empfohlenen Auftragsmengen. In der Praxis liegt die maximal aufzubringende Menge bei etwa 9 mg/cm². Wird noch mehr Flussmittel aufgebracht, dann beginnt es herabzutropfen und fließt auf eine Seite, wenn der Baugruppentransport unter einem Winkel von 7° erfolgt.

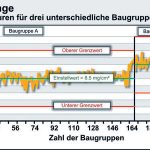

In der Flussmittelkontrolleinrichtung können die Anwender ihre spezifischen unteren und oberen Mengenwerte definieren. Sollte die aufgesprühte Menge diese Werte unter- beziehungsweise überschreiten, wird ein Maschinenalarm ausgelöst und bei Bedarf auch der Baugruppentransport angehalten.

Qualität durch Traceability

Das Ziel der Traceability-Strategie ist es, die Auswirkungen und die Konsequenzen von qualitätssichernden Maßnahmen in der Fertigung zu überwachen. Vorrangig die Hersteller von Elektronik für Militär, Luft- und Raumfahrt, Kraftfahrzeugen sowie in der Medizin benötigen dazu präzise Werkzeuge und Kontrollsysteme. Barcode-Labels auf den Baugruppen und MES-Systeme (Manufacturing Execution System) werden zur Steuerung der Produktion über den gesamten Fertigungsprozess eingesetzt, wobei Qualität und Ausbeute hoch gehalten, jedoch die Kosten reduziert werden. Unser Flussmittelauftrags-Kontrollsystem kann den Elektronikherstellern dabei helfen, die Anforderungen der Qualitätssicherungssysteme sicher zu erfüllen. Strategien auf der Basis von QS9000 werden eingesetzt für den Nachweis korrekter Herstellungsprozeduren im Falle von Gewährleistungsansprüchen, für kontinuierliche Prozessoptimierungen sowie Sechs-Sigma-Qualitätsfertigungen. Dabei ist ein strukturiertes, statistisch abgesichertes Vorgehen möglich, das auch mit den geschäftlichen Erfordernissen und Ergebnissen konform geht.

Die Durchfluss-Messeinrichtung erfasst den Flussmittelauftrag für jede einzelne Baugruppe während der Fertigung. Diese Messwerte werden in der Datenbank des Managementinformationssystems abgelegt. Weist jede Baugruppe ein Barcode-Label auf, lassen sich sämtliche prozessspezifischen Daten über den Barcode in der Datenbank dem jeweiligen Produkt zuverlässig zuordnen.

Über diese Datenerfassung ist es möglich, alle Prozessparameter zurückzuverfolgen, einschließlich der Maschineneinstellungen und der Messwerte. Das ist nötig für den Nachweis korrekter Fertigungsbedingungen anhand der Qualitätsvorgaben. Zur weiteren Bearbeitung oder Auswertung können die Daten über die Mengen der aufgebrachten Flussmittel in Excel oder in einen Log-file exportiert werden. Somit ist der Mitarbeiter in der Qualitätssicherung in der Lage, diese Daten in jede relevante QS-Applikation zu importieren.

Vorteile des kontrollierten Flussmittelauftrags

Das Flussmittelkontrollsystem erfasst zehnmal je Sekunde die Durchflussmenge und korrigiert den Durchfluss anhand der Einstellungen, falls nötig. Sollten die gemessenen Werte tatsächlich einmal außerhalb der eingestellten oberen oder unteren Limits liegen, wird umgehend ein Alarm ausgelöst. Nötigenfalls wird der Transport angehalten, damit keine fehlerhaften Baugruppen produziert werden. Die Flussmittelauftragsmenge sowie die eingestellten Maschinenparameter sind für jede Baugruppe im Lötprogramm hinterlegt. Aus diesen Daten lässt sich dann auch die Prozessfähigkeit bestimmen.

Aufschlussreich ist hierbei die Erfahrung, die Hans Simonse, Production Engineering Manager bei Halin B.V., dazu gemacht hat: „Für uns ist die damit erzielte gute Prozesskontrolle die wichtigste Funktion dieses Systems. Wir hatten vorher auch ein Kontrollsystem, doch hat es den Mitarbeiter nicht informiert, wenn die Düse verschmutzt war oder wenn zu wenig Flussmittel aufgebracht wurde. Nun informiert uns das neue System, wenn sich so etwas Unvorhergesehenes ereignet, und stoppt die Lötanlage, wenn nötig. Weil sich damit auch das Flussmittel wesentlich genauer und gleichmäßiger aufbringen lässt, konnten wir zudem die Menge des Flussmittels reduzieren, wobei sich der anfallende Sondermüll minimieren lässt und auch der Verbrauch an Material sowie die Kosten zurückgehen. Diese Einsparungen, zusammen mit einer wesentlich gleichmäßigeren Produktqualität sowie deutlich weniger Ausfällen oder nachzuarbeitenden Baugruppen, haben die Investition in das Kontrollsystem absolut gerechtfertigt.“

epp 418

Unsere Webinar-Empfehlung

10.10.22 | 10:00 Uhr | Conformal Coating ist ein wichtiges Verfahren, um elektronische Baugruppen vor dem vorzeitigen Ausfall zu schützen. Damit bekommt der Beschichtungsprozess eine immer höhere Bedeutung. Dabei ist die Auftragsstärke ein wichtiges Qualitätskriterium. Nur eine…

Teilen: