Stellen Sie sich einmal vor: Sie haben einen Job in einem Elektronikunternehmen angenommen und sitzen nun an einem Arbeitsplatz vor einer Leiterplatte. Ihr Vorgesetzter zeigt auf ein Bauteil und sagt Ihnen, dass es defekt ist. Aufgabe ist es, das Bauteil zu entfernen, die Leiterplatte darunter zu reinigen und das Bauteil dann zu ersetzen.

PDR, West Sussex (Großbritannien)

Sie können die Leiterplatte vor lauter Bauteilen kaum erkennen. Die zahlreichen Lötanschlüsse, die Sie zum Entfernen des Bauteils aufschmelzen müssen, liegen alle unter dem Bauteil, so dass der Schmelzpunkt zum Ratespiel wird. Und selbst das ist nicht so einfach, weil bleifreies Lot eingesetzt wurde, dessen Schmelzpunkt auch noch viel höher ist – tatsächlich sogar nahe an der Temperatur, bei der Sie Leiterplatte und Bauteil irreversibel beschädigen könnten. Das kommt natürlich nicht in Frage, da beide das Endresultat teurer Prozesse und daher sehr wertvoll sind. Und das ist das Szenario, dem sich Nachbearbeitungsexperten heutzutage jedes Mal ausgesetzt sehen, wenn sie ein BGA bearbeiten. Leider steht BGA-Nacharbeit nicht zur Debatte: Es ist der wichtigste Prozess bei der erfolgreichen und profitablen Implementierung der BGA-Technologie.

Es überrascht nicht, dass OEMs und EMS weltweit viel Zeit in die Entwicklung von thermischen Profilen stecken, die einen schnellen und sicheren Reflow garantieren. Die Erstellung eines thermischen Profils ist so zeitaufwendig wie wichtig; sie erfordert Tests, Analysen der Anschlussqualität und den umfangreichen Einsatz von Wärmefühlern. Dadurch wird die verfügbare Zeit für die eigentliche Nacharbeit verringert und der Vorgang muss für jede neue Leiterplatte und jedes neue Bauteil wiederholt werden. Ist das wirklich der Fall? PDR ist nicht dieser Meinung. Heute, 20 Jahre nachdem das Unternehmen das weltweit erste auf fokussierter Infrarot-Lichtenergie basierende Reworksystem produziert hat, liest sich die 3 500 starke Installationsliste des Reworksystemherstellers wie Seiten aus Fortune 500; einige der weltweit führenden OEM- und EMS-Anbieter vertrauen auf PDRs Technologie, um eine der anspruchsvollsten und unvermeidbaren Aufgaben in der Elektronikfertigung zu vereinfachen.

Roger Gibbs, Mitgründer und Managing Director von PDR, erklärt: „Unsere Kunden setzen die Systeme ein, weil wir die thermische Profilerstellung für sie erledigt haben – alles, was der Kunde noch tun muss, ist, die Leiterplatte zu platzieren, das richtige Profil auszuwählen, die Wärmequelle auf das nachzubearbeitende Bauteil zu fokussieren und auf eine Taste zu drücken.“

Funktion des fokussierten IR

Seit PDR mit der Entwicklung fokussierter IR-Reworksysteme begonnen hat, verfolgt das Unternehmen die Philosophie, die Dinge simpel zu gestalten. Die Wahl der IR-Wärmequellen resultiert aus der Tatsache, dass diese die Objekte direkt erwärmen und nicht die Umgebungsluft. Daher ist der Wärmeeffekt unmittelbar, effizient und extrem präzise. Und die Technologie ist sicher, wie Gibbs erklärt: „Wir nennen das passive Wärme, da ausreichend Wärmeenergie vorhanden ist, um ein Bauteil auf die richtige Temperatur zu erwärmen, man jedoch gleichzeitig die Hand in den Wärmestrahl halten kann ohne sich zu verbrennen, sogar bei voller Kraft.“

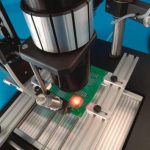

Für die Oberseitenerwärmung wird eine 150-W-IR-Lampe eingesetzt, deren kurze und mittlere IR-Strahlen vom Linsensystem in einem sichtbaren Punkt gebündelt werden. Der Punktdurchmesser kann manuell eingestellt werden, um das Bauteil genau abzudecken, das nachbearbeitet werden soll. Unterstützt wird dies durch die Entfernung von Linsensystem zu Leiterplatte, die Sichtbarkeit und Zugänglichkeit erhöht. Obwohl das alles wichtige Punkte sind, hat man früh erkannt, dass das wahre Geheimnis eines effektiven Reflows darin liegt, die Leiterplatte auf innerhalb 50 °C oder 60 °C der Zieltemperatur vorzuwärmen. Der Energieaufwand, der danach aufgebracht werden muss, ist dann minimal. Daher setzt das Unternehmen ein unglaublich wirksames 1200-W-Mittelwellen-IR-Rückseiten-Wärmeelement ein, mit einer leistungsstarken 1600-W-Option für große BGAs. Gibbs betont, dass diese Leistungsstärke geringeres Risiko und höhere Kontrolle bedeutet: „Selbst bei großen Leiterplatten arbeiten unsere Systeme nicht mit voller Leistungsstärke, so dass wir genau regeln können, wie viel Wärmeenergie in eine Baugruppe abgegeben wird.“ Für einen erfolgreichen Reflowprozess ist eine genaue Regelung unerlässlich, und der 1996 entwickelte, kontaktfreie IR-Temperatursensor ist dabei ein Schlüsselfaktor, erklärt Roger Gibbs: „Über diesen Sensor kennen wir die genaue Temperatur von Leiterplatte und Bauteil während der Nachbearbeitung. Und da diese Temperaturen direkt mit der Temperatur der Lotkugeln zusammenhängen, wissen wir auch genau, wann der Reflow auftritt.“

Software zur Profilerstellung

Der Wärmesensor hat sich im letzten Jahr mit Einführung der neuen und einfach zu bedienenden Profilerstellungs-Software erst recht bewährt. Der Einsatz stellt automatisch sicher, dass Leiterplatte und Bauteil mit der richtigen Steigungsrate auf die korrekte Temperatur gebracht und in Abhängigkeit von Größe und Anwendung angemessen durchgewärmt werden. Viermal pro Sekunde wird ermittelt, wie viel Wärmeenergie eingebracht werden muss, um die Temperatur fortlaufend bei plus/minus 2 °C des Zielprofils zu halten. Alles ohne Bedienereingriff. Heißt das, dass man die Leiterplatten zur Profilerstellung mit ihren unzähligen Fühlern, teuren und zeitraubenden Analysen, Voreinstellungs-Prozeduren und Prozessen eliminieren kann? Für Gibbs ist die Antwort ein eindeutiges Ja. „Unsere Software stellt die Leistungsabgabe genau so ein, wie sie erforderlich ist.“

Die Kunden des Unternehmens können das Profil ihrer Pastenhersteller benutzen oder, was häufiger vorkommt, die Standardprofile. Das Profil für Mobiltelefon-Leiterplatten, beispielsweise, ist für jedes Mobiltelefon geeignet, unabhängig von Größe und Zusammensetzung. Ein führendes europäisches OEM-Telekommunikations-Unternehmen setzt ein Profil auf PDRs Anlage für seine bleihaltigen Prozesse ein und ein anderes für die bleifreien – so viel zur Profilerstellung für jede einzelne Leiterplatte und jedes einzelne Bauteil! In ähnlicher Weise wurden Profile für Leiterplatten in standardmäßigen PDA-Anwendungen, Laptops und großen Motherboards und Servern entwickelt. „Mit vier Profilen können Sie im Grunde jede Leiterplatte abdecken, die Sie verarbeiten“, sagt Gibbs.

Der Faktor, der sich je nach Kunde und Lotpaste verändern kann, ist die Durchwärmdauer, die fast wichtiger ist als die Zieltemperatur. Mit der Software und dem Echtzeit-Temperaturfeedback ist es extrem einfach, diese zu verkürzen oder zu verlängern. Gibbs erinnert sich an seine Erfahrung mit einem führenden, deutschen OEM: „Innerhalb von 15 Minuten waren wir bei 95 % von dem, was der Kunde erreichen wollte, und nach einigen Tests und Analysen und innerhalb einer Stunde bei 100 %. Das ist ganz üblich: Nach zwei Stunden vor Ort betreuen unsere Kunden die Systeme selber. Es ist so einfach, dass es länger dauert, die Ausrichtung und Platzierung des Bauteils zu planen, als das Wärmeprofil zu erstellen.“

Bei diesen Vorteilen ist es kaum verwunderlich, dass die fokussierte IR-Technologie für Gibbs einmalig ist: „Bei einem technischen Vergleich unseres Systems mit jedem Heizgassystem gewinnen wir immer.“ Allerdings ist er gleichzeitig der Meinung, dass beide Technologien ihre Vorteile haben und dass jeder professionelle Elektronikfertiger beide einsetzen sollte: „Ich persönlich denke, dass Gas für sehr große QFPs besser ist, aber mit unserer hohen Leistungsfähigkeit in Bezug auf Temperaturregelung ist fokussiertes IR für BGAs eindeutig die bessere Wahl. Es dauert Stunden, bis ein Gassystem so präzise eingestellt ist wie eines unserer Systeme – das nach einigen Minuten bereit ist.“

Fokussiertes IR oder Gas, nichts kann die erstklassigen Reworksysteme bei professioneller BGA-Nacharbeit schlagen: „Bei der Verarbeitung großer, aktiver Bauteile muss deren Integrität erhalten bleiben, besonders bei der Platzierung nach dem Entfernen. Daher braucht man wirklich ein automatisches oder halbautomatisches System. Es ist zwar möglich, ein manuelles System einzusetzen, aber das ist nicht einfach.“

Fokussiertes IR, sagt er, ist für Anwendungen wie Mobiltelefone geeigneter, die eine Vielzahl kleinerer Bauteile aufweisen, oder für die Nachbearbeitung großer BGAs: „Große Bauteile erfordern eine große Energiemenge, was bei Heizgassystemen einen höheren Gasstrom bedeutet. Das kann problematisch sein, da BGAs normalerweise von kleinen Chips und Widerständen umgeben sind, die weggeblasen werden können – ein Problem, das bei den höheren Temperaturen bleifreier Prozesse noch verstärkt wird.“

Die Zugänglichkeit auf dicht bestückten Leiterplatten ist ein Problem bei Heizgassystemen, da verschiedenste Düsenformen für die unterschiedlichen Bauteiltypen erforderlich sind. Auf den Systemen des Unternehmens muss der Bediener nur den Wärmeenergiepunkt ausrichten und dessen Größe auf das zu bearbeitende Bauteil einstellen – keine Zugangsprobleme und keine Düsen, die getauscht werden müssten. Der Hauptvorteil von fokussiertem IR ist allerdings, dass die Temperatur der ausgetauschten Bauteile mit dem kontaktfreien Wärmesensor in Echtzeit gemessen werden kann; mit Heizgassystemen ist das unmöglich.

Nacharbeit von Bleifrei

All dies ist bei bleifreien Prozessen und den damit verbundenen höheren Temperaturen und engeren Prozessfenstern noch verstärkt. Nach unzähligen Besuchen verschiedenster Elektronikfertigungsstätten stellt Gibbs fest, dass der Konsens bei einer Zieltemperatur von etwa 245 °C auf Bauteiloberseite liegt, damit die bleifreien Lotkugeln unterhalb der Bauteile auf Reflowtemperatur kommen. Die Maximaltemperatur vieler Bauteile liegt allerdings bei nur 5 °C über diesem Wert. Das ist eine Gratwanderung, besonders weil es leicht passieren kann, dass die Zieltemperatur überstiegen wird, wenn die Profile und Temperaturen nicht präzise geregelt werden.

Daher sollten bei bleifreien Prozessen nur erstklassige Anlagen eingesetzt werden, ob mit fokussiertem IR oder Heizgas: „Man braucht auf der Oberseite ausreichend Energie, um auf Temperatur zu kommen, und dabei absolute thermische und Prozesskontrolle,“ sagt Gibbs und gibt zu bedenken, dass dies bei manchen Heizgassystemen ein Problem sein kann: „Da Leiterplatte und Bauteil mit Gas erhitzt werden, muss die Temperatur des Gases über der Zieltemperatur liegen, was zu Defekten durch Überhitzung führen kann. Bessere Systeme vermeiden diese Probleme durch effektivere Rückheizungen und bessere Temperaturregelung, aber der Großteil der Anlagen können zu Schäden führen.“

Das Unternehmen empfiehlt auch hier, dass die Leiterplatte auf den eigenen Systemen von unten auf innerhalb 50 °C oder 60 °C der Zielbauteiltemperatur vorgewärmt wird, auf 185°C. Die Oberseitenheizung übernimmt dann die restliche Energiezufuhr, genau nach Profil, ohne dass Leiterplatte oder Bauteil beschädigt werden.

Hat man die Erstellung thermischer Profile einmal unter Kontrolle, so hat man laut Gibbs bereits 40% einer guten Nacharbeitsqualität erzielt. Mit guten Ausrichte- und Positioniersystemen erreicht man weitere 20 %. Die Systeme sind mit bedie-nerfreundlichen Ausrichte- und Positionierfunktionen mit Split-Beam Prisma ausgestattet, die ein sicheres Bauteil-Handling sicherstellen. Die restlichen 40 % liegen bei den Materialien: „Bei No-clean und bleifreien Prozessen sind Lötbarkeit und Benetzung schwerer zu erzielen. Das heißt, dass Lote und Flussmittel sorgfältig auf ihre Leistungsfähigkeit hin überprüft werden müssen.“

Fazit

Die BGA-Nacharbeit ist einer der riskantesten Prozesse in der Elektronikfertigung – besonders seit der Einführung bleifreier Prozesse. Die Qualität der Nacharbeit, so wichtig für die Rentabilität jedes OEMs oder EMS-Lieferanten, basiert auf mechanischer Präzision, guten Materialien und thermischer Regelung. Bereits seit 1996 mit der Einführung des kontaktfreien Wärmesensors ist PDRs Equipment bleifrei-kompatibel und während der letzten zwei Jahre sind die Systeme des Unternehmens gezielt für bleifreie Anwendungen verkauft worden. Seit der Markteinführung im letzten Jahr hat die Profilerstellungs-Software die Nacharbeit revolutioniert, das Rätselraten eliminiert und durch Echtzeit-Profilerstellung ersetzt.

EPP 427

Unsere Webinar-Empfehlung

Auch dieses Jahr präsentiert Koh Young wieder aktuelle Trends und „State of the Art“ Technologie aus der optischen Inspektion und 3D-Messung auf der Productronica in München. Aber wir alle kennen das Problem voller Terminkalender, Reisebeschränkungen oder fehlender Zeit, um in…

Teilen:

.png)