Für das Fertigen von Elektronik-Komponenten sind nicht nur die entsprechenden Maschinen notwendig, auch dem Transport der Güter von Anlage zu Anlage kommt eine große Bedeutung zu. Dieser Artikel beschreibt am Beispiel einer Multilayer-Fertigung, wie ein dafür benötigtes Transportsystem in eine automatisierte Linie eingebunden wurde.

Stein Automation, VS-Schwenningen

Die Elektronik hält Einzug in nahezu alle Bereiche der Automation und verdrängt in Kombination mit der Mechanik konventionelle Antriebs- und Steuerungssysteme. Dabei besteht unter den Fertigern nach wie vor ein harter Wettbewerb. Hinzu kommen die Forderungen der Anwender nach noch mehr integrierten Funktionen, was wiederum zu immer komplexeren Baugruppen führt. Wer sich als Hersteller auf diesem Markt behaupten will, muss mehr tun, als nur wirtschaftlich zu fertigen. Die Elektronikfertigung befindet sich nicht erst seit dem Aufkommen von neuen Verbindungstechniken im Umbruch, die fortschreitende Miniaturisierung trägt ebenfalls ihren Teil dazu bei. Auch der Trend zu kundenspezifischen Lösungen stellt die Hersteller von Leiterplatten und Baugruppen vor neue Herausforderungen. Neue Techniken bieten hier zwar bestimmte Produkt- und Produktionsvorteile, doch auch bei den herkömmlichen Multilayer-Techniken ist noch nicht das Ende der Fahnenstange erreicht. So entwickelt und fertigt beispielsweise der mittelständische Leiterplatten-Hersteller Fela-Hilzinger ein- und doppelseitige Leiterplatten sowie drei-, vier- und sechslagige Multilayer nach dem APL-D-Verfahren. Dabei werden kleinere bis mittlere Serien produziert und ein Express- und Prototypen-Service angeboten. In dieser Firma wurde das Verfahren Felam (Fela-laminated-Multilayers) für das Herstellen mehrlagiger Leiterplatten entwickelt. Es umfasst dabei sowohl den Aufbau der Mehrlagen-Schaltungen selbst als auch die Fertigungs- und Prozess-Technik, die jetzt ohne das aufwändige Verpressen auskommt. Mit Hilfe dieses Verfahrens lassen sich komplexe Mehrlagen-Schaltungen schonend und qualitätsorientiert herstellen, ohne dass dafür ein hoher verfahrenstechnischer Aufwand betrieben werden muss.

Vorteile des Verfahrens

Laut Helmut Schlenker, dem Leiter der Bereiche Verfahrenstechnik und Qualitätsmanagement, eröffnen sich durch das Felam-Verfahren neue Möglichkeiten zum sequentiellen Aufbau von drei-, vier-, fünf- und mehrlagigen Multilayern. Die Vorteile sind dabei eine gleichmäßige und dünne Isolationsschicht sowie das Entfallen eines Transfers der Glasgewebe-Konstruktion auf die Kupferoberfläche. Weil hierbei kein Verspannen auftritt, erhält man ein stressfreies und dimensionsstabiles Material. Durch das lösemittelfreie Harzsystem (APL-5004) findet kein Harzfluss statt, das Material ist mechanisch oder per Laser bearbeitbar. Ferner ist ein asymmetrischer Aufbau auch bei drei- und fünflagigen Konstruktionen machbar. Somit ist ein flexibles und wirtschaftliches Fertigen von Standard- und Micro-Via-Multilayern sowie sehr dünnen und impedanzkontrollierten Multilayern ebenso wie das Herstellen von Sonderschaltungen möglich.

Automatisieren der Linie

Man verspricht sich vom diesem Verfahren in relativ kurzer Zeit einen hohen Anteil am Umsatz, weshalb von Anfang an in die Automatisierung der Multilayer-Produktion investiert wurde. Dabei ergab sich der Zwang zum Automatisieren des Materialflusses praktisch von selbst, denn es musste eine Möglichkeit gefunden werden, die einzelnen Arbeitsstationen zum Siebdrucken, UV-Trocknen, Laminieren und Aushärten durch ein Werkstück-Fördersystem zu verbinden. Gleichzeitig musste dabei auch ein zeitlich exakt einzuhaltender Transportfluss für die Trocknungs- sowie Lack-Ausnivellierungs- und -Ausdünstungsphasen gewährleistet werden. Somit mussten die in Frage kommenden Fördersysteme hinsichtlich ihrer Eignung untersucht werden. Nach eingehenden Prüfungen fiel die Wahl schließlich auf das Werkstückträger-Transportsystem WTS von Stein Automation, denn es erwies sich für die Lösung der gestellten Aufgabe als unkompliziert und war innerhalb kurzer Zeit zu installieren. In dem geforderten Einsatzbereich schnitt es auch in punkto Leistung und Kosten-/Nutzen-Verhältnis am besten ab.

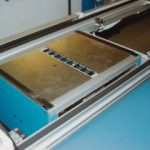

Mehr als eine Transport-Verkettung

Für den Aufbau des Werkstückträger-Transportsystems zum Verketten der Felam-Arbeits- und Prozessstationen konnte weitgehend auf die Standard-Komponenten sowie auf die Standard-Steuerung samt Software zurückgegriffen werden. Bei den Werkstückträgern dagegen wurde eine veränderte Konstruktion und ein anderes Material notwendig, weil die Träger inklusive der Multilayer einen UV-Trockenofen durchlaufen müssen und die herkömmlichen Standard-Werkstückträger dafür nicht geeignet waren. Für den verfahrenstechnisch optimal organisierten und zeitlich exakt einzuhaltenden Materialfluss sind die Werkstückträger mit programmierbaren Datenträgern ausgerüstet. Der Ablauf gestaltet sich wie folgt: Auf einer Siebdruckanlage führt ein Werker die Beschichtung der Multilayer-Innenlagen durch und legt diese dann in den Werkstückträger ein. Beim Auflegen wird ein Schalter betätigt, worauf der Werkstückträger eingelesen und der Umlauf-Transport gestartet wird. Nach der Rückkehr aus dem Umlauf erfolgt das Auflegen der nächsten Lage und der Vorgang beginnt von neuem. Nach dem Abschluss des Multilayer-Aufbaus wird der entsprechende Werkstückträger dann an einer Übergabestation gestoppt und der Multilayer für die weitere Verarbeitung automatisch in die letzte Station ausgeschleußt, in der die RCC-Folie auflaminiert wird. Der jetzt leere Werkstückträger läuft bis zur Aufgabestation an der Siebdruckanlage weiter, wird im Status auf Null codiert, erneut bestückt und programmiert, um dann wieder auf die Reise geschickt zu werden. Weil die Felam-Multilayer einen unterschiedlichen Lagen-Aufbau haben können, und weil in dieser Fertigungsan-lage „chaotisch“ produziert wird (Leiterplatten wer-den sowohl als Einzel-Exemplar als auch in Serie verarbeitet), kann es durchaus sein, dass die einzelnen, mit unterschiedlichen Leiterplatten bestückten Werkstückträger auch unterschiedliche Durchlaufzeiten und Umlauf-Zyklen haben. Deshalb ist die Codierung und Programmierung eines jeden einzelnen Werkstückträgers nach jedem Umlauf unerlässlich. Darüber hinaus erkennt das System auch leere Werkstückträger und lässt diese einfach durchlaufen. Wichtig ist dabei auch, dass die Transportdauer zwischen den einzelnen Stationen entsprechend den definierten und vorgegebenen Prozesszeiten genau eingehalten werden, damit beispielsweise beim Trocknen eine reproduzierbare Qualität erreicht wird. Sowohl aus Qualitäts- als auch aus Arbeitsschutz-Gründen (Verschmutzung durch Partikel und Ausdünstungen) wurde das gesamte Transportsystem mit Plexiglas-Hauben gekapselt, die sich aber für den schnellen Eingriff von Hand leicht abnehmen lassen. Die speziellen Werkstückträger sind für die Aufnahme von Multilayern mit einer maximalen Nutzengröße von 610 x 455 mm² ausgelegt. Wie schon angedeutet, ist die Felam-Produktionsanlage für die „chaotische“ Multilayer-Herstellung konzipiert, was in der Praxis bedeutet, dass pro Tag sowohl diverse einzelne Multilayer als auch Serien bis maximal 400 Stück gefertigt werden können. Die Anlage kann ein- oder auch mehrschichtig betrieben werden. Mit den bisher gemachten Erfahrungen bezüglich des eingesetzten Werkstückträger-Transportsystems ist man bei Fela-Hilzinger sehr zufrieden.

Unsere Webinar-Empfehlung

10.10.22 | 10:00 Uhr | Conformal Coating ist ein wichtiges Verfahren, um elektronische Baugruppen vor dem vorzeitigen Ausfall zu schützen. Damit bekommt der Beschichtungsprozess eine immer höhere Bedeutung. Dabei ist die Auftragsstärke ein wichtiges Qualitätskriterium. Nur eine…

Teilen: