Weiter schrumpfende Bauteilgrößen bei gleichzeitig zunehmender Bestückungsdichte stellen die Ausführenden bei der Reparatur kleinster SMT-Komponenten vor enorme Herausforderungen. Fintetech begegnet diesen mit dem Applikationspaket „Micro Rework“ für den Fineplacer. Darin enthalten sind alle notwendigen Module, um den vielschichtigen Anforderungen nicht nur der Reparatur von 01005-Komponenten gerecht zu werden.

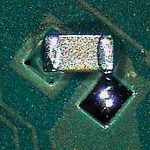

Seit etwa 2006 hat die zunehmende Miniaturisierung von Bauelementen eine neue Stufe erreicht. 01005-Bauteile stellen die zurzeit kleinsten SMD- Komponenten dar, die durch den anhaltenden Trend zu ständig kleineren und dennoch leistungsfähigeren elektronischen Geräten verstärkt zum Einsatz kommen und in immer höherer Dichte auf den Boards integriert werden. Aufgrund der enormen Bestückungsdichte auf den PCBs, der geringen äußeren Abmaße der Bauelemente und der mitunter ungünstigen Lage neben sehr großen Nachbarkomponenten ist der Zugriff stark erschwert und eine Reparatur per Hand mittlerweile praktisch ausgeschlossen. Es bedarf eines maschinengestützten Zusammenspiels hochpräziser Prozesse, um trotz dieser Dimensionen sichere und reproduzierbare Rework-Ergebnisse erzielen zu können.

Typische Fehlerfälle bei 01005-Komponenten

Grundsätzlich lassen sich bei „Small-Passive-Komponenten“ zwei Kategorien von Defekten unterscheiden, denen bei der Reparatur unterschiedlich begegnet werden muss. Zur Kategorie I lassen sich alle Defekte zählen, bei denen Bauteile entweder ganz fehlen und ergänzt werden müssen, falsch platziert wurden oder sich in ihrer Ausrichtung verschoben haben. Dies kann zahlreiche Gründe haben, wie etwa eine ungleichmäßige Komponentenaufnahme durch den Chip-Shooter, lückenhafter oder fehlender Lotpastenauftrag, statische Aufladungen oder eine erschütterungsbedingte Verschiebung der Komponente im Anschluss an die Platzierung.

In die Kategorie II fallen die Defekte, bei denen schon während des Montageprozesses das Bauteil bricht oder sich während des Lötens aufrichtet („Tombstone-Effekt“). Der Tombstone-Effekt wird durch unterschiedliche Lotmengen auf den Pads eines Bauelements begünstigt. Ebenso können eine falsche Ausrichtung des Bauteils oder ein ungeeignetes Reflow-Profil, bei dem zu schnell zu große Hitze zugeführt und somit das Flussmittel aufgebraucht wird, die Ursache sein. Brüche entstehen meist, wenn bei der Platzierung des Bauteils eine zu große Kraft gewählt wurde oder bereits vor dem Prozess Risse im Material der SMD vorhanden waren.

In der Praxis verursacht allerdings oft eine Kombination mehrerer Effekte einen Defekt einer der beiden Kategorien. Verstärkt wird der Schwierigkeitsgrad bei der Reparatur in vielen Fällen durch eine ungünstige Position der zu reparierenden Bauelemente, die meist in unmittelbarer Nachbarschaft zu sehr großen Komponenten liegen.

Prozess-Schritte bei der Reparatur von 01005

Je nachdem, welcher Kategorie der zu reparierende Defekt zugeordnet werden kann, wird das Restlot entweder wieder verwendet oder es muss neues Lot aufgetragen werden. Bei Defekten der Kategorie I wird die fehlerhafte Komponente entweder ergänzt oder ausgelötet, neu ausgerichtet sowie anschließend auf das aufgeschmolzene Restlot platziert und wieder eingelötet. Defekten der Kategorie II hingegen begegnet man durch gleichzeitiges Absaugen von Komponente und Restlot in einem Arbeitsschritt. Anschließend wird mittels eines feinauflösenden Dispensers neue Lotpaste aufgetragen und die defekte Komponente durch ein neues Bauteil ersetzt.

Die Abstände zwischen 01005-Komponenten oder zu benachbarten Bauelementen können extrem klein sein, was hinsichtlich Platziergenauigkeit und Wärmemanagement die Anforderungen weiter erhöht. Die Anforderung an den Reflow-Prozess werden durch die neuen bleifreien Materialien weiter verschärft, da z.B. die „selbstausrichtenden“ Eigenschaften bleihaltiger Lote nahezu völlig fehlen. Sämtliche Abweichungen hinsichtlich Platziergenauigkeit, Temperatur oder Zeit müssen bei der Reparatur in engen Grenzen gehalten werden, um einerseits die JEDEC/IPC-Vorgaben einzuhalten und andererseits benachbarte Bauelemente oder das Board nicht zu beschädigen.

Anforderungen an ein 01005-Rework-System

Im Vergleich zu Standard-SMT-Komponenten sind Small Passives – insbesondere 01005 – bedeutend schwieriger zu handhaben und stellen erheblich höhere Anforderungen an praktisch alle optischen und mechanischen Elemente des Systems: Prozessbeobachtung, Platziergenauigkeit, Tooling und Wärmemanagement müssen ebenso hohen Ansprüchen genügen wie das Handhabungssystem für die Bauelemente. Nachfolgend werden die wichtigsten Voraussetzungen aufgeführt, die ein Rework-System für die 01005-Reparatur erfüllen muss.

Um sich zunächst über die Art des Defekts und die geeignete Reparaturmethode ein Bild verschaffen zu können und im Anschluss eine sichere manuelle Handhabung zu ermöglichen, muss jederzeit eine gute Sichtbarkeit der Komponenten gewährleistet sein. Folglich gilt es, sowohl das optische System mit einer möglichst hohen Vergrößerung und Auflösung auszustatten als auch die Beleuchtung der Arbeitsfläche an diese erschwerten Bedingungen anzupassen. Zur Live-Prozessbeobachtung beim Aufnehmen des Bauelements, Platzieren, Löten oder der Lotentfernung sowie zur Verfahrensentwicklung ist zusätzlich ein Prozesskamerasystem mit variablem Einblickwinkel unerlässlich. Die Platziergenauigkeit muss den geringen Abmessungen von Bauteil, Lötpads und dem zumeist äußerst kleinen Pitch Rechnung tragen. Bei Komponenten-Abmaßen von 250 x 125 µm sollte der Platzierfehler unter 10 µm liegen.

Um nach der Restlotentfernung neue Lotpaste auftragen zu können, braucht man einen Dispenser, der in der Lage ist, reproduzierbar Lotmengen mit sehr geringen Volumina auf die Pads zu applizieren. Besonderes Augenmerk muss auch auf das sichere Handling der fragilen 01005-Komponenten gelegt werden. Deshalb sind zum Beispiel applikationsangepasste Tools für die Komponenten- und Restlotentfernung und Platzierung nötig. Das System sollte darüber hinaus über eine kraftdefinierte Platzierung zur Verhinderung von Beschädigungen wie Ausbrüchen oder Mikrorissen verfügen.

Ein weiterer Punkt ist die kontrollierte Erwärmung unter Inertgas-Atmosphäre: Zahlreiche Testreihen bei Finetech bestätigten, dass die besten Ergebnisse erzielt werden, wenn während des Reflow-Prozesses zusätzlich eine Inert-Atmosphäre um das Bauelement aufgebaut wird. Zum intelligenten Wärmemanagement gehören zeit- und temperaturgesteuerte Lötprofile mit präzisen Rampen zur Steuerung der Ober- und Unterheizung ebenso wie die Möglichkeit, durch automatische Umschaltung auf Stickstoff das Reflow-Verhalten entscheidend zu verbessern.

Ein geschlossener Kreislauf für die Reparatur von 01005

Das Applikationspaket „Micro Rework“ ist das Ergebnis jahrelanger Entwicklungsarbeit hinsichtlich der Reparatur kleinster SMT-Komponenten und erfolgreicher Nutzung von Erfahrungen mit Ausrüstung aus dem Bereich der Mikromontage. Mit „Micro Rework“ bietet Finetech eine Komplettlösung an, die eine zuverlässige und reproduzierbare teilmechanisierte Reparatur von 01005-Komponenten ermöglicht. Sie beinhaltet das notwendige Equipment, um den Fineplacer für den gesamten Reparaturkreislauf von 01005-Rework zu befähigen. Gleichzeitig kann das System auch für die Reparatur von „Single Balls“, „Underfilled Components“ oder einfach für die Standardreparatur verwendet werden.

Der Fineplacer Pico bietet eine Platziergenauigkeit von 5 µm, ideal etwa für die Reparatur kleiner mobiler Geräte wie Mobiltelefone, PDAs, Handhelds, Bluetooth, WLAN-Geräte oder Speicherkarten. Die maximale Boardgröße beträgt hier 410 x 234 mm. Am Fineplacer Micro kann man eine Platziergenauigkeit von 10 µm erreichen, was für die Reparatur von 01005-Komponenten einerseits ausreichend ist, darüber hinaus aber die Möglichkeit bietet, auch größere PCBs wie Notebook-Boards mit einer Größe bis 460 x 310 mm einzuspannen.

Eine Topkamera mit besonders hoher Vergrößerung und Auflösung bietet optimale Sicht für die manuelle Ausrichtung. Die Prozessbeobachtung erfolgt über eine Vario Plus Seitenkamera mit höherer Vergrößerung gegenüber der Standardversion. Die fiberoptische Beleuchtung des Vision-Alignment-Systems, getrennt einstellbar für Bauelemente und Board, sorgt für brillante Ausleuchtung während des Ausrichtungsprozesses. Für eine abschattungsarme und farbtreue Ausleuchung von Substrat und Komponente bei jeder Lichtintensität sorgt die LED-Prozessbeleuchtung, die dank geringer Wärmeabgabe und langer Lebensdauer die ideale Lösung für den Einsatz mit der Prozesskamera ist.

Für Reparaturfälle der Kategorie II, bei denen neues Lot aufgetragen werden muss, bietet Finetech optional ein integriertes Dispenser-Modul, das mit einem High-End-Lotpastendispenser bestückt werden kann. Grundsätzlich sind verschiedene Dispenser möglich, jedoch sollte der verwendete Dispenser in der Lage sein, reproduzierbar besonders kleine Lotvolumina (Dot-Durchmesser 200 µm) mit hochgenauer Dosierung aufzutragen. Eigens entwickelt wurde ein Schwenkmodul für die kraftdefinierte Platzierung der Komponenten, das die Bedienerunabhängigkeit und damit die Reproduzierbarkeit erhöht und eine sichere Handhabung erlaubt.

Das Controlled Mix Soldering System Comiss IV Plus ist ein intelligentes Heißgas-Reflowmodul, das die erforderliche Temperatur verzögerungsarm durch Mischen von geheiztem und ungeheiztem Gas bereitstellt und so ein überaus exaktes und reproduzierbares Durchfahren der über die Software vorgegebenen Temperaturprofile sicherstellt. Zum Minimieren des Sauerstoffeinflusses kann in beliebigen Zeit- oder Temperaturabschnitten das Heizgas „Luft“ automatisch durch Stickstoff ersetzt werden.

Zum Applikationspaket gehören ebenso die notwendigen Spezialtools zur Platzierung, Restlotentfernung sowie zum Einlöten der Komponente. Das Applikationspaket „Micro Rework“ gibt es als komplettes Reparatursystem, selbstverständlich lassen sich aber auch bestehende Fineplacer-Systeme nachrüsten.

epp 421

Unsere Webinar-Empfehlung

14.05.24 | 10:00 Uhr |

Egal ob serielle Flashes (eMMC, I²C, SPI), parallele Flashes (NAND, NOR) oder komplexe Bausteine (Prozessor, Controller, FPGA, CPLD). Erfahren Sie mehr über den FlashFOX als innovative Lösung zur Embedded In-System-Programmierung elektronischer Baugruppen…

Teilen: