Die ganze Leiterplatte, einschließlich Lotpaste, Leiterplattenmaterial und Bauteile, muss bei Reflow-Optimierung für Bleifrei-Produktion berücksichtigt werden. Gründliche Kenntnisse dieser Parameter sind entscheidend, um das richtige Profil und Programm im Ofen einzurichten. Zuvor, bei verbleitem Löten, war es einfach ein Prozessfenster für Reflow zu erhalten, die Bauteile und PCB selbst waren nicht in Gefahr aufgrund der niedrigeren Höchsttemperaturen. Jetzt muss mit diesen höheren Temperaturen der optimale Prozess gefunden werden, der die genaue Spezifikation der Bauteile und PCBs beinhaltet.

MB (Marybeth) Allen, KIC, Rom (Italien)

Sobald dies erreicht wird, muss bei anfänglicher Einrichtung sichergestellt werden, dass der Reflowprozess während der Produktion stabil ist. Das engere bleifreie Prozessfenster beschränkt während der Produktion jegliche potentiellen Änderungen im Ofen, die „außerhalb-Spec“-Konditionen verursachen, und dadurch Defekte.

Reflowprozess-Einrichtung und -Optimierung

Drei dieser Faktoren in der Reflowprozess-Enrichtung und -Optimierung sind Lotpaste, Bauteile und PCBs.

Lotpaste

Zu Beginn der Prozessfestlegung für Reflowlötenliegt das Augenmerk erst auf dem Erstellen eines Profils, das den Anforderungen der Lötpaste entspricht. Dies bedarf Konzentration auf Reflowtemperatur, Höchsttemperatur und für einige Lötpasten auch Verweilzeit.

Die herkömmliche Legierung, die benutzt wird, ist SnAgCu (SAC), die eine Schmelztemperatur von ca. 217 °C hat und bedeutend höher ist, als der Schmelzpunkt des SnPbs von 183°C. Abhängig vom spezifischen Material, das gewählt wurde, schwankt der Bereich der Höchsttemperatur deutlich. Dennoch hat diese Legierung üblicherweise eine Mindesttemperatur von 232 bis 240 ºC und eine Höchsttemperaturgrenze von 265 ºC. Es ist auch möglich, dass das spezifische Höchsttemperaturfenster nur 5 bis 15 °C breit ist, wegen des Zusammenhangs der Löt- und Bauteilspezifikation. Aufgrund dieses engen Fensters muss das Delta T bei Höchsttemperatur innerhalb dieser Grenzen liegen. Andere Faktoren sind ebenso zu berücksichtigen, zum Beispiel muß die Verweilzeit innerhalb der Spezifikationen des Herstellers beibehalten werden, um korrekte Benetzung sicherzustellen, weil die SAC-Legierung bekanntermaßen nicht genauso benetzt wie SnPb.

Bauteile und Leiterplatten

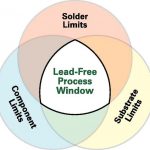

Mit diesen höheren Temperaturanforderungen müssen andere Faktoren berücksichtigt werden, die die Bauteile und die Leiterplatte(PCB) einbeziehen (Bild 1). Bei traditioneller Herstellung gab dies keine Bedenken. Dennoch sind viele Bauteile noch nicht auf „bleifrei-toleranten Temperaturen” umgestellt worden. Die Bauteile stellen vier wichtige Schwerpunkte dar: maximal zulässiger Temperaturanstieg, Höchsttemperatur, maximale Abkühlgeschwindigkeit und die Delta-T-Komponente bei Höchsttemperatur. Deshalb müssen sie mit möglichst niedriger Höchsttemperatur beaufschlagt werden. Es gab einige Änderungen der unterschiedlichen Materialien, die für PCBs benutzt werden, einschließlich Lackierungen und Lötpads. Daher gibt es zusätzliche Aspekte, die beim Reflowprozess und beim Finden des Ofenlötprogramms berücksichtigt werden müssen. Kombinationen von bleifreien und verbleiten Teilen und Lötflächen können die intermetallische Zone der Lötstellen beeinflussen. Abkühltemperatur, Abkühlrate, Gesamtdauer des Lötvorgangs, Zeit über Liquidus sowie Vorheiztemperatur und Zeit haben Einfluß auf die Lötqualität. Man muss auch auf das zulässige Prozessfenster des Substrates bezüglich höherer Temperaturen achten, um eine Beschädigung der Leiterplatte zu vermeiden.

Prozessfenster

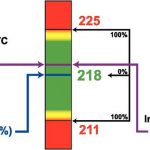

Nachdem ein optimiertes Profil erstellt wird, ist es wichtig, dass während der Produktion jede Leiterplatte das gleiche Profil hat. Aufgrund der niedrigeren Temperaturfaktoren einiger Bauteile und der höheren Temperatur der Lötpaste ist dieses Fenster bedeutend kleiner als das von SnPb (Bild 2).

In vielen Fällen gibt es ein Prozessfenster von nur 5 bis 15 °C bei Höchsttemperatur.

Szenario 1:

- Schmelztemperatur: 217 ºC

- Höchsttemperatur Minimum: 232 ºC

- Höchsttemperatur Maximum: 245 ºC

- Maximale Bauteiltemperatur: 235 ºC

In diesem Fall ist es notwendig, folgendes beizubehalten:

- 1. Produkt Delta T bei Höchsttemperatur zwischen 232 bis 245 ºC

- 2. Spezifische nicht-bleifrei-tolerante-Bauteil-Höchsttemperatur zwischen 232 bis 235 ºC

Zu beachten ist, dass dieses Szenario nur die Reflow- und Höchsttemperaturfaktoren aufzeigt und ein enges Prozessfenster hat. Wenn wir hierzu andere Spezifizikationen wie maximalen Temperaturgradienten, Zeit über Liquidustemperatur, Zeit bei Höchsttemperatur, Verweilzeit, usw. hinzufügen, wird es schwieriger, dieses in einem Produktionsumfeld beizubehalten.

Eine Möglichkeit, die Profile durch die unterschiedlichen Prozessfenster-Spezifikationen zu bewerten ist, mathematische Methoden anzuwenden. Der Prozessfenster-Index ist eine statistische Methode, um thermische Profile und thermische Prozessleistung einzustufen. Der PWI ist ein Maß, um zu sehen wie gut ein Profil in benutzerdefinierte Prozessgrenzen hineinpasst (Bild 3).

Die Prozessprofile werden anhand eines vorgegebenen Profils, und wie gut es in die entscheidenden Prozesstatistiken passt, eingestuft. Ein Profil, das bei der Produktion keine entscheidenden Prozess-Statistiken überschreitet, beschreibt man als „im Prozessfenster“. Die Mitte des Prozessfensters wird als Null bestimmt, und der äußere Rand des Prozessfensters wird als 99 % definiert.

Ein PWI von 100 % oder mehr zeigt an, dass das Profil keine Produkte „innerhalb Spec“ produziert. Ein PWI von 99 % gibt an, dass das Profile ein Produkt „innerhalb Spec“ produziert, aber es steht am äußeren Rand des Prozessfensters.

Ein PWI von weniger als 99 % zeigt an, dass das Profil „innerhalb Spec“ ist und teilt den Benutzern mit, welchen Prozentsatz des Prozessfensters sie benutzen: zum Beispiel, ein PWI von 70% zeigt ein Profil an, das 70% der Prozess-Specs benutzt.

Der PWI teilt den Benutzern genau mit, wieviel ein gegebenes Profil von ihrem Prozessfenster benutzt, und wie robust das Profil ist. Je niedriger der PWI, desto besser das Profil. Ein PWI von 99 % ist riskant, weil er anzeigt, dass der Prozess leicht vom Kontrollbereich abweichen könnte. Mit dieser Methode hat man ein klares Bild der Profildaten und wie sich dieses Profil auf das Prozessfenster jedes Teils bezieht. Es zeigt an, ob dieses Profil „innerhalb Spec“ oder „außerhalb Spec“ ist, indem es einfach nur den berechneten PWI, den statistischen Ergebnissen entsprechend, darstellt.

Falls das Profil „außerhalb Spec“ ist, kann der Benutzer ein automatisiertes Softwaretool anwenden, um das optimale Profil für ein bestimmtes Produkt zu finden, wobei er den errechneten PWI-Wert ersieht und er ein klares Bild des neu-vorhergesagten Profils und der empfohlenen Ofeneinstellungen erhält.

Qualitätskontrolle und Stabilität bei Bleifrei-Produktion

Nachdem die anfängliche Einrichtung vollendet ist und die Produktion beginnt, müssen die Ofenbedingungen stabil bleiben. Das enge bleifreie Prozessfenster beschränkt jegliche potentielle Änderung im Ofen, die, wie gering auch immer sie sein mag, einen Einfluss auf das Profil jeder Leiterplatte haben kann.

Ofen-Schwankung und -Änderung

Jegliche Abweichung im Ofen, aus welchen Gründen auch immer, ist nun ein Schlüsselfaktor. Sobald die Produktion beginnt ist es wichtig, die Ofenbedingungen so beizubehalten, wie sie bei der ursrprünglichen Erstellung des Profils waren.

Jede kleine Änderung im Ofen kann potentiell unterschiedliche Bedingung enschaffen und verursachen, dass die Leiterplatten im Ofen heißer oder kühler sind. Es könnte dann „außerhalb Spec“ sein, und mögliche Lötdefekte, Beschädigung eines Bauteils oder der Leiterplatte verursachen.

Die Mehrzahl der Reflow-Öfen ist stabil und dazu fähig, bleifreie Leiterplatten zu produzieren. Dennoch können viele Faktoren die Bedingungen innerhalb des Ofens, die nicht nur durch die mechanischen Eigenschaften bestimmt sind, beeinflussen. Die Prozessveränderungen haben einen sofortigen Einfluss auf die Produkte im Ofen.

Dies geschieht oft, ohne dass ein Alarm ausgelöst wird, oder es ist bereits Zeit vergangen, nachdem das Problem auftrat. Produkte in diesem Zeitraum herzustellen, kann Defekte ergeben. Hier sind einige Ofenvariablen während der Produktion:

- Lüfter-Ausfall

- Ausfall der Heizelemente

- Änderung in der Ofenabsaugung

- Schwankung der Transportgeschwindigkeit

- Änderung in der Beladung

- Flussmittelansammlung

- Wartung

- Schichtwechsel

- Fertigungsraumtemperatur

- Zonen-Istwert-Toleranz

- Menschliches Eingreifen

Kontinuierliche Überwachung für Qualitätssicherung

Es ist daher nicht überraschend, dass man der Ofenüberwachung während der Produktion besondere Aufmerksamkeit schenkt. Es bestehen mehrere Möglichkeiten, die die Temperatur im Ofentunnel beeinflussen könnnen. Ein Beispiel einer Ofenänderung ist der Ladefaktor: Wird ein Profil bei leerem Ofen erstellt, sind die Ofenkonditionen anders als während der Produktion selbst, da bei Produktion der Ladefaktor die Ofenkonditionen ändert. In diesem Fall kann die Spezifizikation wie z.B. Zeit über Liquidustemperatur beeinflusst werden, oder eine niedrigere Höchsttemperatur als die zuvor bestimmte, ausgelöst werden. Die Fähigkeit der kontinuierlichen Überwachung des Reflowprozesses erlaubt es zu erfahren, ob irgendwelche kleine Änderungen im Ofen bestehen und welchen Einfluss dies auf jedes Produkt hat, einschließlich des Einflusses der Ofenbeladung. Dies betont auch die Notwendigkeit, ein Profil zu erstellen, während Leiterplatten durch den Ofen fahren, sozusagen dieselben Voraussetzungen wie bei der Produktion.

SPC & Cpk

Eine kontinuierliche Überwachung erlaubt es, Echtzeit-SPC-Graphiken des Prozesses zu erstellen und hochzuverlässige CPK-Daten zu errechnen. Mit diesen Daten können wir jede Änderung, die das Leiterplattenprofil beeinflusst hat, erfassen. Wenn diese Änderung eine unzuverlässige Prozessveränderung anzeigt, kann sofort auf die Situation reagiert werden. Es gibt Alarmmeldungen, um die Änderung zu melden, die automatisch dokumentiert werden. Warnungen von Cpk-Werten unterhalb der eingestellten Grenze geben Gelegenheit, Defekten vorzubeugen, sogar bevor eine „außerhalb-Spec“-Kondition eintritt, indem man den Einlauftransport stoppt und daraufhin die Ursache des Problems ermittelt. Das Schlüsselmerkmal eines Null-Fehler-Programms ist „Vorbeugung“. Das Ergebnis eines kontinuierlichen Überwachungssystems ist die Sicherstellung von Qualitätsprodukten und Null-Defekten.

Schluss

Die Umstellung zum Bleifrei-Löten bezüglich der Temperaturen und Spezifikationen der Lotpaste, Bauteile und PCBs hat ein sehr enges Prozessfenster hervorgerufen. Ein optimiertes Profil in diesem Reflowprozess einzurichten bedarf guter Kenntnisse der spezifischen Parameter aller drei Faktoren: die Lotpaste zusammen mit den Bauteilen und PCB. Das Prozessfenster eines jeden Faktors muss bestimmt werden und dem Lötprogramm entsprechen, damit zuverlässige Lötstellen und keine Beschädigung der Bauteile oder PCBs entstehen.

Aufgrund dieser engeren Prozessfenster existieren geringere Toleranzgrenzen für Schwankungen jeglicher Art im Ofen, die das Profil jeder Leiterplatte beeinflussen können. Kontinuierliche Überwachungssysteme werden als Werkzeug benutzt, um jegliche Änderung zu erkennen. Automatisch erzeugte Echtzeit-SPC-Graphiken und Aufnahme von Cpk-Daten liefern ein fehlerfreies, ausfallsicheres System, das potentielle Defekte identifiziert, bevor sie geschehen.

EPP 423

Unsere Webinar-Empfehlung

Stehen Sie vor der Herausforderung, die Lötstellen bei Automotive-Leiterplatten genau zu inspizieren? Entdecken Sie in unserem Vortrag, warum IPC-konforme 3D-Röntgeninspektion für verdeckte Lötstellen essenziell ist. Erfahren Sie die Potenziale und Grenzen der Fehlerdetektion.…

Teilen: