Halbleiter-Bauelemente und Packages werden immer kleiner und kompakter, gleichzeitig fordert der Packaging-Markt zunehmend eine höhere Produktqualität. Das macht neue Verfahren notwendig, welche mechanische Lösungen oder chemische Nass-Ätzprozesse ersetzen. Aus diesem Grund haben wir neue Prozesse auf der Basis der Plasmabehandlung entwickelt.

Masaru Nonomura, Panasonic Factory Solutions, Tosu City, Saga (Japan)

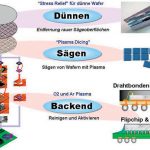

Bild 1 zeigt verschiedene Plasma-Anwendungen, wie sie in der industriellen Halbleiterfertigung, hauptsächlich beim Smart-Card- oder SiP-Packaging eingesetzt werden. So kann beispielsweise die Plasma-Reinigung mit Hilfe eines Argon-Plasmas die Belastbarkeit von Draht-Bond-Verbindungen steigern.1) Andere Plasma-Prozesse zur Aktivierung organischer Oberflächen mit Sauerstoff verbessern die Haftung von Polymeren am Substrat.2) Neuerdings wird die Plasmatechnik auch für Wafer-Abtragungsprozesse wie „plasma stress relief“ und „plasma dicing“3),4),5) eingesetzt.

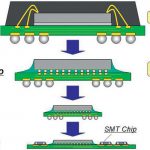

Die Oberflächenmodifizierung durch Plasma stellt eine vielversprechende Technik für Underfill-Prozesse mit hoher Qualität, Zuverlässigkeit und Produktivität dar. Auch Panasonic konnte die Performance des Plasma Prozesses durch Entwicklung und Einsatz neuer Technologien entscheidend optimieren. Bild 2 zeigt den Trend bei Standard-COB-Packages. Immer kleinere Formate der COB-Baugruppen werden zum Standard und der Abstand bzw. die „Gap“ zwischen Die und Substrat wird extrem eng. Bei den Verbindungsverfahren wird vom Die- und Drahtbonden auf Flip-Chip-Bonden umgestellt. In einigen Packages werden zusätzlich SMT-Bauteile auf Ultrafeinraster bestückt.

Einige Flip-Chip-Verfahren benötigen Underfill-Techniken, welche die mechanische Belastbarkeit und die Zuverlässigkeit der Mikrobauteile steigern. Bild 3 verdeutlicht die wichtigsten Defekte, die beim Underfill-Prozess auftreten können:

A) Ablösung (Peeling)

Aufgrund mangelnder Adhäsionswirkung tritt an der Oberfläche von Die oder Substrat eine Ablösung auf.

B) Fehlstellen (Voids)

Beim Einbringen der Underfill-Masse bilden sich Luftblasen, die in der Masse verbleiben und zu Fehlstellen führen.

C) Bruch (Cracking)

Benachbarte Fehlstellen lösen durch Temperatursprünge einen Bruch aus.

Die häufigsten Ursachen (vor dem Einbringen der Underfill-Masse) für diese Defekte sind organische und anorganische Verunreinigungen oder ein niedriger chemischer Aktivierungsstatus der Oberflächen unter dem Chip. Das Fließverhalten der Underfill-Masse wird dadurch negativ beeinflusst.

Panasonic hat das Fließverhalten der Underfill-Masse untersucht und neue Methoden für dessen Kontrolle gefunden.

Plasmabehandlung beim Flip-Chip-Packaging

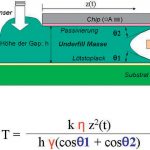

Bild 4 zeigt ein Kapillarmodell für die Simulation des Underfill-Prozesses. Bei Vernachlässigung der Schwerkraft für die Underfill-Masse ergibt sich nach Washburns Gleichung die Fließdauer zu:6)

Formel (1)

Hierbei sind

z(t) die Eindringtiefe

h der Abstand zwischen Chip und Substrat (Gap)

g die Oberflächenspannung der Underfill-Masse

h die Viskosität der Underfill-Masse

u1 der statische Berührungswinkel auf dem Substrat

u2 der statische Berührungswinkel auf der IC-Passivierung.

Nach der Formel kann auf vier Variablen Einfluss genommen werden. Diese Variablen sind g, h, u1 und u2. Für die Verbesserung der Fließzeit gibt es zwei Möglichkeiten:

- A) Änderung der Materialeigenschaften g und h der Underfill-Masse durch Verwendung eines anderen Materialtyp

- B) Änderung der Benetzungsfähigkeit u1 und u2 der beiden Oberflächen durch eine Plasmabehandlung.

Möglichkeit A macht langwierige Zuverlässigkeitsprüfungen und die Notwendigkeit einer Neuqualifizierung der Endprodukte erforderlich. Dies widerspricht den Forderungen des vergleichsweise schnellen Halbleiter-Marktes. Möglichkeit B bedeutet eine Veränderung der Oberflächenbeschaffenheit. Die Underfill-Fließgeschwindigkeit kann ohne Wechsel des Materials durch Einsatz von Plasmatechniken verbessert werden.

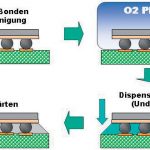

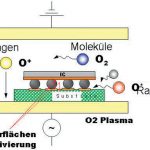

Man setzt Argon-Plasmagas (Ar) für die Beseitigung von Nickelverbindungen auf den Gold-Anschlussflächen beim Drahtbonden und GGI-Ultraschall-Flip-Chip-Bonden (Gold to Gold Interconnect) ein. Die Argon Plasmaentladung findet unter Verwendung von Parallelflächen-Elektroden statt. Bild 5 zeigt die Funktion der reaktiven Ionenätzung (RIE). Bei diesem Verfahren reagieren die Ar-Ionen ausschließlich mit der freiliegenden Oberfläche des Substrats. Daher werden die Oberflächen unter dem Chip (im Spalt bzw. der „Gap“ des Flip-Chip-Package) nicht mit Ar-Plasma behandelt. Deshalb wird der Einsatz eines Sauerstoff-Plasmas in Erwägung gezogen. Dieses enthält Elektronen, Sauerstoffmoleküle, Sauerstoff-Ionen und Sauerstoffradikale. Die Sauerstoffradikale sind neutrale und sehr aktive Partikel, die in den Spalt („Gap“) hinein diffundieren können. Sie können die Benetzbarkeit an verdeckten Stellen steigern. In der Folge werden die Oberflächen sowohl des ICs wie auch des Substrates chemisch aktiviert, insbesondere auch weit unter dem Chip. So lassen sich die Fließzeit und die Form des Klebermeniskus der Underfill-Masse deutlich verbessern. Die Plasmabehandlung wird in der Prozesskette direkt vor dem Underfill-Prozess durchgeführt. Wir empfehlen den Einsatz des Verfahrens wie es in Bild 7 dargestellt ist.

Den Effekt der Plasmabehandlung haben wir durch Laboruntersuchungen verifiziert. Zur Evaluierung wurde ein Flip-Chip-Muster mit einem quadratischen 7,2-x-7,2-mm²-Chip (FR-4) auf einem FR-4 Substrat verwendet, als Underfill-Masse wurde U8439–1 (NAMICS) eingesetzt. Bild 8 zeigt den Weg des Dispensers. Die Fließzeit, hier definiert als Zeitspanne zwischen dem Aufbringen der Underfill-Masse und dem vollständigen Ausfließen auf die gesamte Breite, wurde gemessen.

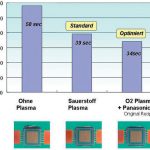

Bild 9 zeigt die Ergebnisse der Zeitmessungen mit und ohne Durchführung einer Behandlung mit Sauerstoffplasma. Ohne Plasmabehandlung wurden als Fließzeit 58 Sekunden ermittelt, wobei hier die Form des Meniskus sehr unregelmäßig war. Durch einfache Plasmabehandlung verkürzte sich die Fließzeit auf 39 Sekunden. Dabei ergab sich nach einseitigem Aufbringen der Underfill-Masse eine gleichartige und sehr konstante Ausformung des Meniskus. Durch die Oberflächenbehandlung mit dem Plasma gelang es nicht nur die Verarbeitungszeit zu reduzieren, sondern auch die Menge der benötigten Underfill-Masse (konstante Formel des Meniskus) zu minimieren.

Prozessoptimierung

Die Diffusionsgeschwindigkeit der Sauerstoffradikale reduziert sich zukünftig deutlich, da die Bauteile noch kleiner, die Komponenten flacher und der Spalt zwischen Substrat und Die noch enger werden, was eine Plasmabehandlung zunehmend erschwert. Daher haben wir für die künftigen Anwendungen ein verbessertes Verfahren der Plasmabehandlung entwickelt.

Schlüsselfaktor ist dabei die Steigerung der Diffusionsgeschwindigkeit der Sauerstoffradikale im engen Spalt zwischen Chip und Substrat. Bisher konnte man den erforderlichen Diffusionsfaktor durch Auswahl der geeigneten Dichte des Sauerstoffplasmas und durch Verlängerung der Behandlungsdauer erreichen. Bei weiterer Steigerung dieser Parameterwerte werden aber zunehmend Schäden an den empfindlichen Baugruppen auftreten. Wir haben untersucht, wie sich der Diffusionsfaktor der Sauerstoffradikale auf andere Weise steigern lässt. Der Diffusionsfaktor für ein Einzelgas wird mit folgender Formel berechnet:7)

Formel (2)

Hierbei ist

T die Gastemperatur

m das Molekulargewicht

n die Moleküldichte

d der Moleküldurchmesser

k die Boltzmann-Konstante

Der Diffusionsfaktor für ein Gemisch von zwei Gasen wird definiert als:7)

Formel (3)

Bei Vergleich der Formeln (2) und (3) ist zu erkennen, dass sich der Diffusionsfaktor durch Einsatz einer zusätzlichen Gaskomponente (Gasgemisch) beeinflussen lässt. Eine spezielle Gas-Additiv-Komponente konnte entwickelt werden, welche den Diffusionsfaktor erheblich erhöht. Durch den Einsatz dieses neuen Gas-Additivs (im Folgenden als „Panasonic-Gas” bezeichnet) lässt sich der Diffusionsfaktor mehr als verdoppeln.

Wir konnten die optimalen Prozessparameter wie Gaszusammensetzung, Mischverfahren und Druckbedingungen ermitteln. Speziell entwickelte Systeme wie z. B. eine Neukonstruktion der Prozesskammer konnten die Resultate weiter verbessern.

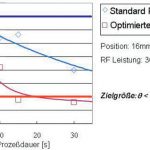

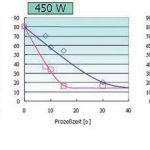

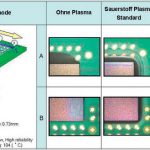

Prozess-Ergebnisse

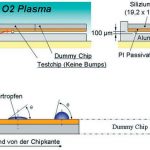

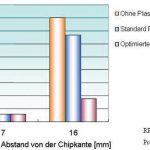

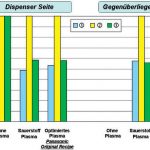

Die Ergebnisse des neuen Prozesses haben wir auf einem Testaufbau (Bild 11) verifiziert. Dabei wurde zwischen der Polymid-Passivierung des ICs und einem Aluminiumblock ein Abstand von 100 µm eingestellt. Wir ermittelten den Kontaktwinkel eines Wassertropfens auf der Polymid-Passivierung vor und nach der Plasmabehandlung. Bild 12 zeigt die Ergebnisse des Kontaktwinkel-Tests. Vor der Plasmabehandlung beträgt der Kontaktwinkel 80 °. Grundsätzlich erweisen sich jedoch Werte von unter 20 ° als geeignet für eine gute Fließfähigkeit und Adhäsion der Underfill-Masse. 20 ° wurden also als Zielgröße definiert. Der mittlere Balken zeigt die Werte für den konventionellen Prozess bei Einsatz von reinem Sauerstoff. Der rechte Balken repräsentiert den neuen Prozess, bei dem „Panasonic-Gas“ zugesetzt wurde. Die Grafik verdeutlicht, dass der neu entwickelte Prozess die Benetzungsfähigkeit auch an tief unter dem IC liegenden Stellen signifikant steigert. Bild 13 zeigt den Kontaktwinkel in Abhängigkeit von der Behandlungsdauer. Bei dem herkömmlichen Verfahren ist in der Regel eine lange Prozesszeit notwendig, um die Benetzungsfähigkeit auch an weit unter dem IC liegenden Stellen zu erhöhen. Unser neu entwickelter Prozess (unter Zusatz von Panasonic-Gas) steigerte bei kürzerer Behandlungszeit die Benetzungsfähigkeit auch an weit unter dem IC liegenden Bereichen. Bild 14 zeigt den Einfluss der Leistung des HF Generators auf den Kontaktwinkel an weit unter dem IC liegenden Stellen. Beim herkömmlichen Prozess ist eine hohe HF-Leistung erforderlich um in kurzer Zeit die Benetzungsfähigkeit zu verbessern. Dies erhöht das Risiko einer Beschädigung des Chip bzw. der gesamten Baugruppe. Dagegen liefert der neu entwickelte Prozess auch bei geringen Leistungen eine sehr hohe Effizienz. Bild 15 zeigt nun die Ergebnisse des neuen Verfahrens. Zur Evaluierung wurden das gleiche Flip-Chip-Muster und die gleiche Underfill-Masse verwendet. Die Fließzeit verkürzte sich auf 34 Sekunden. Das ist deutlich schneller als beim vorher untersuchten Verfahren. Die Verwendung des Gaszusatzes bringt niedrigere Produktionskosten durch reduzierte Prozessdauer und ein geringeres Risiko der Beschädigung des Chips aufgrund niedrigerer HF-Leistung. In Bild 16 ist ein Vergleich der Ausformung des Meniskus zu sehen, der sich bei den verschiedenen Prozessen ergibt. Hier wurden ein Flip-Chip-Muster mit einem quadratischen 20-mm-Silizium-Die mit Polymid-Passivierung und ein FR-4-Substrat verwendet. Als Underfill-Masse wurde wieder U8410–11 (NAMICS) eingesetzt. Nach der Plasmabehandlung zeigte sich (bei nur einseitigem Aufbringen der Masse) an allen vier Seiten der Probe ein sehr konstanter Meniskus. Bild 17 veranschaulicht die Höhe des Meniskus auf der Dispenser Seite und auf der gegenüberliegenden Seite. Nach der Plasmabehandlung ergab sich auf allen Seiten eine nahezu konstante Höhe des Meniskus.

Zusammenfassung

Wir haben ein neues Verfahren für die Behandlung der Oberflächen für Flip-Chip-Produkte vorgestellt, welches zur Verbesserung der Underfill-Eigenschaften führt. Dabei wird einem Sauerstoff-Plasma ein besonderes Gas-Additiv (Panasonic Gas) beigemischt. Bei der Konsistenz der Ausformung des Meniskus und der Prozessdauer liefert der neue Prozess signifikante Verbesserungen gegenüber herkömmlichen Plasma-Prozessen. Der Einsatz dieser neuen Technologie in Verbindung mit neu entwickeltem Equipment wird dazu beitragen, die hohen Herausforderungen beim Flip-Chip-Packaging der nächsten Generation zu bewältigen.

EPP 455

Weiterführende Informationen:

- 1) Masaru Nonomura: JISOO Technology Guidebook 2004. Kogyo Chosakai Publishing, Inc., S. 229

- 2) Hiroshi Haji, Kiyoshi Arita: Journal of the Vacuum Society of Japan, S. 647

- 3) K. Arita, T. Iwai, H. Haji, E. Nitta, Y. Koma, K. Arai: 11. Micro Electronics Symposium, S. 175 (2001)

- 4) K. Arita, T. Iwai, H. Haji, E. Nitta, Y. Koma, K. Arai: 8. Symposium „Micro-joining and Assembly Technology in Electronics”, Yokohama 2002

- 5) Kiyoshi Arita, Akira Nakagawa, Tetsuhiro Iwai: SEMI Technology Symposium (STS) 2005 in Chiba, Japan

- 6) Pierre-Gilles de Gennes, Francoise Brochard-Wyart, David Quéré, Tsuyoshi Okumura: Gouttes bulles perles et ondes, Yoshioka Shoten, S. 127 (2005)

- 7) John F. O’Hanlon: A User’s Guide to Vacuum Technology, Copyright 1980 by John Wiley & Sons, Inc., Sangyotosyosyuppansya, 1983, S. 14

Unsere Webinar-Empfehlung

Auch dieses Jahr präsentiert Koh Young wieder aktuelle Trends und „State of the Art“ Technologie aus der optischen Inspektion und 3D-Messung auf der Productronica in München. Aber wir alle kennen das Problem voller Terminkalender, Reisebeschränkungen oder fehlender Zeit, um in…

Teilen:

.png)