Sowohl der Lotpasten- als auch Kleberdruck mittels Metallschablone sind aus der SMT-Fertigung schon seit Jahren nicht mehr wegzudenken. Geätzte Metallschablonen für das Aufbringen der Lotpaste auf die Leiterplatten waren für die Verarbeitung von oberflächenmontierten Bauteilen bereits ein enormer Schritt zur Kostensenkung. Inzwischen ist das Ätzen durch die Laser-Schneidtechnik verdrängt worden, die steigenden Anforderungen treiben die Innovationen bei den gelaserten Schablonen weiter voran.

Frank Nolting, Systronic, Flein

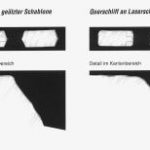

Je feiner die zu druckenden Strukturen, und somit die Durchbrüche in der Metallschablone wurden, um so deutlicher machten sich die Nachteile der Ätztechnik bemerkbar. Die Spitzen in den Durchbrüchen (siehe Bild 2), die durch den beidseitig Ätzprozess entstehen, beeinflussen das Auslöseverhalten der Lot- bzw. Kleberpaste so stark, dass schon bald nach neuen Techniken für das Herstellen von Schablonen gesucht wurde. Deshalb hat sich hier schnell die Laser-Schneidtechnik durchgesetzt. Obwohl die Herstellung einer Metallschablone anfangs noch etwas teurer war, so konnte doch das exakte Druckbild überzeugen.

Der große Vorteil der Laser-Technik liegt neben den ökologischen Gesichtspunkten darin, dass der Durchbruch im Blech leicht trapezförmig ausgebildet wird und somit das Auslöseverhalten der Lotpaste enorm verbessert. Aufgrund des Anteils an den heute eingesetzten Schablonen ist die weitläufige Meinung, dass gelaserte Metallschablonen beim SMT-Druck mittlerweile längst ein alter Hut sind. Wenn man aber die gestiegenen Qualitätsansprüche an die Metallschablonen betrachtet, so zeigt sich, dass das Thema nach wie vor aktuell ist.

Die oftmals konsequent auf Platzreduzierung ausgelegten Schaltungsträger zwingen die Layouter, immer kleinere SMT-Bauteile wie z.B. QFPs, COBs, TCPs zu verarbeiten. Das hat zur Folge, dass die Qualitätsansprüche an die Schablonenherstellung überproportional wachsen. Daher werden auch an die verwendeten Materialien für Rahmen, Edelstahlgewebe und Edelstahlblech sowie an Kleber, Schutzlack und ggf. Siebfüller höchste Anforderungen gestellt. So hat Systronic z.B. mit einem namhaften Chemieunternehmen einen Schablonenkleber entwickelt, der die Schablonenreinigung mittels wasserbasierender Reinigungsmedien berücksichtigt. Diese Schablonenverklebung ist gegen die meisten wässrigen oder halbwässrigen Reinigungsmedien resistent, so dass auf einen Schutz der Schablonenverklebung durch einen speziellen Lack verzichtet werden kann.

Präzision bei der Schablonenfertigung

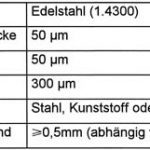

Um eine hochwertige, gerahmte Lotpastenschablone herzustellen, wird das Edelstahlgewebe vor dem Verkleben mit dem Schablonenrahmen mittels Präzisionsspanntischen (Bild 3) auf eine genau definiert Spannung gebracht. Das ist erforderlich, damit später das eigentliche Schablonenblech exakt und gleichförmig gespannt ist. Üblicherweise wird für Metallschablonen ein Edelstahlgewebe mit einer lichten Maschenweite von 224 µm und einem Drahtdurchmesser von 100 µm verwendet, das die Bezeichnung SD 224/100, 80 mesh trägt. Unter mesh versteht man dabei die Anzahl der Maschen pro engl. Zoll. Die hohe Anzahl der Angriffspunkte des Gewebes auf allen vier Seiten des Schablonenbleches garantiert eine sehr gleichmäßige Oberflächenspannung und ermöglicht es, fertigungstechnische Verwerfungen, sogenannte Frösche, des gewalzten Edelstahlbleches auszugleichen.

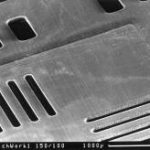

Eine entscheidende Rolle für die Quali-tät einer Metallschablone spielt natürlich die Laser-Technik. Für Schablonen für den High-End-Bereich, wie z.B. in der Fertigung von Handys, im Automotivebereich oder beim Waferbumping ist es notwendig, mit speziellen Laser-Anlagen und präziser Feinabstimmung beim Laser-Schneiden des Schablonenbleches zu arbeiten. Um Positioniertoleranzen von W 10 µm über einen Bearbeitungsbereich von 800 x 600 mm² und Konturabweichungen von W 7 µm zu erreichen, ist es unbedingt erforderlich, die Laser-Anlagen in klimatisierten Räumen aufzustellen. Durch einen sehr hohen Überschneidungs- grad der einzelnen Laser-Einschüsse ins Schablonenblech werden gradlinige Einschusskanäle mit geringer Oberflächenrauhigkeit im Pad erzielt: ein sehr wichtiger Faktor für ein sauberes Auslöseverhaltens der Lotpaste aus der Schablone. Die Schnittergebnisse, bezogen auf die Positionierung der Pads als auch auf ihre Geometrie, werden kontinuierlich überwacht und können auf Wunsch mittels Messprotokoll für den Kunden dokumentiert und der Schablone beigelegt werden.

Bevor diese Schablone zur Endkontrolle, und danach zum Kunden gelangt, wird die Laser-Austrittseite des Bleches mittels eines speziellen Bürstvorganges vom Schneidgrat befreit. Hierbei wird eine rotierende Bürste mittels motorisch angetriebenen Linearachsen viermal (jeweils einmal um 90° versetzt) über die zu bearbeitende Fläche gefahren. Dabei wird der vom Laser-Schneiden erzeugte Grat sauber entfernt. Ein Kantenverrunden, wie dieses z.B. beim der Nachbearbeitung durch Elektropolieren vorkommt, ist so gut wie ausgeschlossen. In der Fertigung können gerahmte Schablonen als auch alle rahmenlosen Schablonensysteme verarbeitet werden. Pad-Manipulationen oder Unterstützung mittels Bauteilebibliothek für das Fertigen von Kleberschablonen sind ebenfalls möglich.

Unterschiedlich hohe Lotdepots

Einen völlig neuen Schablonentyp stellen die Patchwork-Stencils dar. Sie ermöglichen, mit einem Druck unterschiedlich hohe Lotpastendepots auf der Leiterplatte zu erzeugen. Die Entwicklung neuer Bauelemente mit immer kleiner werdenden Rasterabständen zwischen den Anschlusspins (Pitches) und deren Verwendung auf Baugruppen zusammen mit Bauelementen gröberer Bauart, wie zum Beispiel elektromechanischen Bauteilen oder Leistungshalbleitern, führt zwangsläufig zu Problemen beim Auftragen der Lotpaste in einem Arbeitsgang. Die Qualität der Lötung hängt wesentlich von der exakt dosierten Menge Lotpaste auf den Leiterplatten-Pads ab. Die über die Schablone transferierte Menge muss so bemessen sein, dass weder Lötbrücken durch zu viel noch offene Lötstellen durch zu wenig Lot entstehen. Die Lotpastenmenge hängt dabei von der Länge und Breite des Pads und von der Blechdicke der Schablone ab. Da die Blechdicke bei herkömmlichen Schablonen auf der gesamten Druckfläche gleich ist, kann nur über die Breite und Länge der Schablonenöffnung die Lotpastenmenge variiert werden. Bei Rasterabständen kleiner 0,5 mm (Pad-Breite 0,225 mm und kleiner) ist nach der Faustformel Pad-Breite O1,5 x Blechdicke nur noch eine Blechdicke von max. l50 µm möglich. Die zweite wichtige Bedingung für einen problemlosen Lotpastentransfer ist, dass die Grundfläche der Schablonenöffnung (= Haftfläche der Lotpaste auf dem Leiterplatten-Pad) ein Verhältnis von 0,66 zu der Fläche der Wandung der Schablonenöffnung nicht unterschreiten soll. Bei einem rechteckigen Pad mit einer Pad-Breite von 0,225 mm, einer Länge von 1,5 mm und einer Schablonendicke von 150 µm ergibt sich ein Verhältnis von:

(0,225 +1,50) x 2 = Umfang x l50 µm

= Fläche der Wandung = 0,5175 mm²

0,225 x 1,5 = Fläche der Schablonenöffnung = 0,3375 mm²

Daraus ergibt sich ein Verhältnis von 0,652, das auf deutliche Probleme beim Pastendruck hinweist.

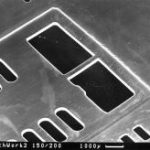

Sonderbauelemente

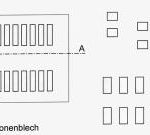

Bei kleineren Strukturen war es bislang erforderlich, auf teuere Electroformed-Stencil auszuweichen, oder es musste mit der Pad-Breite so jongliert werden (z.B. Überdruck des Pads auf der Leiterplatte), dass ein Kompromiss zwischen Auslöseverhalten und Kurzschlussrisiko gefunden wurde. Die beschriebene Problematik führte zur Entwicklung einer Schablone mit unterschiedlichen Blechstärken. Für die jeweiligen Sonderbauelemente im Layout kann wahlweise ein dünneres oder dickeres Blech mittels Laser-Schweißtechnik in das Basisschablonenblech eingesetzt werden. Ein Sonderbauelement kann einerseits ein Finepitch-Bauteil sein, wenn für den Rest der Platine die normalen Anforderungen einer Laser-Schablone genügen. Hier würde eine dünnere Folie eingeschweißt werden (Bild 4). Der andere Fall eines Sonderbauelements kann aber auch ein gröberes Bauteil wie zum Beispiel ein Stecker sein. Hier würde ein dickeres Blech in die Schablone eingeschweißt werden (Bild 5). Der Schweißvorgang verbindet zum einen die beiden Materialien dauerhaft miteinander und verrundet zum anderen die Kanten vom Übergang des Basisbleches auf das dünnere oder dickere Blech, so dass das Rakel sich an die Kontur gut anpassen kann.

Mit dieser Methode kann die Forderung nach partiell weniger oder mehr Lotpaste durch dünneres oder dickeres Blech erfüllt werden.

Die Vorteile der Patchwork-Schablone sind:

•Kurze Lieferzeit

•Exakte Blechstärken durch gewalzte Bleche (Schablonenblech und Patch)

•Pads in Laser-Technik

•Patches wahlweise dünner oder dicker als das Schablonenblech

•Glatte Oberfläche beider Bleche

•Abgerundete Patch-Ränder erleichtern die Anpassung des Rakel an die Kontur

•Geringer Mindestabstand zwischen Pad und Patch-Rand (bis 0,5 mm)

•Standfestigkeit wie Standardschablone

•Auch in Spannsystem-Stencils einsetzbar

•Ökologische Lösung

EPP 172

Unsere Webinar-Empfehlung

Die 3D-Messung und Inspektion des Lotpastendrucks ist ein wichtiges Qualitätswerkzeug. Dieses funktioniert nur mit den richtigen Toleranzen und Eingriffsgrenzen.

Teilen:

.png)