Die Unternehmensgruppe Zollner kann heute auf über 45 erfolgreiche Jahre zurück- blicken. 1965 von Manfred Zollner gegründet, wurde im Laufe der Unternehmensgeschichte kontinuierlich in ein gesundes Wachstum aus eigener Kraft investiert. Nach und nach konnte fundiertes Technologie-Know-how aufgebaut, und branchen- sowie kundenorientiert weitere Standorte im In- und Ausland gegründet werden.

Stefan Reichhart, Elektronik Produktionstechnologie, Zollner Elektronik, Zandt

Als Partner global agierender Spitzenunternehmen der Elektro- und Elektronikindustrie ist Zollner heute weltweit unter den Top 15 der Elektronikdienstleister (Electronic Manufacturing Services) und unterstützt mit Systemlösungen entlang des gesamten Product Life Cycle Managements von der Entwicklung über die Produktion bis hin zum After Sales Service. Technologischer Vorsprung und technologische Vielfalt zählen zu den entscheidenden Vorzügen der Unternehmensgruppe. Flachbaugruppenproduktion, Produktion induktiver Bauelemente, Kunststofftechnik, Formen- und Werkzeugbau, Metallbearbeitung, Oberflächentechnik und Systemintegration, diese Technologien stehen an den Produktionsstandorten zur Verfügung. Hier produziert das Unternehmen Einzelteile, Module, Geräte und komplexe Systeme. Mit rund 8.000 Mitarbeitern fertigt die Unternehmensgruppe an 17 Standorten in Deutschland, Ungarn, Rumänien, China, Tunesien und in den USA. Das innovative Unternehmen bietet an den internationalen Standorten individuelle Systemlösungen.

Umwelt-, Arbeits- und Gesundheitsschutz

Der Elektronikdienstleister fühlt sich verpflichtet, neben der umweltverträglichen Produktion von Highend-Produkten auch eine gesundheitlich unbedenkliche und sichere Arbeitsumgebung für seine Mitarbeiter zu schaffen. Ebenso wird ständig daran gearbeitet, durch neue Technologien und Materialen die allgemeinen Fertigungskosten zu senken.

In diesem Zusammenhang wurde auch der Prozess „Schablonenreinigung“ in der SMT-Fertigung betrachtet, ein Prozess der standardisiert ist, aber trotzdem ein großes Potential an Verbesserungen in sich birgt. Je nach Größe und Durchsatz der Fertigung durchlaufen einige Schablonen am Tag diesen Prozess. Die Mitarbeiter kommen trotz aller Vorsichtsmaßnahmen in die Gefahr, mit Material und Medium in Kontakt zu kommen. Darüber hinaus hat die Qualität des Reinigungsprozesses unmittelbare Auswirkungen auf das zu fertigende Produkt, was bedeutet, dass eine Steigerung der Reinigungsqualität der Produktionsmittel sich in einer direkten Erhöhung der Produktqualität wiederspiegelt.

Bislang wurden Schablonen im Unternehmen mit einem lösemittelhaltigen Prozess in einer ex-geschützten Einkammer-Spritzanlage gereinigt. Sehr hoher Verbrauch von Lösemittel pro Reinigungszyklus und eine nicht unerhebliche Geruchsbelästigung beim Handling der Schablonen sowie des Reinigers waren die Grundlagen für den initiierten Verbesserungsprozess.

Das Leistungsprofil des neuen Prozesses:

- 1. Umweltfreundlichkeit

- Wasserbasierender Reiniger

- Kein Abwasser

- Geringste Verbräuche

- Höchstes Maß an Arbeitssicherheit

- 2. Effizienz

- Stabile Reinigungsergebnisse bei optimalen Kosten

- Geringer Wartungsaufwand

- Höhere Kapazität

- Höhere Energieeffizienz

Umweltfreundlichkeit

Im Gegensatz zum bisherigen Lösemittelreiniger sollte der neue Reiniger wasserbasierend sein. Wasserbasierende Reinigungsmedien haben den Vorteil, wesentlich geringere VOC-Werte vorzuweisen (Volatile Organic Compound), wodurch die heute regulären Emissionsgrenzen von <20% erfüllt werden. Darüber hinaus haben wasserbasierende Reiniger keinen Flammpunkt und bieten erheblich bessere Arbeitssicherheitsbedingungen. Genau wie der bisherige Lösemittelprozess sollte auch der neue Reinigungsprozess eine sogenannte Insellösung bzw. ein in sich geschlossenes System sein, d.h. ein Prozess, bei dem kein Abwasser entsteht.

Bei einer solchen Insellösung wird mit einem speziell dafür geeigneten Medium gereinigt und gespült, so dass das Spülwasser und dessen Entsorgung entfallen. Reinigungs- und Spülmedium sollten im Kreislauf geführt und filtriert werden, um längere Badstandzeiten als bei dem Lösemittelprozess zu gewährleisten. Des Weiteren sollte der neue Prozess mit einem geringeren Verbrauch pro Reinigungszyklus aufwarten, so dass insgesamt weniger Reinigervolumen benötigt wird und ein geringerer Entsorgungsaufwand entsteht.

Effizienz des Prozesses

Im Hinblick auf die Effizienz hatte der neue Prozess in erster Linie gute und stabile Reinigungsergebnisse zu liefern, dabei aber sehr kostenoptimiert zu arbeiten, denn hier erwartete der Elektronikdienstleister Vorteile durch einen geringeren Reinigerverbrauch, längere Badstandzeiten sowie einen deutlich geringeren Wartungsaufwand.

Besonderer Wert wurde jedoch auf die Kapazität des neuen Prozesses gelegt. Während der bisherige Lösemittelprozess die Reinigung von max. 30 Schablonen im 3-Schicht-Betrieb ermöglichte, sollte der neue Prozess deutlich höhere Durchsätze aufweisen, um unter anderem die Schichtwechselproblematik zu lösen und auch ein zukünftig höheres Produktionsvolumen abdecken zu können.

Als weitere Anforderungen wurden ein geringer Geräuschpegel sowie ein geruchsarmer Prozess genannt, unabdingbar für eine Anlage mitten in der Produktion.

Neuer Schablonen- reinigungsprozess

Aufgrund der guten Erfahrung und der langjährigen Zusammenarbeit mit dem Anlagenhersteller Systronic bestand unter Beachtung der oben genannten Punkte großes Interesse an einer Reinigungsanlage des Typs CL500, die 3 Monate lang für einen Evaluierungsbetrieb im einem Werk der Zollner Elektronik AG aufgestellt wurde.

Die CL 500 verfügt über separate Kammern für die Reinigung, Spülung und Trocknung. Durch dieses 3-Kammer-System wird nur der auf der Schablone befindliche Reiniger von der Reinigungskammer in die Spülung verschleppt. Der Reiniger, der sich noch an den Kammerwänden sowie Rohrleitungen und Pumpen befindet, bleibt in der Reinigungskammer und wird nicht mit abgespült. Im Vergleich zu Reinigungsanlagen mit nur einer Prozesskammer, wie bei dem älteren Lösemittelprozess des Elektronikdienstleisters, ist der Verbrauch an Reinigungsmedium bei der 3-Kammer-Anlage somit geringer.

In der Reinigungskammer wird das Medium über rotierende Sprüharme aus dem Vorratstank auf die Schablonen aufgebracht. Der Reiniger wird dabei im Kreislauf geführt und filtriert. Im Anschluss an die Reinigung erfolgt die sogenannte Abtropfzeit, um den idealen Rücklauf des Reinigers in den Vorratstank zu gewährleisten. Über einen automatischen Kettentransport wird das Reinigungsgut durch die Spülkammer in die Trockenkammer gefahren. Während des Transports durch die Spülkammer werden die Schablonen zwischen feststehenden Düsenstöcken hindurchgeführt, so dass der Reiniger und eventuell noch anhaftende Restpartikel abspülbar sind. Die Trocknung erfolgt in einer weiteren, separaten Kammer innerhalb kürzester Zeit durch erwärmte Umluft, die über ein Querstromgebläse bewegt wird. Durch diese räumliche Trennung können parallel zwei Schablonen in der Anlage prozessiert und somit entsprechend hohe Durchsätze realisiert werden. Zudem wird lediglich die Schablone anstatt der ganzen Reinigungskammer getrocknet, was zusätzlich dazu beiträgt den Verbrauch niedrig zu halten.

Für die 3-monatige Evaluierungszeit des neuen Reinigungsprozesses entschied man sich ebenfalls dafür, einen neuen Reiniger einzusetzen. Der bisherige, lösemittelhaltige Reiniger wurde dabei durch einen wasserbasierenden Reiniger der Vigon SC Serie von Zestron ersetzt.

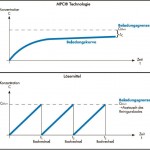

Die Schablonenreiniger-Serie hat keinen Flammpunkt und basiert auf der MPC-Technologie, die Verunreinigungen durch sogenannte Mikrophasen von den Oberflächen entfernt. Sind diese Mikrophasen beladen, geben sie die Verunreinigung an die wässrige Umgebungsphase ab, in der sie ausfallen. So können die abgereinigten Rückstände durch die in der Reinigungsanlage vorhandenen Filter laufend aus dem System entfernt werden. Durch diese permanente Wiederaufbereitung des Reinigers werden im Vergleich zu konventionellen Reinigern sehr lange Badstandzeiten erreicht, was wiederum zu einer deutlichen Senkung der Gesamtprozesskosten führt. Der ausgewählte Reiniger ist darüber hinaus für den Einsatz in Reinigung und Spülung geeignet. Er hinterlässt keine Rückstände auf den Schablonen oder in der Anlage und ermöglicht so den gewünschten, abwasserfreien Prozess.

Während der 3 Monate Evaluierungsbetrieb wurden gemeinsam mit Zestron regelmäßig Proben des Reinigungsmediums entnommen, um die Verschmutzung und die Konzentration des Reinigers zu messen. Die Analyse erfolgte im Zestron-eigenen Analytik Zentrum in Ingolstadt. Anhand der Messwerte wurden die Wartungszyklen für den Badwechsel in enger Abstimmung mit Systronic durch Zestron festgelegt. Durch einen statistischen Versuchsplan wiederum wurden die Reinigungsparameter durch Zollner angepasst. Das Ergebnis der Versuche und die erreichten Optimierungen an Anlage, Prozess und Medium in den Punkten Verbrauch, Reinigungsqualität und Wartung sind auf höchstem Niveau.

Vorteile des neuen Prozess

Das Ergebnis des 3-monatigen Evaluierungsbetriebs konnte voll und ganz überzeugen. Der neue, wasserbasierende Prozess bot gegenüber dem alten Lösemittelprozess signifikante Vorteile in allen Bereichen. Der neue Reiniger erfüllte alle Anforderungen hinsichtlich der Umweltfreundlichkeit und Arbeitssicherheit. Die optimale Kombination von Anlage und Reiniger führte dazu, dass der Verbrauch des Reinigungsmediums drastisch gesenkt werden konnte. So liegt der Verbrauch pro Waschzyklus nur noch bei max. 180ml. Durch das geschlossene System mit integrierter Aufbereitung erreicht der Reiniger eine Badstandzeit von weit über 2000 Zyklen, während bei dem alten Lösemittelprozess kontinuierlich größere Mengen frischen Reinigers nachdosiert werden musste. Dadurch konnte der Reinigerverbrauch insgesamt um 55% verringert werden. Der Einsatz des Reinigungsmediums sowohl in der Reinigung als auch Spülung erfüllt darüber hinaus die Anforderung der Abwasserfreiheit.

Insgesamt führen diese Vorteile für den Elektronikdienstleister zu einem wesentlich geringeren Wartungsaufwand, da nicht mehr kontinuierlich frischer Reiniger nachdosiert werden muss und ein Badwechsel erst nach über 2000 Zyklen nötig ist.

Auch die Reinigungsqualität konnte deutlich gesteigert werden. Im alten Lösemittelprozess wurde die Schablone mittels Druckluft in derselben Kammer getrocknet, in welcher auch gereinigt und gespült wurde, so dass leichte Schlieren von Reinigungsrückständen an der Schablone manchmal die Folge waren. Die Spülung und Trocknung der Schablone mit warmer Luft in einer separaten Kammer hat dieses Problem behoben.

Ein weiterer Vorteil des neuen Reinigungsprozesses ist die höhere Kapazität. Während ein kompletter Reinigungszyklus (Reinigen-Spülen-Trocknen) im Einkammer-Lösemittelprozess 40 Minuten in Anspruch nahm, beträgt die Gesamtzeit mit dem neuen Prozess nur noch ca. 20 Minuten. Bedingt durch das Mehrkammersystem der neuen Reinigungsanlage können doppelt so viele Schablonen gereinigt werden, da die zweite Schablone schon in die Reinigungskammer gegeben werden kann, während die erste noch getrocknet wird. Im direkten Vergleich bedeutet dies eine Erhöhung der gereinigten Schablonen um das Vierfache.

Auch kostenseitig konnte der neue Prozess überzeugen. Betrachtet man die Energieeffizienz und stellt die Kosten der alten Anlage der neuen gegenüber, so ist diese deutlich günstiger im Unterhalt. Auch die Arbeitsumgebung wurde durch die geräusch- und geruchsarme Arbeitsweise verbessert. Der Reiniger hat durch den geringeren Verbrauch pro Zyklus sowie die lange Badstandzeit ebenfalls erheblich zu den Einsparungen beigetragen.

Somit hat der neue Reinigungsprozess alle eingangs erwähnten Anforderungen erfüllt. Seit der Installation und Evaluierungsphase im Jahr 2011 läuft der Prozess zur vollsten Zufriedenheit des Elektronikdienstleisters und hat die erwähnten Vorteile auch langfristig bestätigt. Zur regelmäßigen Badüberwachung und Prozesskontrolle wird darüber hinaus der Bath Analyzer von Zestron eingesetzt.

Fazit

Zusammenfassend kann man mit Recht sagen, dass sich die Testphase mit der CL500 und dem wasserbasierendem Reiniger der Vigon SC Serie gelohnt und sich der Prozess bereits nach kurzer Zeit amortisiert hat. Durch die enge Partnerschaft der drei Unternehmen in diesem Projekt ist für das Zandter Unternehmen ein optimal abgestimmter Prozess entstanden. Nicht nur die Qualität und Wirtschaftlichkeit der Reinigung, sondern auch die Energie- und Umweltbilanz konnte erheblich verbessert werden. Seit der erfolgreichen Implementierung wurde dieser Prozess innerhalb der Unternehmensgruppe binnen kurzer Zeit mehrfach multipliziert und ist heute Bestandteil des Produktionsstandards bei Neuinvestitionen in der SMT-Technik.

Unsere Webinar-Empfehlung

Auch dieses Jahr präsentiert Koh Young wieder aktuelle Trends und „State of the Art“ Technologie aus der optischen Inspektion und 3D-Messung auf der Productronica in München. Aber wir alle kennen das Problem voller Terminkalender, Reisebeschränkungen oder fehlender Zeit, um in…

Teilen:

.png)