Die Entwicklung von automatischen selektiven Beschichtungsanlagen ist der erste wichtige Schritt, um den gesamten Beschichtungsprozess zu verbessern. Durch entsprechende Regelungen, die in die automatisierten Anlagen integriert sind, lassen sich Veränderungen der Prozessparameter und somit auch die Fehlerrate deutlich reduzieren. Der Artikel gibt einen Überblick über die Ursachen für die Veränderung von Prozessparametern und die zur Verfügung stehenden Regelmöglichkeiten, um eine automatische Kompensation durchzuführen und den Prozess somit innerhalb vorgegebener Grenzen stabil zu halten.

Gerd Schulze, Nordson-Asymtek, Hardegsen

Durch die Beschichtung mit Schutzlacken können elektrische Schaltungen vor dem negativen Einfluss von Feuchtigkeit, Lösemitteln, Staub und anderen Verunreinigungen geschützt werden, die ansonsten zu Beeinträchtigungen und Fehlfunktionen führen würden. Darüber hinaus verhindern Schutzbeschichtungen wirkungsvoll das Wachstum von Dendriten und die Oxidation auf der bestückten Leiterplatte. Dendriten können zu einem Kurzschluss und einem vorzeitigen Ausfall des Produktes führen. Wie bei anderen Fertigungsschritten kann auch in diesem Fall eine Entwicklung von manuellen Anwendungen hin zu automatisierten Verfahren festgestellt werden.

Selektive Beschichtungsanlagen

Eine wesentliche Verbesserung des gesamten Beschichtungsprozesses lässt sich durch den Einsatz von automatisierten Beschichtungsanlagen erzielen, die den Lack selektiv auf die Baugruppe auftragen können. Ein an einem Roboter befindlicher Beschichtungskopf wird so programmiert, dass der Lack als geschlossener Film nur noch auf die zuvor festgelegten Bereiche der Baugruppe aufgetragen wird. Offene Kontakte, Steckerleisten, Relais usw. können in der Regel exakt und ohne zusätzliche Maskierung von der Beschichtung ausgespart werden. Der verwendete Lack und der eingesetzte Beschichtungskopf in Verbindung mit der programmierbaren Verfahrgeschwindigkeit des Roboters entscheiden dabei über die erzielte Schichtstärke und die gewünschte Abdeckung. Selektive Beschichtungsanlagen gewährleisten eine gleichmäßige und reproduzierbare Applikation, einen hohen Durchsatz bei gleichzeitig reduziertem Materialverbrauch und verfügen über eine geschlossene Lackversorgung.

Aufbau der Anlagen

Selektive Beschichtungsanlagen bestehen in der Regel aus einer Beschichtungskabine mit anschließender Trockenstrecke und, je nach Konfiguration, zusätzlichen Handlingsmodulen (Bild 1). In der Kabine erfolgt die eigentliche Beschichtung der Baugruppe. Die wesentlichen Bestandteile sind ein softwaregesteuerter Roboter mit einem auf die jeweilige Anwendung zugeschnittenen Beschichtungskopf und der entsprechenden Lackversorgung. Durch den Computer werden die Beschichtungsprogramme für unterschiedliche Baugruppen erstellt, abgespeichert und verwaltet. Für eine optimale Prozesskontrolle ist es sinnvoll eine beheizte, zirkulierende Lackversorgung zu verwenden, um negative Einflüsse durch Viskositäts- und/oder Druckschwankungen zu reduzieren. Allein dadurch kann die Beschichtungsqualität deutlich verbessert werden. Die Auslegung der Trockenstrecke ist abhängig von dem verwendeten Beschichtungsmaterial. Die unterschiedlichen Möglichkeiten für die Trocknung umfassen: Wärme (Infrarot oder Konvektion), Strahlung (UV) oder auch Feuchtigkeit.

Unterschiedliche Beschichtungsverfahren

Grundsätzlich kann zwischen luftunterstützten (Sprüh-)Verfahren und dem SelectCoat-Beschichtungsverfahren unterschieden werden. Luftunterstützte Sprühverfahren sind für diese Anwendung nur bedingt geeignet, da durch die nebelartige Applikation keine ausreichende Genauigkeit erzielt werden kann. Besonders problematisch wird es, wenn offene Kontakte oder Anschlussleisten dicht an zu beschichtende Flächen grenzen. Durch den vorhandenen Sprühnebel kann eine Beeinträchtigung nicht ausgeschlossen werden. Dieser Effekt ist umso ausgeprägter, je größer der Abstand zu der Leiterplatte ist.

Der geschlossene Lackvorhang bei dem Select- Coat-Verfahren wird erzielt, indem der Lack mit einem definierten Druck durch eine spezielle Cross-Cut-Düse gefördert wird. Dieses Verfahren ergibt ein exakt definiertes Auftragsbild ohne Sprühnebel (Bild 2). Dieser Prozess ist optimal für niedrigviskose Schutzlacke geeignet. Die erzielten Schichtstärken lassen sich je nach verwendetem Lack in einen Bereich von ca. 25 µ bis 200 µ einstellen, wobei eine äußerst reproduzierbare und exakt definierte Kantenschärfe erzielt wird.

Vorteile selektiver Schutzbeschichtungen

Gegenüber traditionellen Verfahren kann mit den heute verfügbaren Technologien neben einer deutlichen Qualitätsverbesserung auch eine höhere Flexibilität für die Fertigung erreicht werden. Reduzierte Betriebskosten, verbesserte Materialausnutzung und natürlich auch die bei diesen Anlagen zur Verfügung stehende Prozesskontrolle sind die Voraussetzungen für eine rationelle und produktionssichere Anwendung. Da ein programmierbarer Roboter für die Beschichtung verwendet wird, können unterschiedliche Beschichtungsprogramme für die zu lackierenden Baugruppen erstellt und abgespeichert werden. Bei Bedarf werden die fertigen Programme einfach aufgerufen und können dann beliebig oft und reproduzierbar ausgeführt werden. Bei einer Layoutänderung können die bestehenden Programme leicht editiert werden und sorgen so für die notwendige Flexibilität. Reduzierter Materialverbrauch gegenüber Sprüh- und Tauchverfahren, minimaler Energieverbrauch und geringere Abluftmengen ermöglichen hohe Kosteneinsparungen.

Zusätzlich besteht ein wesentlicher Vorteil der selektiven Beschichtungsverfahren darin, dass die Möglichkeiten für eine verbesserte Prozesskontrolle und -Regelung zur Verfügung stehen. Die durch Reparatur, Nacharbeit oder Ausfall von fehlerhaft beschichteten Baugruppen verursachten Kosten können enorm sein. Intelligente Regelungen können relativ einfach in die bestehenden Verfahren integriert werden, um den Prozess besser zu überwachen und dadurch helfen, die durch fehlerhafte Beschichtungen hervorgerufenen Kosten zu reduzieren. Es ist jedoch wichtig die Zusammenhänge und die tatsächlichen Ursachen für die Prozessschwankungen zu kennen, um auch die richtigen Kontrollmechanismen entwickeln zu können.

Prozessschwankungen

Jeder Prozess unterliegt einer gewissen Bandbreite, was die Schwankungen der einzelnen Parameter anbelangt. Der Anteil von normalen oder akzeptablen Schwankungen hängt natürlich direkt von der jeweiligen Anwendung ab. Was bei einer unkritischen Applikation durchaus noch ausreichend sein mag, kann bei einer kritischen Anwendung unter Umständen nicht mehr toleriert werden. Aus diesem Grund muss die Abweichung statistisch definiert werden und müssen entsprechende Grenzwerte für die zugelassene Bandbreite des funktionierenden Prozesses gesetzt werden. Zusätzlich betrachtet werden sollte natürlich auch, welcher Einfluss durch die erlaubten Schwankungen innerhalb des Toleranzbereiches auf das jeweilige Endprodukt ausgeübt wird. Die Hauptursachen für Schwankungen liegen in der Praxis häufig darin, dass sich die physikalischen Eigenschaften des Beschichtungsmaterials geändert haben.

Die Durchflussrate einer Beschichtungsdüse wird zunächst durch den Materialdruck und die Viskosität des Lackes bestimmt. Die Viskosität wiederum ist abhängig von den Materialeigenschaften, der Temperatur, dem Lösemittelanteil und der Zeit. Sobald die Umgebungstemperatur innerhalb der Fertigung ansteigt, wird die Viskosität des Beschichtungsmaterials geringer werden und sich die Durchflussrate durch die Düse zwangsläufig erhöhen. Dies hat eine Änderung von wichtigen Prozessparametern zur Folge. Der Grad der Veränderung hängt dabei von dem Beschichtungsmaterial selbst ab. Bestimmte Lacke verändern ihre Viskosität durch den Einfluss von Temperatur stärker als andere. Sobald sich die Materialeigenschaften ändern, muss natürlich auch der Prozess angepasst werden, um die Veränderung zu kompensieren. Bei lösemittehaltigen Lacken spielt der Anteil des Lösemittels ebenfalls eine wichtige Rolle bezüglich der Viskosität. Wenn das Mischungsverhältnis von Charge zu Charge unterschiedlich ist, kann natürlich keine konstante Viskosität gewährleistet werden. Außerdem kann die Zeit einen destabilisierenden Faktor für die Lackeigenschaften darstellen.

Festlegung der Grenzwerte

Nachdem die Ursachen für mögliche Prozessschwankungen identifiziert worden sind, können jetzt sinnvolle und praxisgerechte Grenzwerte definiert werden. Es stellt sich die Frage: Welche Grenzen sind sinnvoll? Die Antwort hängt dabei sowohl von dem Anwender als auch von der Anwendung selbst ab. Eine Möglichkeit um die erforderlichen statistischen Prozessdaten zu erfassen ist der Einsatz einer einfachen Kontroll-Tabelle. Die für die korrekte Beschichtung erforderliche Lackmenge stellt den zu erreichenden Zielwert dar. Durch die Prozessentwicklung wird zusätzlich ein oberer und ein unterer Grenzwert spezifiziert, abhängig von den Abnahmekriterien des jeweiligen Endproduktes. Bei der Datenaufnahme werden die Grenzwerte für die statistische Beurteilung des Prozesses benutzt. Der Mittelwert wird durch eine bestimmte Anzahl von Messungen (10 bis 25) ermittelt oder es wird der laufende Durchschnitt berücksichtigt. Die ermittelte Standardabweichung der Messungen wird benutzt, um den oberen und den unteren Grenzwert festzulegen. Werden beide Grenzwerte auf ± 3 Standardabweichungen (entsprechend 3 s) festgelegt, so sollten 99,7% der Werte in den definierten Bereich fallen.

Anhand der Grenzwerte lässt sich der Prozess nun überwachen und feststellen, ob zu viel oder aber zu wenig Beschichtungsmaterial aufgetragen worden ist. Der Bediener kann nun leicht erkennen, ob sich der laufende Prozess einem der beiden Grenzwerte nähert. Dieser Umstand würde auf eine allmähliche Veränderung eines Parameters hinweisen und damit rechtzeitig anzeigen, dass bald eine entsprechende Korrektur erforderlich ist. Die Grenzwerte müssen natürlich so gewählt werden, dass sie jederzeit innerhalb der Prozessspezifikationen liegen.

Prozessregelungen für den Beschichtungsvorgang

Diese Prozessregelungen bestehen aus der entsprechenden Software und der Ausrüstung, um den Prozess zu überwachen und zu automatisieren. Durch die Software wird für den Anwender eine Schnittstelle zu dem Prozess hergestellt und dadurch kann rechtzeitig auf eine mögliche Fehlfunktion hingewiesen werden. Die eingesetzten Komponenten überwachen und regeln den Beschichtungsvorgang sowie den Status der Anlage. Die wichtigen Prozessdaten werden kontinuierlich erfasst und mit Datum und Uhrzeit versehen in einem so genannten Log-File aufgezeichnet und stehen dadurch für weitere statistische Auswertungen und zur Anzeige auf dem Monitor zur Verfügung.

Es ist sinnvoll dem Personal eine bedienerfreundliche Schnittstelle zur Verfügung zu stellen, die wichtige Informationen über den Prozess liefern sollte. Ermöglicht wird dies durch speziell für die Anwendung entwickelte und auf die Belange von Beschichtungen ausgelegte Software. Universelle Software ist dazu in den meisten Fällen nicht in der Lage, da hierbei in der Regel komplizierte CNC-Steuercodes verwendet werden, die nur bedingt für Beschichtungsaufgaben genutzt werden können und dementsprechend nur beschränkt sinnvolle Informationen bereitstellen.

Spezielle Software für Beschichtungsanwendungen

Ein weiterer Vorteil von anwendungsspezifischer Software für Beschichtungsaufgaben besteht unter anderem darin, dass der Prozesstechniker über spezielle Beschichtungsbefehle verfügt. Damit kann direkt programmiert werden, welche Bereiche der Baugruppe auf welche Art und Weise beschichtet oder eben nicht beschichtet werden sollen. Mit Hilfe eines grafischen Interface kann dies durch den Import eines digitalisierten Bildes sogar anhand eines Fotos der jeweiligen Baugruppe vorgenommen werden. Wichtige Parameter wie beispielsweise Beschleunigung und Verzögerung des Roboters, Ein- und Ausschaltkompensation des Beschichtungskopfes sind bei den Beschichtungsbefehlen direkt hinterlegt und müssen deshalb beim Programmieren nicht mehr separat berücksichtigt werden.

Leicht verständliche, in mehreren Ebenen gegliederte Beschichtungsbefehle eliminieren die Notwendigkeit für den Programmierer komplizierte Verknüpfungen für die einzelnen Komponenten der Hardware mit der Maschinensprache zu entwickeln. Dadurch lassen sich sowohl der notwendige Trainingsaufwand als auch die erforderliche Zeit für die Erstellung eines neuen Beschichtungsprogramms deutlich reduzieren. Die richtige Software verfügt zudem über integrierte Befehle, um auch Aufgaben der Prozesskontrolle zu übernehmen und die entsprechenden Daten zu speichern. Die gewonnenen Daten lassen sich einfach in eine entsprechende Tabelle exportieren, automatisch weiterverarbeiten, auswerten und auch grafisch darstellen. Im Falle von Störungen lassen sich so konkrete Hinweise erzeugen, die auf die jeweilige Anwendung zugeschnitten sind. Dies ermöglicht dem Personal einen sofortigen und direkten Eingriff im Falle einer Fehlfunktion.

Kontrolle des Beschichtungsprozesses

Wie bereits in den vorherigen Abschnitten dargelegt, verändert sich die Lackviskosität in Abhängigkeit von Temperatur, Mischungsverhältnis und Zeit. Dadurch wird sowohl die Durchflussrate als auch die Auftragsbreite während der Beschichtung verändert. Der Einsatz von speziellen Regelungen, wie beispielsweise der „Fan Width Control“ (automatische Messung und Regelung der Beschichtungsbreite) für Beschichtungsköpfe bzw. einer Durchflussmessung für Dosierköpfe ermöglicht diese Veränderung zu erfassen, entsprechend zu kompensieren und so einen stabilen Prozess zu gewährleisten. Durch die Fan Width Control (Bild 3) erfolgt eine laserunterstützte Messung der Breite des Beschichtungsbildes. Durch die automatische Anpassung des Materialdrucks lassen sich so mögliche Veränderungen kompensieren und die in der Software festgelegte Beschichtungsbreite wird konstant gehalten. Die Überwachung der Auftragsbreite ermöglicht den Bediener auf eine potenzielle Störung hinzuweisen und verbessert dadurch die Produktqualität. Hiermit kann gewährleistet werden, dass bei jedem Ablauf ein identisches Beschichtungsbild erzielt wird. Die integrierte Software erlaubt den Einsatz von unterschiedlichen Kontrollroutinen: zunächst eine schnelle Überprüfung, während eine Baugruppe ein- oder ausgefördert wird. Liegt das Messergebnis innerhalb der Vorgaben, wird die folgende Beschichtung ohne Verzögerung ausgeführt. Erst wenn der Messwert nicht mehr im Toleranzbereich liegt, wird automatisch eine weitere Routine ausgeführt, um die Veränderung zu kompensieren und die vorgegebene Lackierbreite wieder herzustellen.

Fallbeispiel und Applikation

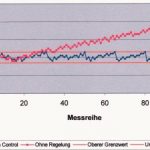

Der sinnvolle Einsatz von Prozessregelungen bei Beschichtungsanwendungen in der Praxis lässt sich gut anhand der automatischen Breitenkontrolle durch Fan Width Control darstellen.

Eine Produktionslinie wird am frühen Morgen in Betrieb genommen und die gewünschte Beschichtungsbreite auf 12 mm eingestellt. Im Verlauf des Tages steigt die Umgebungstemperatur in der Halle von 18°C am Morgen auf 24°C am Nachmittag und beeinflusst dadurch die Viskosität des Lackes. Die Kontrolltabelle in Bild 4 stellt die nicht geregelte Auftragsbreite gegenüber der mit Fan Width Control automatisch kompensierten Auftragsbreite dar. In diesem Fall hat sich die Beschichtungsbreite der nicht geregelten Anlage um 17% von ursprünglich 12 mm auf 14 mm verändert.

Dies hätte unweigerlich eine fehlerhafte Beschichtung zur Folge gehabt. Demgegenüber konnte die Beschichtungsbreite der mit Fan Width Control geregelten Anlage über den gesamten Zeitraum in dem Toleranzbereich von ± 2,5% konstant gehalten werden. Sobald sich der Messwert dem oberen Grenzwert genähert hat, wurde durch die Fan-Width-Control-Regelung die Auftragbreite automatisch wieder in Richtung der Vorgabe von 12 mm kompensiert. Dadurch konnte problemlos über den gesamten Verlauf ein stabiler Prozess innerhalb der vorgegebenen Grenzen realisiert werden.

Zusammenfassung

Automatische selektive Beschichtungsanlagen können eine Prozessverbesserung gegenüber konventionellen Anwendungen ermöglichen, da die Auswirkungen von geänderten Verarbeitungsparametern automatisch erfasst und ausgewertet werden können. So besteht die Möglichkeit entweder manuell oder auch automatisch eine entsprechende Kompensation durchzuführen, um einen stabilen und reproduzierbaren Prozess zu ermöglichen. Durch weiterentwickelte Beschichtungsverfahren und anwendungsspezifische Softwarelösungen wird eine verbesserte Wiederholgenauigkeit von Produkt zu Produkt erzielt. In den zur Verfügung stehenden Anlagen lassen sich die für die Überwachung und Regelung des Beschichtungsvorgangs erforderlichen Komponenten einfach integrieren. Sinnvolle Prozessregelung kann die Beschichtungsqualität deutlich verbessern und die Fehlerrate reduzieren. Hiermit wird den Anforderungen nach einer Erfassung von statistischen Prozessdaten entsprochen, um eine möglichst lückenlose Nachverfolgung und Überwachung des Prozesses zu ermöglichen.

Productronica, A4.333

EPP 423

Unsere Webinar-Empfehlung

14.05.24 | 10:00 Uhr |

Egal ob serielle Flashes (eMMC, I²C, SPI), parallele Flashes (NAND, NOR) oder komplexe Bausteine (Prozessor, Controller, FPGA, CPLD). Erfahren Sie mehr über den FlashFOX als innovative Lösung zur Embedded In-System-Programmierung elektronischer Baugruppen…

Teilen: