Die Reinigung in der Elektronikfertigung steigert weiter ihren Stellenwert, da die Sauberkeit der einzelnen Elemente mit entscheidend ist für ein qualitativ hochwertiges Produktionsergebnis mit geringen Ausfallquoten. Reinigen entwickelt sich immer mehr zum vollwertigen Produktionsschritt. Der Beweis: In einem neuen, von Siemens in Amberg entwickelten Verfahren zur kostengünstigen DCB-Produktion ist die Reinigungstechnologie ein entscheidender Erfolgsfaktor.

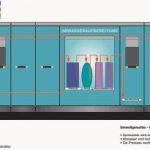

Die oberpfälzer Technologieschmiede entwickelte zusammen mit kompetenten Partnern eine Weltneuheit im Bereich der DCB-Leistungsmodul-Reinigung, die hocheffizient mit hohem Durchsatz arbeitet. Realisiert wurde dieses Verfahren in einer PS 08 RS Custom Anlage mit Kolb Cleaning Technology und dem ZVE Institut in München. Das ausgefeilte Batchsystem sieht man bei Siemens als den entscheidenden Meilenstein auf dem Weg zum kostengünstigen Inlinekonzept. Dieses System beweist allerdings auch, dass rationelle DCB Modulreinigung heute auch in Stand-alone-Anlagen technisch und wirtschaftlich realisierbar ist.

Siemens A&D CD in Amberg entwickelt und produziert vollelektronische Halbleiterschaltgeräte – sowohl Relais, als auch Halbleiter-Schütze. Die neue Schaltergeneration „Sirius SC“ ist variabel in der Anschlusstechnik, ihre hochkompakte Bauweise spart Platz und der mögliche dicht-an-dicht Einsatz der Elemente erlaubt einen sicheren Betrieb bis zu einer Umgebungstemperatur von 60°C!

Die Technik ist nicht neu. Bereits in den 90er Jahren wurden sogenannte IPMs (Intelligent Power Modules) für den Einsatz in Umrichtern im Markt eingeführt. Jedoch war bis heute kein Reinigungsverfahren geeignet, solche Module lösemittelfrei und kostengünstig zu reinigen. Deshalb wurde jetzt, unter Projektleitung von Karl-Heinz Schaller, ein innovatives Reinigungsverfahren auf wässerig-alkalischer Basis entwickelt, das für den Inline-Einsatz geeignet ist.

Komplette Neuentwicklung

Da derartige Verfahren ein wohl behütetes Geheimnis der Modul-Hersteller sind, konnte man nicht auf vorhandenes Know-how aufsetzen, so dass man in Amberg die Aufgabe ohne Rückgriff auf bestehende Verfahren völlig neu angehen musste.

Die Herausforderung: Alle recherchierten und bis dato verwendeten Prozesse waren für dieses Produkt nicht wirtschaftlich oder technisch nicht mehr zeitgemäß. Bedingt durch diesen Zustand konnte man auch nicht auf Entwicklungspartner zurückgreifen, die bereits auf diesem speziellen Gebiet über konkrete Referenzen verfügten.

So stellte Karl-Heinz Schaller deshalb ein Team von Fachleuten und -firmen zusammen, das generell bei der „Reinigung in der Elektronikfertigung“ entsprechend hohe Kernkompetenzen besitzt:

IZM Fraunhofer ZVE: Herr K. Ring (Analyse und Zuverlässigkeitsuntersuchungen)

Kolb Cleaning Technology: Herr G. Pollmann, Herr D. Wieser (Anlagentechnik und -verfahren), Herr C. Linker (Reinigungsverfahren und -chemie)

Siemens: Herr K. H. Schaller (Projektleitung), Herr T. Schulz (Projektbetreuung). Dieses Team machte sich im Juni 2002 an die Arbeit.

Entwicklungsdynamik durch Wettbewerb

Die Einzelaufgaben wurden dabei immer auf mindestens zwei unabhängige Partner seines Teams verteilt. Hiermit sollte in kontrollierbaren Projektschritten die Machbarkeit bei der Umsetzung unter den Faktoren Zeit und Kosten gegengeprüft und sicher gestellt werden, mit dem Nebeneffekt, dass die Arbeit zwar nicht geringer und auch nicht zwingend transparenter wurde, dafür die Innovationsfindung durch gesunden Wettbewerb erheblich forciert und eine verblüffende Eigendynamik bekam.

Die Grundlagenforschung sowie die damit einhergehenden Zuverlässigkeitsuntersuchungen erledigte das Projektteam systematisch und penibel. In einem Zeitraum von ca. 1,5 Jahren wurden von der Aufgabenstellung bis hin zu den Zuverlässigkeitsuntersuchungen in z. B. über 1000 Stunden Klimalagerungen sowie in diversen anderen Testverfahren alle möglichen Fehlerquellen ausgeschlossen bzw. analysiert. Die Toleranzgrenzen von Materialien und Anlagenkapazitäten wurden verfahrenstechnisch ermittelt. Man gewann neue Erkenntnisse und definierte Grenzen zum Teil völlig neu. Die gesammelten Ergebnisse bilden heute die Grundlage für ein Prozessfenster und die Dokumentation der Prozesse.

Bei den zu produzierenden Großvolumina muss der Produktionsablauf sicher beherrscht werden können. Nur so ist auch eine stabile Qualität bei großen Mengen und angemessenen Kosten möglich und die Qualitätsabsicherung jedes einzelnen Prozessschrittes nachvollziehbar.

Vorgabe: Benchmark in der Modulreinigung

Dem entsprechend lautete die Zieldefinition: Die neue Anlagentechnik und das Verfahren sollten: umweltgerecht, technisch zeitgemäß, günstiger und kleiner sein, kurz, Benchmark im Bereich Modul-Reinigung.

Außerdem wurde ein Prozessfenster erwartet, das nicht nur im Elementar-, sondern auch in den Grenzbereichen kalkulier- und überprüfbar ist. Einerseits natürlich, um beste Ergebnisse zu erzielen, aber ebenso, um den Prozess in jeder Situation optimal steuern und verbessern zu können. Eine Zieldefinition, die von den meisten Herstellern bereits im Vorfeld als Fantasieanforderung abgetan wurde

Geht nicht, gibts nicht, dachte man sich im Projektteam und nahm die Aufgabe sportlich. Bereits mit den ersten alternativen Lösungsansätzen wurde klar, dass die Zielvorgaben vielleicht doch realisierbar waren, wenn auch mit Risiko auf Fehlschläge oder lediglich Teilerfolge zu erreichen – vor allem innerhalb des vorgegebenen Zeitfensters.

Das Ergebnis war jedoch ein Volltreffer. Am Ende eines äußerst intensiven Entwicklungsprozesses steht heute ein gründliches und hocheffizientes Reinigungsverfahren für DCB-Module, integriert in ein Kolb PS08 RS Custom Reinigungssystem.

Weniger Prozessstufen

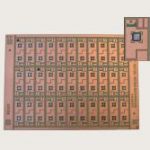

Die Reinigung der DCB-Module geschieht nach dem Löten und vor dem Draht-Bonden.

In System- und Verfahrensvergleichen wurde klar, dass herkömmliche Verfahren und die entsprechende Anlagentechnik aufgrund der eingesetzten Reinigungschemie mehr Prozessstufen benötigen, als das jetzt neu erarbeitete Prozessschema (Bild 4). Für Projektleiter Karl-Heinz Schaller ist diese erfolgreiche Entwicklung mehr als nur ein neues, viel versprechendes Verfahren: Mit Innovationen wie dieser arbeite man auf zukunftsweisende Art an der Sicherung von Wettbewerbsvorteilen und liefere einen weiteren Beitrag zum aktiven Umweltschutz.

Die Eckdaten des Prozesses

Reinigungsgut:

DCB Substrate im Mehrfachnutzen. Grundmaterial Keramik, Metallisierung Kupfer, zwei aufgelötete Chips je Einzelschaltung. Kritisches Material ist insbesondere die Kupferoberfläche, auf der nach dem Reinigungsprozess draht-gebondet wird.

Verunreinigung/Kontamination:

- Kolofonium aus den eingesetzten Löthilfswerkstoffen

- Cu-Oxid

Zuverlässigkeitsüberprüfung:

- Beurteilung der Reinigungsergebnisse

- Klimalagerung

- Abscherkräfte

- Nachweis von Aktivatoren z. B. Flussmittel

- Nachweis von ionischen Verunreinigungen

- Klimalagerung 0 Stunden

- Klimalagerung 100 Stunden

- Klimalagerung 1000 Stunden

- Abscherkräfte

- Funktionstests

- ESCA, REM, IR Spektroskopie, z.B. zur Untersuchung auf Rückstände von Reinigern

- Dualtest (Analysemethode zur Prozess fensterüberwachung des Reinigungsmediums.)

- Normen: IPC-A610 , J-STD-001A , etc.

Prozessablauf:

1. Reinigen – dreidimensionaler Prozessablauf:

- a) Kolofonium abreinigen

- b) Entoxidieren der Cu-Oberfl‰che

- c) Passivieren durch Umwandlung der Metall gitterstruktur

- 2. Nachspülen (in mehreren Stufen)

- 3. Trocknen (multidimensional gesteuerten Spezialprozess )

Reinigungsmedium:

Tristep-Medium „Kolb MultiEx 3D“, das alle o.a. Dimensionen des Reinigungsprozesses in einer einzigen, wässrig-alkalischen Lösung abbildet.

Umweltgerechte Ver- und Entsorgung:

- Spülwasser wird durch Reversiv-Osmose aufbereitet

- Abwasser wird laut Vorgaben § 19 WHG Anhang 40 zur Einleitung aufbereitet

- Die Prozesse werden Grenzwert überwacht.

SMT, Stand 1-338

EPP 422

Unsere Webinar-Empfehlung

Die 3D-Messung und Inspektion des Lotpastendrucks ist ein wichtiges Qualitätswerkzeug. Dieses funktioniert nur mit den richtigen Toleranzen und Eingriffsgrenzen.

Teilen:

.png)