Diese Studie liefert Antworten. Fehlerbilder bei Schutzbeschichtungen haben einen negativen Einfluss auf die Produktlebenszeit und Funktionsfähigkeit der Baugruppe. Zu den typischen Fehlerbildern zählen neben der selten auftretenden Blasen- und Rissbildung auch Delaminationseffekte. Diese entstehen, wenn die schutzlackierte Baugruppe starken Temperaturwechseln oder erhöhter Feuchte ausgesetzt ist.

Im Folgenden werden die verschiedenen Einflussgrößen auf diese Fehlerbilder beleuchtet:

Um möglichen Fehlern auf die Spur zu kommen und deren Signifikanz auf die Beschichtungsqualität bei Temperaturschock-Zyklen zu bewerten, wurde eine detaillierte Studie durchgeführt.

Hier wurde der potentielle Einfluss des Reinheitsgrades vor dem Beschichten sowie der Einfluss des Coatingmaterials und der Beschichtungsstärke untersucht.

Aushärtebedingungen wurden während der Studie nicht betrachtet.

Testsubstrate für die Versuchsdurchführung

Dazu wurden unbestückt IPC B-24 Kammstrukturen sowie ein, mit repräsentativen SMT Komponenten bestücktes, Testsubstrat mit einer halogenfreien SAC 305 No-Clean Lotpaste (ROL0) gelötet und folgende Zustände hergestellt:

- Ungereinigt und gereinigt (SiA Batch mit alkalischem MPC Reiniger)

- Vier unterschiedliche Lack-Typen:

1. 1K PU

2. UV-härtendes dual-cure Acryl/PU Harz

3. Acryl

4. UV-härtendes Acrylat

- Lackstärke hoch und niedrig (Variationen je nach Lack von 35 –120 µm)

Versuchsdurchführung

Nach dem Lackieren wurden die Testvehikel einem Temperaturschock-Test (-40 bis +85°C) unterzogen. Dabei fand nach jeweils 100, 400 und 500 Zyklen eine optische Prüfung auf Risse, Blasen und Delamination (Ranking 0–5: 0 = am Besten, 5 = am Schlechtesten) statt.

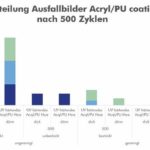

Eine erste Auswertung der Zwischenergebnisse (Stresstest bis 500 Zyklen) anhand des getesteten Acryl/PU Harzes zeigt:

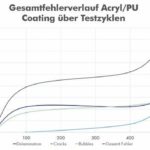

- Der Gesamtfehlerverlauf steigt zwischen 100 und 400 Testzyklen nur moderat, zwischen 400 und 500 Zyklen dann aber sprunghaft an. Dies betrifft vor allem die Rissbildung.

- Eine Reinigung verbessert die Ergebnisse signifikant und reduziert die beobachteten Fehlerbilder (vor allem Delamination und Rissbildung) deutlich (bis zu100 bzw. 90 %), während die Verteilung von Blasen um ca. 63 % verringert werden kann.

- Durch Auftrag einer dünneren Beschichtung können die beobachteten Fehlerbilder weiter reduziert werden (hier ca. 9 %).

- Die Baugruppengeometrie und damit ggf. auftretende Materialspannungen sind ein weiterer signifikanter Faktor. So ist hier die Gesamtfehlerrate bei unbestückten Substraten um ca. 85 % geringer als bei den SMT bestückten (bis 100 % Reduktion von Rissbildung und Blasen, ca. 45 % weniger Delamination).

Zwischenzeitliches Fazit und erste Erkenntnisse

Eine abschließende Schlussfolgerung kann zum Zeitpunkt der Veröffentlichung noch nicht gezogen werden, da erst ein Lacktyp von insgesamt vier Varianten den kompletten Stresstest bis 500 Zyklen durchlaufen hat.

Dennoch liefern die bisher gemachten Beobachtungen aus dem Test mit dem Acryl/PU Harz interessante Erkenntnisse.

So stellt die Reinigung bei dem getesteten Lacktyp einen signifikanten Einflussfaktor zur Reduzierung von Delaminationseffekten dar, während zur Vermeidung von Blasen und Rissen die Bauteilegeometrie (und die Verarbeitung des Lacks) einen dominanten Einfluss hat (siehe Tabelle).

Im Produktionsumfeld ist die Geometrie der Baugruppen jedoch wohl kaum zu ändern und aufgrund möglicher elektrischer Anforderungen können auch bei Lackart und Schichtdicke meist nur bedingt Anpassungen vorgenommen werden. Daher deuten die ersten Erkenntnisse aus den Versuchen daraufhin, dass die Implementierung eines Reinigungsprozesses einer der wichtigsten Hebel sein könnte, um eine optimale Qualität der Beschichtung zu gewährleisten.

Dennoch muss man an dieser Stelle auf den restlichen, noch offenen Teil der Studie verweisen und abwarten inwieweit sich die Testergebnisse bei anderen Lacken auf das Gesamtergebnis auswirken und welchen Einfluss diese auf das Delaminationsverhalten sowie auf Blasen- und Rissbildung haben.

Die kompletten Ergebnisse und Erkenntnisse aus den durchgeführten Temperaturschock-Tests von allen vier Lacktypen werden zur Live Präsentation auf dem EPP InnovationsFORUM im Juli vorliegen und in einer detaillierten Präsentation vorgestellt.

.png)