Es besteht kein Zweifel: am 01.07.2006 wird die Umstellung auf eine bleifreie Produktion in der Elektronikfertigung zur Pflicht. Es wird also höchste Zeit, sich damit zu beschäftigen, welche maschinentechnischen und prozessrelevanten Gesichtspunkte dabei besonders zu beachten sind. Dieser Artikel setzt sich mit den erforderlichen Modifikationen an Reflow-Lötsystemen sowie den besonderen Merkmalen der prozesstechnischen Anpassungen auseinander.

Heike Schlessmann, Seho, Kreuzwertheim

Zunächst sollen hier kurz die „treibenden Kräfte“ für die schnelle Entwicklung hin zur Bleifreiproduktion in Augenschein genommen werden. Zum einen ist es natürlich die Richtlinie des Europäischen Parlaments und des Rats zur Beschränkung der Verwendung bestimmter gefährlicher Stoffe in elektrischen und elektronischen Geräten. Dies mit dem Hintergrund der gesundheitsschädigenden Wirkung von Blei im menschlichen Körper, das speziell durch Verunreinigung des Grundwassers im Bereich von Deponien gesehen wird und vor allem auch durch das potentielle Gesundheitsrisiko für Arbeitnehmer in der Elektronikfertigung. Obwohl anorganisches Blei nicht durch die Haut absorbiert werden kann, besteht ein hohes toxisches Risiko durch das Einatmen von Bleidämpfen.

Zum anderen erfordern speziell Anwendungsbereiche in der Automobilindustrie und Telekom-munikation höhere Gebrauchstemperaturen, die man mit den sich momentan im Einsatz befindenden Lotlegierungen nicht mehr gewährleisten kann. Hierbei gilt sicherlich zu beachten, dass seitens der Automobilindustrie schon seit einiger Zeit die Forderung zu höheren Dauergebrauchs-temperaturen lauter wird. Man spricht hier voneinem Temperaturbereich von 150 °C, zum Teil sogar von 180 °C. Das Ziel ist somit das Entwickeln von Lotlegierungen, Bauteilen mit bleifreien Finishes, geeignetem Leiterplattenmaterial und die sichere Prozesseinführung dieser Materialien unter Berücksichtigung dieser Temperaturanforderungen.

Ein weiterer Treiber der Bleifrei-Technik kommt aus Japan. Es scheint, als würde von hier die „schadstoffarme Flachbaugruppe“ als Marketinginstrument genutzt, um international Wettbewerbsvorteile zu erreichen. Diese Meinung erscheint unter Berücksichtigung der Veröffentlichungen eines führenden japanischen Herstellers, über Umsatzsteigerungen von Elektronikprodukten mit dem „Green Lable“ um etwa 15%, als nicht unberechtigt. Dieser Hintergrund führt zwangsläufig zu maßgebenden Veränderungen in der Anlagen- und Prozesstechnik der zum Einsatz kommenden Lötsysteme.

Speziell in der Großserienfertigung werden beim Umstellen auf einen bleifreien Reflow-Lötprozess zwei Probleme auftreten: höhere Kolophoniumanteile in den zu erwartenden bleifreien Lotpasten führen zwangsläufig zu vermehrten Rückständen innerhalb des Lötsystems oder gar auf der Flachbaugruppe. Jedoch müssen auch sehr grundlegende Dinge, wie beispielsweise die „Mean Time Between Failure“ für Motoren und Lüfter als Kostenfaktor in die Betrachtung mit einbezogen werden, da bereits heute, bei niedrigeren Peak-Temperaturen, manche Lötsysteme nicht gerade eine befriedigende und damit leider sehr kostspielige Leistung zeigen.

Eigenschaften bleifreier Lotlegierungen

Prinzipiell gibt es zwei verschiedene Kategorien von bleifreien Lotlegierungen:

•diejenigen mit einem höheren Schmelzpunkt und

• die mit einem niedrigeren Schmelzpunkt als die herkömmlichen SnPb-Legierungen.

Lotlegierungen mit einem niedrigeren Schmelzpunkt zeigen bis zu Einsatztemperaturen von etwa 100 °C überraschend gute Ergebnisse, zumindest so gute wie eutektische SnPb-Lote. Dies jedoch ist auch schon wieder die größte Einschränkung, die diese Lote haben. Wie bereits eingangs erwähnt, sind Gebrauchstemperaturen von 150 °C bis 180 °C bereits seit einiger Zeit gefordert, speziell aus den Reihen der Automobil- und Telekommunikationsbranche. Lotlegierungen mit einem niedrigen Schmelzpunkt scheiden daher in diesen Fällen aus.

Lotlegierungen mit höherem Schmelzpunkt sind üblicherweise mit Silber und/oder Kupfer zusammengesetzt. Ihr Schmelzpunkt liegt um etwa 40 K höher als der von eutektischen SnPb-Lotlegierungen. Damit steigt das Oxidationsrisiko mit allen negativen Konsequenzen. Eine Stickstoffatmosphäre scheint daher ein Muss zu sein. Der Grund für eine Zusammensetzung mit Silber liegt darin, dass die Reflow-Temperaturen soweit wie möglich reduziert werden sollten, um das Leiterplattenmaterial oder die Bauteile vor einer zu hohen thermischen Belastung und damit vor einer möglichen Beschädigung zu schützen. Dies bedeutet, dass zusätzlich zur Zinn-Kupfer-Legierung ein dritter Stoff benötigt wird, um den Schmelzpunkt des Lots zu verringern.

Silber ist der einzige Zusatz, bei dem keine unerwünschten „Nebenwirkungen“ auftreten. Eine dreistoffige Lotlegierung mit einem Schmelzpunkt von 217 °C lässt sich bereits mit einem relativ geringen Silberanteil erzielen. Alle Bestandteile sind dabei nachweislich ungiftig und die Legierung bereitet im Hinblick auf ein späteres Recycling keine Probleme. Obwohl auf den ersten Blick teuer, ist Silber immer noch wesentlich preisgünstiger als manche Alternativen, wie zum Beispiel Indium.

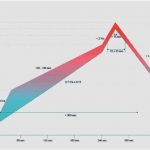

Bleifreitechnik aus Maschinensicht

Als hauptsächliches Problem für Lötanlagen erweist sich das Reflow-Profil. Bild 1 zeigt ein lineares Temperaturprofil, das für den Einsatz von Hochtemperatur-Bleifreipasten empfehlenswerter als das traditionelle Sattelprofil ist. Eine Verweilzeit von 120 bis 190 Sekunden und eine Peak-Zeit (über 230 °C) von etwa 15 Sekunden liefert dabei sichere Lötergebnisse. Hierbei wird eine Löttemperatur von 235 °C + 15/- 5 °C empfohlen. Mit einem Sattelprofil wäre das it aufgrund des Temperaturanstiegs in die Peak-Zone von 170 auf 230 °C wesentlich höher.

Jedoch zeigt auch das Linearprofil einige Schwierigkeiten. Da die Aktivatoren der Paste bei einer Temperatur von rund 140 bis 160 °C ihre Tätigkeit aufnehmen, haben sie bei Erreichen der hohen Peaktemperaturen bereits ihr „Leben ausgehaucht“. Benetzungsprobleme sind die logische Konsequenz. Die Pastenhersteller werben daher vereinzelt für einen höheren Kolophoniumanteil, um die Aktivatoren zu schützen. Dieser zusätzliche Kolphoniumanteil trägt jedoch zu einer wesentlich höheren Verschmutzung des Prozessinnenraums des Reflow-Lötsystems bei.

Doch damit nicht genug, die hohen Löttemperaturen führen zusätzlich noch zu einem vermehrten Ausdampfen des Leiterplattenmaterials. Studien haben hierbei gezeigt, dass ein Temperaturanstieg um 30 K ein achtfach höheres Ausdampfen bewirkt als „normale“ Temperaturen für SnPb-Lotlegierungen.

Ein effizientes Flux-Management-System mit Prozessgasreinigung ist daher ein absolutes Muss um sicherzustellen, dass diese Dämpfenicht innerhalb des Prozessraums oder – was noch wesentlich höhere negative Auswirkungen hätte – auf den gelöteten Baugruppen kondensieren. Die Reflow-Lötsysteme FDS von Seho sind deshalb mit einem vierstufigen Flux-Management-System ausgestattet, das Wartungsintervalle von bis zu sechs Monaten ermöglicht. In der ersten beziehungsweise vieren Stufe werden bei diesen Anlagen die kondensierenden Dämpfe in multifunktionalen Tunneln am Maschinenein- und -auslauf definiertgesammelt. In der zweiten Stufe – der Prozessgasreinigung in der Heizzone – wird das kontaminierte Gas kurz vor der Peak-Zone abgesaugt, über eine Kondensatfalle geleitet und schließlich gereinigt dem Prozess wieder zugeführt.

Speziell von Vorteil ist hierbei, dass die FDS-Systeme keine Filter benötigen, die sich im Laufe der Zeit zusetzen und damit den Prozess negativ beeinflussen können, denn die Prozessgasreinigung nutzt die physikalisch bedingten Fließeigenschaften der Kondensate, die in Polypropylenflaschen konzentriert gesammelt werden. Diese Flaschen können dann zusammen mit den Kondensaten einfach und vor allem umweltgerecht entsorgt werden (Bild 2).

Die dritte Stufe des Flux-Managements ist in der Kühlzone integriert, die nach ähnlichen physikalischen Prinzipien aufgebaut ist wie die Prozessgasreinigung in der Heizzone, das heißt, auch hier werden die Fließeigenschaften der Kondensate genutzt. Der Vorteil liegt dabei auf der Hand: die Kühlzone muss nur sehr selten gereinigt werden.

Die wesentlich höheren Löttemperaturen (235 °C bis 260 °C) werden ihren Tribut verlangen, besonders hinsichtlich einer Anlagentechnik, die für wesentlich niedrigere Temperaturen entwickelt wurde. Selbst heute – bei vergleichsweise moderaten Löttemperaturen – sind Anlagensysteme auf dem Markt, die eine regelmäßige, vorbeugende Wartung benötigen, um einen Defekt von Lagern oder Motoren zu vermeiden. Wenn nun die Löttemperaturen um weitere 20 oder sogar 40 K angehoben werden, liegen die Konsequenzen auf der Hand.

Effektive Wärmeübertragung ist gefragt

Die Effektivität beim Übertragen der Temperatur wird beim Umstieg auf eine bleifreie Produktion ein weiteres wichtiges Kriterium sein. Allgemein gilt: je niedriger die eingestellten Ofentemperaturen sind, desto geringer ist die thermische Belastung für Bauteile und Leiterplattenmaterial und desto niedriger ist vor allem auch die Oxidationsrate. Jede Temperaturerhöhung um nominal 10 K verursacht dabei etwa eine Verdopplung der Oxidation. Das Ziel muss daher sein, die Wärmeübertragung zu optimieren, um die Einstelltemperaturen des Reflow-Systems so niedrig wie möglich zu halten.

Konvektion als Wärmeübertragungsverfahren ist sicherlich die geeignetste Methode, muss jedoch auch weiter optimiert werden, um kurze Aufheiz- und Verweilzeiten sowie einen homogenen Temperaturanstieg zu ermöglichen, da ansonsten die Anlage mit einer langsameren Durchlaufgeschwindigkeit betrieben werden muss – was einem Produktivitätsverlust gleichkommt – oder das Reflow-System insgesamt länger werden muss. Vom physikalischen Standpunkt aus gesehen ist eine schnelle laminare Strömung eine der möglichen Lösungen. In der Praxis versagt diese Lösung jedoch, da es durch Schleppkräfte, die auf das Bauteil wirken, zu einem Bauteileversatz kommen kann.

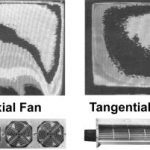

Als sinnvollste Alternative bleibt eine Gasturbulenz, die zumindest auf Leiterplattenebene zustande kommen muss. Ein solch hoher Grad an Turbulenz kann ausschließlich durch eine entsprechende Maschinenkonfiguration erzielt werden. Bild 3 zeigt die thermografische Darstellung von Axial- und Tangentiallüftern. Im Fall der Axiallüfter sind Temperaturspitzen ersichtlich, das heißt, es existiert kein gleichmäßiger Gasstrom. Im Falle der Tangentiallüfter erfolgt die Temperaturverteilung wesentlich gleichmäßiger und effizienter. Darüber hinaus eliminiert die durch Tangentiallüfter hervorgerufene „Board-Level-Turbulence“ (bewusst erzeugte Turbulenz) die Gefahr eines Bauteilversatzes. Seho hat die Reflow-Lötsysteme FDS mit Tangentiallüftern ausgestattet. Die Baugruppen und Bauteile werden deshalb gleichmäßig und schonend erwärmt und wegen der effizienten Energieübertragung ist darüber hinaus das Einstellen von niedrigen Nominaltemperaturen möglich.

Ein ganz spezieller Vorteil der Tangentiallüfter ist ihre seitliche Anordnung. Dabei wird das Prozess-gas gleichmäßig über die gesamte Transportbreite verteilt. Alle hitzeempfindlichen Teile, wie beispielsweise Motoren oder Lager sind außerhalb der heißen Stellen der Maschine angeordnet. Die thermische Belastung der einzelnen Komponenten – speziell im Vergleich zu den vertikal angeordneten Axiallüftern – wird dadurch stark reduziert und dementsprechend die Lebensdauer erhöht.

Ausgestattet mit einem optimierten Luftführungs-Düsensystem (Bild 4) nicht nur in der Lötzone, sondern auch über den gesamten Vorheizbereich, liefern die Systeme sehr gute Lötergebnisse. Die spezielle Form der Düsen führt zu einem hohen Turbulenzanteil auf der Baugruppenoberfläche. Diese bewusst erzeugte Turbulenz hat gleich mehrere Vorteile: Schleppkräfte aufgrund einer laminaren Strömung werden neutralisiert und gleichzeitig wird eine „Schattenbildung“ ausgeschlossen. Dadurch wird das effektive Erwärmen des Lötgutes möglich, was schließlich in einem extrem kleinen it resultiert.

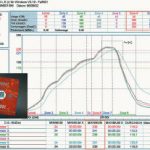

Mit dem Augenmerk auf kleine its haben Reflow-Lötsysteme mit einem Doppel-Peak „die Nase vorn“. Bei diesen Anlagen wird die Nominaltemperatur im zweiten Peak um etwa 25 K niedriger eingestellt als in der ersten Peak-Zone. Kleine Bauteile werden bereits in der ersten Peak-Zone auf ihre Maximaltemperatur erwärmt und in der zweiten lediglich auf dieser Temperatur gehalten, während massereiche Bauteile aufgrund ihrer Trägheit im zweiten Peak weiter erwärmt werden. Das Ergebnis ist ein extrem kleiner Temperaturunterschied zwischen großen und kleinen Bauelementen, der speziell bei bleifreien Lötprozessen wegen des kleinen Prozessfensters extrem wichtig ist.

Das Temperaturprofil in Bild 5 wurde mit einem FDS-Lötsystem erstellt, das mit einem Doppelpeak ausgestattet ist. Es zeigt deutlich die minimale Abweichung zwischen der eingestellten Nominaltemperatur und den auf der Baugruppe gemessenen Temperaturen, was auf eine sehr gute Energieübertragung zurückzuführen ist. Das it zwischen dem massereichsten Bauteil und der Baugruppenoberfläche wird dadurch auf ein Minimum reduziert. Gleichzeitig verringert die ver-hältnismäßig niedrige Nominaltemperatur die Oxidationsrate und vermeidet eine unnötige thermische Belastung der eingesetzten Materialien, wie beispielsweise der Bauteile oder des Leiterplattenmaterials.

Sicherlich lässt sich zusammenfassend feststellen, dass bleifreie Lötprozesse durchaus realisierbar sind, und dass es verschiedene Wege gibt, diese Prozesse in der Elektronikproduktion zu implementieren. Jedoch ist auch klar, dass der Anwender einen gewissen Preis zu zahlen hat, der von der Komplexität der Aufgabenstellung abhängt. Er sollte bei der Einführung der Bleifrei-Produktion sein spezielles Augenmerk auf seine Durchsatzanforderungen, die Wartungsanfälligkeit des Reflow-Systems und vor allem auch auf die Wärmeübertragungsmethode legen. Eine Stickstoffatmosphäre ist in jedem Fall empfehlenswert – wenn nicht sogar erforderlich. Die wegen der gestiegenen Temperaturen höhere Oxidationsrate wird damit deutlich verringert und Lötfehler wie beispielsweise Brückenbildung oder Grabsteineffekte auf ein Minimum reduziert. Um zusätzlich steigende Betriebskosten zu vermeiden, ist ein modernes und effizientes Stickstoffmanagement unumgänglich. Eine fortschrittliche Maschinentechnik ermöglicht dem Anwender einen stabilen Reflow-Prozess sowie ein Reduzieren seiner Kosten und – vor allem – trägt wesentlich dazu bei, die Qualität seiner Produkte bei der Umstellung auf einen bleifreien Fertigungsprozess zu verbessern.

Unsere Webinar-Empfehlung

SAKI is a Japanese supplier of SPI, AOI, AXI, THD and coating inspection solutions as an all-in-one hardware and software platform.

Teilen: