Seit der im Juli 2006 in Kraft getretenen europäischen Richtlinie 2002/95/EG zur Beschränkung der Verwendung bestimmter gefährlicher Stoffe in Elektro- und Elektronikgeräten (Restriction of Hazardous Substances RoHS) verwenden viele Hersteller Sn-Ag-Cu (SAC) Lot als einen typischen Vertreter von bleifreiem Lot für die Produktion von Konsumentengeräten. Die mechanischen Eigenschaften von SAC-Lot unterscheiden sich von denen eines herkömmlichen Sn-Pb Lotes.

Atushi Irisawa, Koki Company, Tokio (Japan)

Zu Beginn des bleifreien Ersatzes zeigte sich bei SAC eine hohe Kriechfestigkeit. Es wurde angenommen, dass diese für die Zuverlässigkeit der Lötung ausreichend wirksam wäre. Je mehr Anwender aber Zuverlässigkeitsprüfungen durchführten – und als es dann wirklich für Produkte verwendet wurde und Marktdaten zur Verfügung standen – kamen Bedenken bezüglich seiner Dauerhaftigkeit. Man weiß jetzt, dass sich Risse in SAC-Lötstellen schnell ausbreiten.

Nach vielen Jahren der Zusammenarbeit mit Herstellern und Lieferanten in der Kraftfahrzeugindustrie hat Koki ein zuverlässigeres bleifreies Lot entwickelt, das den härteren Umweltbedingungen, denen die Kraftfahrzeugelektronik ausgesetzt ist, standhält.

Anforderungen an die Kraftfahrzeugelektronik

Ein weiter und sich ausweitender Bereich von elektronischen Geräten, wie Audioanlagen, Fahrzeugnavigation und GPS, Motorsteuerungen, elektrische Fensterheber und Monitore für das elektronische Abbuchen von Maut, werden für die Anwendung in Kraftfahrzeugen genützt (Bild 1).

An Lötbefestigungen in Fahrzeugen werden Umweltprüfungen ausgeführt, die einen Einsatz unter harten Temperatur- und Feuchtebedingungen annehmen in Anbetracht von Geräte- einsätzen in verschiedenen Regionen. Diese Prüfungen enthalten die Wiederholung von hohen und niedrigen Temperaturen (d.h. Wärmezyklen) sowie hohen Temperaturen, und hoher Feuchte. Speziell im Motorraum, der harten Bedingungen ausgesetzt ist wie zum Beispiel Regenwasser und bei kritischen Geräten, deren Ausfall zur Verletzung oder den Tod von Fahrzeuginsassen führen könnte, ist die Beständigkeit gegen Wärmezyklen wie sie Automobilhersteller fordern sehr anspruchsvoll: 3000 Zyklen oder mehr bei –40° bis +125°C.

Wie Temperaturzyklen Risse im Lot verursachen

Rissbildung im Lot aufgrund von Temperaturzyklen kann wie folgt betrachtet werden:

Angenommen ein 3216 Chipwiderstand wird einem Wärmezyklus von –40° bis +125°C ausgesetzt. Unter Verwendung der niedrigen Temperatur als Bezug ergibt das eine Temperaturdifferenz von 165° bis zu 125°C. Die thermische Verlagerung von Bauteilen und Platine (1 µm) ist das Produkt der Differenz in den thermischen Ausdehnungskoeffizienten zwischen Bauteilen und Platine (a) und dem Temperaturunterschied (T) und der Baugruppengröße (1).

1 = a x T x 1 µm

In diesem Fall muss das Lot zwischen den Bauteilen und der Platine eine thermische Verlagerung von 3,7 µm aufnehmen. Diese Verlagerung wirkt als Scherkraft, und zyklisch auftretende Scherkräfte fördern die Metallermüdung, die zu Rissen im Lot führt.

Je größer das Bauteil oder je größer die Differenz im thermischen Ausdehnungskoeffizienten zwischen dem Bauteil und der Platine, desto höher die Spannung der das Lot ausgesetzt ist, und die zu den Rissen im Lot führt. Zusätzlich zur thermischen Verlagerung erfolgt wegen der Erwärmung der Lotlegierung aber auch eine Änderung in der kristallinen Struktur, die eine Einschätzung der Ermüdungsdauer des Lots erschwert (Bild 2).

Materialgestaltung

Während Sn-3Ag-0,5Cu (SAC305) als bleifreies Lot für gewöhnliche Konsumentenelektronik verwendet wird, gibt es wegen seiner mechanischen Eigenschaften und thermischen Ermüdungsmerkmalen für den Einsatz in der Fahrzeugelektronik große Bedenken.

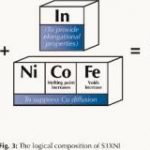

Neueste, bei Koki und seinen Partnern in der Automobilindustrie durchgeführte Forschungsarbeiten, deuten auf eine hoch-dauerhafte nicht-rissbildende Legierung von SAC hin, die unter Zusatz von bestimmten Metallen zur Erhöhung der Dauerhaftigkeit als überlegen in der Kraftfahrzeugelektronik anzusehen ist. Durch das Hinzufügen von zusätzlichen Spurenelementen zu SAC, verleiht die daraus resultierende nicht-rissbildende Legierung eine überlegene Festigkeit und Stoßdämpfung. Wir empfehlen die S3XNI-Legierung als Lösung. S3XNI wird hergestellt unter Zusatz von Spurenelementen von Nickel (Ni) und lndium (In) zur herkömmlichen Zusammensetzung von SAC.

Es gibt drei Gründe für die Wahl dieser Legierung:

Erstens, die Struktur sollte nicht zu unterschiedlich sein zu derjenigen, die der originalen Zusammensetzung von SAC entspricht. Die überwiegende Zahl der heutigen Entwicklungen bezüglich Bleifreiheit basiert auf SAC; über das Material wurden Marktdaten gesammelt, mit Ergebnissen, die den Herstellern zur Verfügung stehen. Würde man Zusammensetzungen untersuchen, die von Grund auf unterschiedlich zu denen von SAC sind, z.B. Daten über die Entwicklung, Zuverlässigkeit, Funktionalität, etc. von SAC wäre das nicht zweckdienlich, da neue Daten von Anfang an für das neue Material erzeugt und analysiert werden müssten. S3XNI hat eine Zusammensetzung der Legierung, die auf SAC basiert und ist deshalb vorteilhaft, da es praktisch in der gleichen Weise zu handhaben ist wie SAC.

Zweitens, hinzugefügte Elemente sollten normal und ungefährlich sein. Sogar wenn ein Element ein gute Eigenschaft hat, kann es nicht als ein umweltfreundliches bleifreies Lot eingeführt werden, wenn es schädlich ist. Die Verwendung eines unbekannten Metalls dürfte bei den Anwendern ernsthafte Bedenken über die Zuverlässigkeit verursachen. Bei S3XNI wurden wohlbekannte Metalle (d.h. Nickel und lndium) als zugesetzte Metalle verwendet. Nickel wird für das Galvanisieren verwendet und steht seit langem in enger Verbindung mit dem Löten. Es gibt eine zunehmende Nachfrage dafür bei TIO (Tin lndium Oxide (Zinn-lndiumoxyd) in der Anwendung für Flüssigkeitskristallanzeigen). Obwohl es aber wegen der geringen Vorräte teuer ist, ist das kein Problem, da die zugesetzte Menge sehr klein ist. SnAgBiIN-Lot mit lndium wurde für die tragbaren MD-Player (Mini-Disc) von Matsushita verwendet, ein in Massen hergestelltes Produkt, bei dem zum ersten Mal auf der Welt bleifreies Lot verwendete wurde. Die Ergebnisse, die das Metall im Markt erzielt hat, sind genug Unterstützung für seine Verwendung.

Drittens, wie oben angemerkt, die Menge der zugesetzten Elemente sollte sehr klein sein. Dieses hängt mit dem ersten Grund zusammen, da es das Ziel ist, die zugesetzte Menge, die für die Sicherstellung der Dauerhaftigkeit erforderlich ist, auf ein Minimum zu begrenzen – und ausgenommen die Dauerhaftigkeit vergleichbare Eigenschaften wie diese von SAC zu erzielen.

Prüfergebnisse

Bild 4 zeigt einen Querschnitt durch einen 3216R Chip nach 1000 Zyklen von –40° bis +125°C. SAC (A im Bild) hat ausgedehnte Risse an der Lötstelle und im rückwärtigen Teil des Chips, während das Reißen bei der dauerhaften nicht-reißenden Legierung, wie festzustellen ist, durch eine Spannung gesteuert wird. Die 1000-Zyklen-Prüfung bestätigt die Überlegenheit von S3XNI (B im Bild).

Bild 5 zeigt Querschnitte nach 3000 Zyklen. SAC ist nach etwa 2000 Zyklen vollständig durchgebrochen, was zum Ausfall der Leitfähigkeit geführt hat. Im Gegensatz dazu der Zustand der Lötstelle mit der Lötpaste S3XNI, die auch nach 3000 Zyklen die Leitfähigkeit aufrechterhält, obwohl fortschreitendes Reißen zu beobachten ist.

Entwicklung eines entsprechenden Flussmittels

Wenn die hoch-dauerhafte Legierung zur Lötpaste geformt wird, können sich wegen der zugesetzten Metalle die Eigenschaften der Paste ändern. Bei der S3XNI-Legierung sind die zugesetzten Elemente Nickel und lndium. Sie haben einen großen positiven Einfluss auf die Dauerhaftigkeit der Verbindung für die Legierung selbst, aber sie haben auch negative Aspekte wenn sie in der Lötpaste verwendet werden.

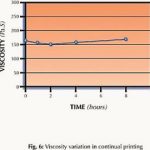

Es ist bekannt, dass lndium stark reagiert. Sogar eine kleine Menge (z.B. 0,5%) der Legierung zugesetzt, kann eine Wirkung haben. Wir haben eine Lötpaste mit lndium (SB6N58-A730) entwickelt und eine Reihe von Jahren verkauft. Bei der Entwicklung eines Flussmittels für S3XNI geschah das unter dem Einfluss der reaktionssteuernden Technologie, die für dieses vorherige Flussmittel entwickelt wurde, um das Reagieren von Indium zu steuern. Die Folge war, dass sich die Lagerfähigkeit verbesserte und die Änderung der Viskosität während des Lötens beherrschbar war (Bild 6).

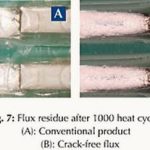

Bei in der Kraftfahrzeugelektronik eingesetzten Flussmitteln ist es erforderlich die Zuverlässigkeit der Isolation in einer Umgebung mit hohen Temperaturen, bei hoher Luftfeuchte und bei Betauung sicherzustellen. Um diese Anforderungen einzuhalten, haben wir ein „rissfreies Flussmittel“ entwickelt, das im Flussmittelrückstand während der Wärmezyklen keine Risse bildet. Dieses Flussmittel steuert die elektrochemische lonenwanderung, die durch die in die Risse im Rückstand eindringende Feuchtigkeit entsteht, und verhindert auch, dass die Rückstände in Schalter oder andere Bauelemente eindringen und Kontaktausfälle verursachen. Zusätzlich zu diesem vorbeugenden Nutzen hat das Flussmittel auch noch einen Schutzschichteffekt (Bild 7).

Es ist schwierig, ein Flussmittel mit derartigen rissfreien Rückständen zu entwickeln. Flussmittel für das Löten enthalten Kolophonium, ein Material, das seit langem für das Löten verwendet wird und insofern etwas besonderes ist, als dass es Isoliereigenschaften hat, während es einen Säurewert (bezogen auf die Benetzbarkeit) hat und eine Wirkungsweise, die bestens für Lötflussmittel geeignet ist. Andererseits ist die Unzulänglichkeit, dass das Kolophonium einen Flussmittelrückstand bildet, der wegen der ihm eigenen Härte und Sprödigkeit zum Reißen neigt.

Um den Flussmittelrückstand rissfrei zu machen, muss als erstes die Sprödigkeit des Kolophoniums verbessert werden. Um dies zu erreichen, haben wir den Anteil von Kolophonium verringert, und einen Zusatz für die Formbarkeit hinzugegeben. Für den verringerten Anteil von Kolophonium muss, als Ausgleich für die verringerte Benetzbarkeit bis zu dem Maß bei der die elektrische Zuverlässigkeit erreicht ist, ein Aktivator zugesetzt werden. Die Paste, hergestellt durch Mixen von Lötpulver mit dem Flussmittel ergibt, durch Abstimmen der Anteile für die Formbarkeit – und Vermischen um das Reißen des Rückstandes bei niedriger Temperatur und die Zerstörung bei hoher Temperatur zu vermeiden – eine „rissfreie“ Lötpaste.

EPP 416

Unsere Webinar-Empfehlung

Die Zuhörer erhalten Informationen zur Effizienzsteigerung von AOI-Systemen bei Nutzung von Digitalen Zwillingen von der zu prüfende Baugruppe bzw. des eingesetzten Inspektionssystems.

Teilen: