Kunststoffe gelten durch ihre Design-Möglichkeiten oder Gewichtsersparnis sowie vieles mehr in der Industrie als Innovationsträger. Fast parallel dazu sind Klebstoffe zu einem wichtigen Konstruktionselement geworden und übernehmen vielfältige Funktionen in diversen Anwendungsbereichen – auch als Verbindungstechnik für Kunststoff. Am Beispiel moderner Kunststoffe in der Elektronik kann die Breite der Leistungsvielfalt von Klebstoffen gut veranschaulicht werden.

Dipl.-Ing. Gudrun Weigel, DELO Industrie Klebstoffe, Landsberg

Derzeit werden rund 200 Millionen Tonnen Kunststoff-Werkstoffe weltweit verbraucht. Mit einem Anteil von 7,5 % ist der Bereich Elektronik in Deutschland das viertgrößte Einsatzgebiet für Kunststoffe. Angefangen bei Elektronikgehäusen über Leiterplatten bis zu Bauteilumhüllungen spielen Kunststoffe eine wichtige Rolle. In der Verarbeitung, z. B. für die Verbindungstechnik stellen sie in Kombination mit der empfindlichen Elektronik große Anforderungen: keine Veränderung der Werkstoff-Eigenschaften (wie es zum Teil durch Schweißen geschieht), Verarbeitung in schnellen Prozessen, langzeitstabile Verbindung auch unter physikalischen und chemischen Einflüssen. Leisten können das in dieser Bandbreite nur Klebstoffe, die sich daher hier als Verbindungstechnik Nummer 1 durchgesetzt haben. Nachdem in der Elektronik zahlreiche Kunststoffe im Einsatz sind, die zum Teil sehr unterschiedliche Eigenschaftsprofile besitzen, erhält man eine schier unendliche Matrix aus verschiedenen Kunststoffen und Klebstoff-Produktgruppen. Daraus die jeweils richtige Kombination zu ziehen, ist eine Herausforderung.

Wer die Wahl hat, hat die Qual oder ist gut beraten

Denn den „Alleskleber“ für Kunststoffe in der Elektronik gibt es nicht. Das ist die schlechte Nachricht. Die gute jedoch ist, dass durch eine umfangreiche Untersuchung bei DELO Industrie Klebstoffe jetzt die Auswahl eines für den spezifischen Anwendungsfall geeigneten Klebstoffs deutlich vereinfacht wird: in Serientests wurden mit fünf verschiedenen Klebstoff-Gruppen 22 Kunststoffe verklebt. Die Ergebnisse an den praxisnah gealterten Verbundproben bieten eine gute Auswahlmöglichkeit. Mit den Qualifizierungstests an Originalbauteilen kann wesentlich früher begonnen werden und die Chance, schnell den optimal geeigneten Klebstoff zu finden, hat sich deutlich verbessert – das sind die größten Vorteile für den Anwender. DELO berät den Anwender bereits im ersten Gespräch nicht nur durch vorliegende Erfahrungen, sondern auch mit konkreten Kennwerten wesentlich spezifischer als dies in der Vergangenheit möglich war. Ganz gleich, ob ein hochelastischer oder eher harter Klebstoff, ein im Sekundentakt sehr schnell aushärtendes Produkt oder eines mit einer langen Verarbeitungszeit gesucht, ein transparenter oder ein eingefärbter Klebstoff für die optische Inline-Prozesskontrolle gefordert wird, sehr gute Medien- und evtl. auch hohe Temperaturbeständigkeit notwendig sind – alle Anforderungen sind anwendungsspezifisch, aber für alles gibt es fügetechnische Lösungen.

Anwendungsbeispiele aus der Praxis

Wenn in der Elektronik Kunststoffe verklebt werden, geht es oft um folgende Aufgabenbereiche:

- das Schützen bzw. Stabilisieren von Bauteilen durch Vergießen, Unterfüttern oder Beschichten

- das Dichtkleben von Gehäusen

- das Verkleben von diversen Funktionsteilen.

Schützen bzw. Stabilisieren von Elektronikkomponenten:

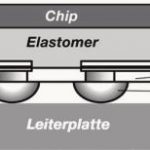

Werden z. B. BGAs (Ball Grid Array; Chip, der mittels Kontaktbahnen mit einer Leiterplatte verbunden ist) auf FR 4-Leiterplatten montiert, entsteht unter dem BGA ein Spalt. Dieser Spalt kann bei flexiblem Aufbau unter mechanischer bzw. medialer Beanspruchung zur Dekontaktierung der elektrischen Anschlüsse führen. Um die Zuverlässigkeit zu erhöhen, wird eine Unterfütterung in Betracht gezogen. Diese Aufgabe kann von 1-komponentig, warmhärtenden Klebstoffen erfüllt werden. Allerdings wird die Auswahl der Produkte maßgeblich durch die vorgegebene Taktzeit bestimmt. So war häufig die erforderliche Zeit, die zur Aufheizung und Aushärtung des Klebstoffs benötigt wurde, für die angestrebte Taktzeit von <60 s zu lang. Rein-Licht- oder UV-härtende und damit sehr schnell härtende Produkte können jedoch aufgrund der Schattenbereiche in den vom Licht unzugänglichen Spalten nicht zuverlässig ausgehärtet werden. Die optimale Lösung stellt der Verguss mit einem Klebstoff wie DELO-Dualbond DB777 dar, der Warm- und Lichthärtung kombiniert. Der hochviskose Klebstoff wird raupenförmig um die BGAs dosiert und benetzt damit nicht nur die Bauteilwände und die Leiterplatte sehr gut, sondern unterstützt das Bauteil und versteift den Aufbau, indem es in den Randbereichen auch unter die BGAs fließt. Der technische Vorteil, den das Produkt in der Fertigung bietet, ist die schnelle Aushärtung. In maximal 60 s Belichtungszeit ist der Klebstoff vollständig ausgehärtet – auch in den Schattenzonen: Durch den Dualhärtungsmechanismus härtet sowohl das direkt bestrahlte Material aus als auch durch die entstehende Reaktionswärme der Klebstoff unter dem Bauteil.

Die Ergebnisse von zweiwöchigen Alterungstests in aktiver Feuchte bei 85 °C und 85 % relativer Luftfeuchtigkeit unter 3,5 V und 0,3 A sowie nach Lagerungen unter –40 bis +100 °C bestätigten die Stabilität des Bauteilschutzes, der den Ausschuss bei den elektronischen Bauteilen deutlich verringert.

Vergießen von Spulen

Das Vergießen von Spulen in Gehäusen ist eine häufige Aufgabenstellung. Meist handelt es sich um große Stückzahlen, die in kurzen Taktzeiten vergossen und ausgehärtet werden sollen. Bestehen die Gehäuse aus durchstrahlbarem Kunststoff wie z. B. PA 66, bietet sich die Möglichkeit, lichthärtende Klebstoffe einzusetzen. Da das Gehäuse sichtbares Licht transmittiert, härtet der Klebstoff in den vom Licht erreichbaren Bereichen aus. Damit die Aushärtung auch in Schattenzonen z. B. unter der Spule zuverlässig erfolgt, wird erneut der im DELO-Dualbond integrierte Warmhärtungsmechanismus genutzt. Durch das Vergussvolumen von ca. 1 g kann hier auf eine externe Wärmezufuhr verzichtet werden, wenn die Belichtung intensiv genug ist, um die Warmhärtung in den Schattenzonen in Gang zu setzen. Nach einer Belichtung von 20 s mit 80 mW/cm² Intensität polymerisiert der radikalisch härtende Klebstoff bereits vollständig aus.

Bei beiden Anwendungen konnten mit Alternativen wie 2-komponentigen Produkten, die zwar unter Bauteilen sehr gut aushärten, die kurzen Taktzeiten nicht realisiert werden.

Dichtkleben von Elektronikgehäusen

Beim Dichten von zwei Gehäusehälften, von Pins gegen Gehäusekomponenten oder auch von Kabeldurchführungen sind meist sehr anspruchsvolle Kriterien zuverlässig zu erfüllen. Es ist nicht nur das Eindringen von Feuchtigkeit oder Luft in das Innere der Bauteile zu verhindern, sondern es muss auch noch eine Mindestfestigkeit der Verbindung nach Alterung nachgewiesen werden. Daher spricht man hier von Dichtkleben. Grundlage für die Erfüllung aller Anforderungen ist eine sehr gute Adhäsion der Klebstoffe. Häufig werden Kunststoffe wie PA, PC, ABS, PBT und LCP eingesetzt – z. T. auch glasfaserverstärkt.

Folgende Tests müssen die Dichtklebungen z. B. in der Praxis bestehen:

- Aufbringen von Mindestabzugskräften vor und nach Klimalagerungen

- 2 Wochen im Schwitzwassertest bei 40 °C und 98 % relativer Feuchte

- 2 Wochen bei 85 °C und 85 % relativer Feuchte

- 500 Temperaturschockzyklen je nach Einsatz zwischen –40 °C und +150 °C

- 1000 Stunden Temperaturlagerung bei beispielsweise 140 °C

- 50 Zyklen Lagerung im umgebenden Medium wie Getriebeöl je 8 h bei –40 °C und 150 °C

Medien- und Feuchtigkeitsangriff sowie große Temperaturdifferenzen sind die herausragenden Anforderungen, die die Klebstoffe auf den zum Teil schwerverklebbaren Kunststoff-Gehäusen erfüllen müssen. Besonders geeignet sind generell 1- und 2-k Epoxies ebenso wie 2-k Polyurethane. Damit die Tests im Vorfeld mit den Klebstoffen durchgeführt werden, die am vielversprechendsten erscheinen, hat sich die Kunststoffdatenbank des Unternehmens als Auswahlhilfe bewährt, da sie nicht nur Klebstoff/Kunststoff-Kombinationen betrachtet, sondern auch diverse Vorbehandlungsmethoden und deren Effektivität. So konnte die Produktauswahlphase für den Anwender stark verkürzt werden.

Verkleben von Elektronikfunktionsteilen

Eine exemplarische Anwendung ist das Einkleben von Leiterplatten in Gehäusen. Das verbreitetste Leiterplattenmaterial ist FR4. Gehäusematerialien sind auch hier unter anderem PA, PC, ABS, PBT und LCP. Die Leiterplatten werden eingeklebt, um eine stoß- und rüttelfeste Verbindung zwischen Platine und Gehäuse zu erzeugen. Daraus ergeben sich sowohl eine verbesserte Lebensdauer als auch ein geräuschloser Einsatz der Baugruppe. Hier kommen Klebstoffe mit unterschiedlichen Aushärtemechanismen in Frage. Die entscheidenden Kriterien sind neben den Verarbeitungseigenschaften die Anforderungen an Verbundfestigkeit und Alterungsstabilität. Um die Auswahl zu erleichtern, hat das Unternehmen verschiedenste Kombinationen getestet und dokumentiert.

Gewinnen durch Beratung und Unterstützung

Die Darstellung einiger weniger Anwendungsbeispiele verdeutlicht anschaulich die Vielfalt klebtechnischer Lösungen im Bereich der Elektronik. Selten ist es hier mit dem Griff ins Klebstoffregal getan, wenn man unliebsame Überraschungen vermeiden will. Umfangreiche Erfahrung sowie guter Support seitens des Klebstofflieferanten ist ein maßgeblicher Erfolgsfaktor.

EPP 474

Unsere Webinar-Empfehlung

Die 3D-Messung und Inspektion des Lotpastendrucks ist ein wichtiges Qualitätswerkzeug. Dieses funktioniert nur mit den richtigen Toleranzen und Eingriffsgrenzen.

Teilen:

.png)