Das Ultraschall-Flip-Chip-Bonden (Thermosonic Bonding), verbindet Goldbumps und Goldelektroden durch mechanische Vibration von Werkzeug (Tool) und Chip. Es wird bei der Bestückung kleiner Keramik-Packages wie etwa für SAW-, LED- und TCXO-Bauteile eingesetzt. Wir haben untersucht, ob sich die Bondingqualität und die Produktivität durch die Ergänzung eines herkömmlichen Ultraschall-Werkzeuges mit einem Heizelement steigern lassen. Das beheizte Ultraschall-Werkzeug wurde dabei so gestaltet, dass die Wärmebeaufschlagung ohne Einbußen bei der Effektivität der Vibration erfolgen kann.

Die Bedeutung des Flip-Chip-Bondens nimmt aufgrund der zunehmend kleineren und leichteren elektronischen Baugruppen immer mehr zu. Die Ultraschall-Bondtechnik für Flip-Chip, bei der Goldbumps und Goldelektroden durch mechanische Vibration von Tool und Chip verbunden werden, bietet verschiedene Vorteile:

- Schnelle Verarbeitung (Hohe Produktivität)

- Sauberer Prozess (ohne Blei und ohne Flussmittel)

- Metallische Verbindung (große Zuverlässigkeit)

Unter Nutzung dieser Vorzüge wird das Ultraschall-Bonden von Flip-Chips beim Bestücken kleiner keramischer Packages wie etwa für Oberflächenwellenfilter (OWF/SAW), Leuchtdioden (LED) und Temperatur kompensierte Quarze (TCXO) eingesetzt. Dieses Verfahren ist dort seit Jahren in der Massenfertigung bewährt.

Entwicklung eines beheizten Ultraschall-Werkzeuges

Zur Berücksichtigung der Spezifikation der zu verarbeitenden Bauteile (Größe, Anzahl der Anschlüsse, Material usw.) können die Parameter des Bondprozesses problemlos angepasst werden. Dies ist nötig, weil das Ergebnis des Ultraschall-Bondens von Flip-Chips sehr stark von den mechanischen Eigenschaften des Bondmaterials abhängt. Bei herkömmlichen Verfahren wurde das Bonden durch eine Kombination von Ultraschallwellen mit der Beheizung des Bondtisches/Substrates erreicht. Allerdings unterliegt die Erhitzung des Substrates gewissen Einschränkungen, welche durch die maximal zulässigen Temperaturunterschiede im Substrat gegeben sind. Daraus ergab sich der aktuelle Wunsch nach der Entwicklung eines Bondverfahrens, bei dem die Wärme über das Werkzeug von oben auf das Bauteil übertragen wird.

Beim Einsatz von Ultraschall mit mechanischer Resonanz bei unterschiedlichen Temperaturen ist davon auszugehen, dass Veränderungen der Vibrationseigenschaften auftreten. Wir haben uns daher bei der Entwicklung des beheizten Ultraschall-Werkzeuges darauf konzentriert, eine entsprechende Lösung zu finden. Im Folgenden werden weitere positive Effekte der Nutzung eines Ultraschall/Wärme-Kombinationswerkzeuges auf die Bondingqualität und die Produktivität erläutert.

Um mit einem Standardwerkzeug für die Kombination von Ultraschall und Wärme eine Steigerung der Bondqualität zu erreichen, müssen verschiedene Probleme gelöst werden. Zunächst muss für besondere Stabilität der Vibrationseigenschaften gesorgt werden, die nicht von der eingesetzten Temperatur abhängen dürfen. Bei der Werkzeugkonstruktion stellt die Verbindungsstelle von Heizung und Horn besondere Anforderungen, da die Vibrationen hier zu Instabilitäten führen können. Ursache dieser Vibrationsprobleme können Temperaturunterschiede sein.

Weiterhin ist es sehr wichtig, dass das beheizte Ultraschall-Werkzeug klein und leicht ist. Konventionelle Ultraschall-Werkzeuge mussten mit einer Heizung oder einem Kühlsystemen ausgestattet werden, um sie für Spezialanwendungen einsetzen zu können. Zudem wurde das Horn verlängert, um den wärmeempfindlichen Transducer so weit wie möglich vor Hitze zu schützen. Diese Änderungen erhöhten das Gewicht des Werkzeuges erheblich, was neue Probleme verursachte. Das zusätzliche Gewicht erschwert die Regelung des Druckes beim Bonden, was zu einem schlechten Bondergebnis führen kann. Außerdem war die Produktivität aufgrund der langsamen Handhabung des Ultraschall-Werkzeuges nicht unbedingt zufriedenstellend.

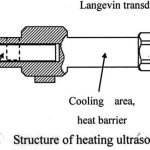

Im Hinblick auf die Stabilität der Vibrationsleistung wurde die Heizung parallel zur Richtung der Hornschwingung angeordnet (Bild 2). Vorteil dieser Bauweise ist, dass die Ultraschall-Schwingungen nicht vertikal auf die Oberfläche der Heizung fallen und der Verlust an Vibrationsleistung dadurch sehr klein bleibt. Außerdem kann die Einbuße an Schwingungsleistung ohne Abhängigkeit von der Temperatur durch die Installation der Heizung in der Öffnung erzielt werden. Die Beziehung zwischen Heizungs-Solltemperatur und Transducer-Impedanz ist in Bild 3 dargestellt. Die Impedanz ist das Maß für den Verlust an Schwingungsleistung durch die Schwingungen des Systems einschließlich Horn. Der Impedanzwert ist konstant, also unabhängig von der Temperatur. Damit steht eine hochstabile Schwingungsleistung zur Verfügung.

Der Wunsch nach einem möglichst kleinen und leichten Horn konnte durch besondere Kühleinrichtungen im Horn erfüllt werden. Ergebnis ist eine einfache und kompakte Konstruktion, die ohne zusätzlichen Lüfter auskommt. Der Abstand zwischen der Werkzeugspitze/Heizfläche und dem Transducer beträgt etwa 50 mm. Trotz des geringen Abstandes und der kompakten Konstruktion kann durch die besondere Konstruktion ein Temperaturgefälle von über 150 °C sichergestellt werden

Tabelle 1 gibt die technischen Daten des beheizten Ultraschall-Werkzeuges an. Größe und Gewicht entsprechen einem herkömmlichen Ultraschall-Werkzeug ohne Heizung. Das Ultraschall-Bonden kann mit dem Werkzeug im Bereich von 100 Kontakten mit einem Maximaldruck von 300 N erfolgen, die maximale Arbeitsfläche misst 10 mm x 10 mm.

Auswertung der Bondqualität

Die Wirkung des kombinierten Einsatzes von Ultraschall und Wärme wurde unter Einsatz des neu entwickelten Ultraschall-Werkzeuges (Kombinationswerkzeug) geprüft. Tabelle 2 gibt die bei den Versuchen verwendeten Materialien an. Die mit dem Kombinationswerkzeug erzielte Scherfestigkeit des Die wurde mit der bei konventionellem Bonden ohne Wärmebeaufschlagung erreichbaren Scherfestigkeit verglichen. Außerdem wurden Dauer und Leistung der Ultraschalleinwirkung in einem gewissen Rahmen variiert. Gleich bleibend bei den Versuchen war ein Bonddruck von 0,98 N/Bump und eine Tischtemperatur von 150 °C. Die Tabellen 3und 4verdeutlichen die Ergebnisse.

Die Scherfestigkeit bei Nutzung des Kombinationswerkzeuges übertraf die mit einem konventionellen Werkzeug erreichten Werte um 40 bis 70 %. Im Hinblick auf die verbleibende Bumphöhe zeigte sich, dass diese beim Einsatz des Kombinationswerkzeuges geringer war als beim herkömmlichen Werkzeug. Ein Grund hierfür könnte sein, dass die steigende Temperatur des Goldbumps die plastische Verformung fördert, die für das Bonden mit geringerer Ultraschallenergie notwendig ist (Bild 6). Außerdem ist die Scherfestigkeit gleichartiger Bumps nach dem Bonden mit dem Kombinationswerkzeug höher als die Scherfestigkeit beim herkömmlichen Werkzeug. Wir gehen davon aus, dass die Verbindungsfestigkeit bezogen auf die Flächen gesteigert werden kann, indem die Temperaturen der Bondingflächen angehoben werden (Bild 7).

Insofern können durch den Einsatz eines Kombinationswerkzeuges die für das Bonden notwendige Ultraschalldauer und Ultraschallleistung herabgesetzt werden. Dies führt zu einer Reduzierung des Risikos für eine Beschädigung anderer gebondeter Bereiche durch übermäßige Vibrationen, was sowohl die Produktivität wie auch die Qualität positiv beeinflusst. Darüber hinaus können so jetzt auch Materialien verwendet werden, die bei den herkömmlichen Verfahren bislang keine ausreichende Bondfestigkeit lieferten. Gleiche Effekte ließen sich auch beim Bonden organischer Substrate nachweisen.

Vorteile beim Bonden auf organischen Substraten

Beim Ultraschall-Bonden auf organischen Substraten können besondere Schwierigkeiten auftreten. Da der Elastizitätsmodul des Substratwerkstoffes niedrig ist, kann die Elektrodenseite auf dem Subs-trat in Schwingung versetzt werden. Daraus kann sich eine unbefriedigende Bondverbindung ergeben, zudem können auch Schäden unterhalb der Pads am Chip auftreten. Wie oben erwähnt, kann das Kombinationswerkzeug diese Probleme lösen. Die Auswahl der zu verwendenden Werkstoffe muß entsprechend sehr sorgfältig getroffen werden. Neue Konzepte für den Bondprozess mit dem Wärme/Ultraschall-Werkzeug werden zur Zeit diskutiert. Dabei erfolgt die thermische Aushärtung des Kunstharzes (Pre-Underfill) und die Ultraschallverbindung gleichzeitig, wobei das Bonden mit dem Kombinationswerkzeug nach dem Aufbringen von Underfill auf das Substrat durchgeführt wird. Dabei sind die folgenden Ergebnisse zu erwarten:

- Die elektrische Verbindung kann durch die Haftwirkung des Harzes nach dem Aushärten auch dann sichergestellt werden, wenn die direkte Ultraschallverbindung nicht zufrieden stellend ist.

- Beschädigungen unterhalb des Pads aufgrund von Vibrationen lassen sich durch das Aushärten des stabilisierenden Kunstharzes im Padbereich ausgeleichen.

- Die elektrische Verbindung lässt sich durch eine wirksame Vermeidung von Harz im Bondbereich sicherstellen, gleichzeitig verändern sich die Bumps durch die zusätzliche Ultraschall-Schwingung.

Nach der Erstellung von Mustern wurde eine Überprüfung durchgeführt. Tabelle 3 gibt die bei den Versuchen verwendeten Materialien an. Zusätzlich wurden Vergleiche von Schliffbildern der Verbindungsbereiche von Mustern mit und ohne Ultraschallbehandlung angestellt (Bild 8). Dabei waren die sonstigen Bedingungen des Bondens mit Ausnahme der Ultraschallanwendung gleich.

Die erheblichen Unterschiede der Bumphöhen in Abhängigkeit davon, ob Ultraschall angewendet wurde oder nicht, werden aus den Abbildungen deutlich. Im Falle der mit Ultraschall behandelten Muster waren immer elektrische Verbindungen vorhanden, dagegen fand sich in einem Muster, das nicht mit Ultraschall behandelt worden war, eine offene Verbindung. Es kann davon ausgegangen werden, dass die Wirksamkeit der Ultraschall-Schwingung auf die Verbindungsbereiche nicht in erheblichem Maße durch das Aushärten des Harzes beeinträchtigt wird. Zudem ließen sich Beschädigungen unter den Pads stärker reduzieren als beim herkömmlichen Flip-Chip-Bonden mit Ultraschall. Die Brauchbarkeit des Grundkonzeptes ist damit nachgewiesen. Bei Optimierung der Bond-Bedingungen für das jeweilige Substrat wurden bei Zuverlässigkeitsprüfungen gute Ergebnisse erzielt. Das Verfahren kann unter Berücksichtigung der Materialspezifikationen sinnvoll eingesetzt werden (Tabelle 4).

Schlussfolgerung

Wir haben ein kompaktes und leichtes Ultraschall-Werkzeug mit integrierter Heizung entwickelt und seine Stabilität im Hinblick auf Temperaturdifferenzen überprüft. Außerdem haben wir die Effektivität des Bondprozesses bei Verwendung des neuen Ultraschall-Werkzeuges untersucht. Die Untersuchung bestätigte eine signifikante Prozessverbesserung. Im nächsten Schritt soll eine Kombination des Ultraschall-Bondens mit thermischer Aushärtung eines vorher aufgebrachten Pre-Underfill-Harzes realisiert werden. Dieses neue Verfahren soll Qualität und Produktivität weiter verbessern. Wir werden die Prozessentwicklung zur Verbesserung des Ultraschall-Bondprozesses weiter fortsetzen.

epp 450

Unsere Webinar-Empfehlung

Die Nutzung der 3D-Mess- und Prozessdaten bringt die Produktionssteuerung auf die nächste Stufe. Echte 3D-Messung ermöglicht KI-basierte Prozessmodellierung zur Vorhersage von Parameteränderungen und -defekten oder zur Ursachenanalyse bis hin zu einzelnen Werkzeugen und Best…

Teilen: