Staub, Feuchtigkeit, Hitze, Druck und Vibrationen – Umwelteinflüsse, die sich auf die Funktionalität elektrischer Bauteile auswirken. Der Schutz dieser Bauteile gegen erhebliche und wechselhafte Bedingungen stellt immer wieder eine komplexe Aufgabe dar. In der Automobilindustrie als auch in der Elektro- und Elektronikindustrie werden die Anforderungen an die Bauteile und somit auch an die verwendete Vergussmasse immer anspruchsvoller. Die alltäglichen Einflüsse durch Feuchtigkeit und Hitze, sowie Staub, Druck und Vibrationen verkürzen die Einsatzdauer eines Bauteils erheblich. Diesen Faktoren entgegenzuwirken stellt immer neue Herausforderungen dar.

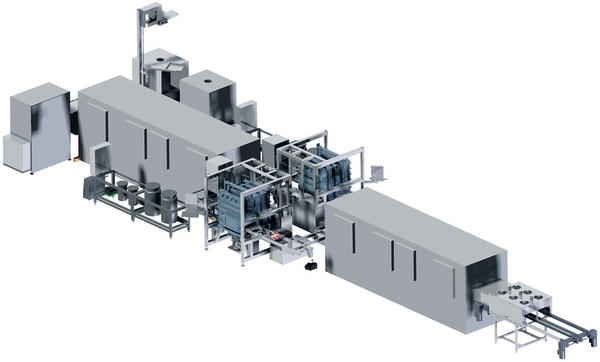

Vor diesem Hintergrund hat das Expertenteam der Bartec Dispensing Technology für einen belgischen Transformatorenhersteller eine vollautomatische Fertigungslinie zum Dosieren unter Vakuum konzipiert. Das Anforderungsprofil lautet unter anderem die Projektierung einer Misch- und Dosieranlage, mittels der etliche Varianten von Transformatoren mit unterschiedlichen Prozessanforderungen luftblasenfrei vergossen werden können. Um dem Kunden eine 24 Stunden Produktion zusichern zu können, werden die Bauteile auf zwei voneinander unabhängig funktionierenden Anlagen vergossen.

Die Lösung

Die Idee sind zwei Fertigungslinien, die von der Palettierung bis hin zur Entnahme der Bauteile die Transformatoren automatisch produzieren. Vergossen werden die Bauteile unter Einsatz von Vakuum. Dieses Verfahren garantiert dem Kunden ein optimales und luftblasenfreies Vergussergebnis und somit einen bestmöglichen Schutz der Transformatoren vor Umwelteinflüssen. Damit die Fertigungslinien platzsparend eingesetzt werden können, nutzen die beiden Produktionslinien eine gemeinsame Vorheizstation sowie eine Aushärtestation.

Prozessbeschreibung

Die Bauteile aus den vorgelagerten Prozessen werden mittels Werkstückträgern der Misch- und Dosieranlage automatisch zugeführt. Ein Transportband befördert die besetzten Werkstückträger durch einen Vorheiztunnel zur Kamerastation, in der der jeweilige Bauteiltyp via Barcodescanner identifiziert wird. Die in der Kamerastation ermittelten Informationen werden an die Misch- und Dosieranlage übertragen und leiten die nachfolgenden Prozessschritte automatisch ein. Die Werkstückträger laufen mittels Transportband in die Vakuumkammer ein. Diese dichtet sich nach außen unverzüglich ab und beginnt automatisch mit dem Evakuieren. Sobald das Vakuumniveau erreicht wird, startet der Verguss der Bauteile. Der in der Vakuumkammer herrschende Unterdruck lässt das Vergussmaterial in die Bauteilkomponente fließen und sorgt auch in den kleinsten Hohlräumen des Bauteils für ein gleichmäßiges und luftblasenfreies Vergussergebnis. Nach Beendigung des Dosiervorgangs öffnet sich die Kammerschleuse und der Werkstückträger wird ausgetaktet. Während der nächsten Prozessschritte werden die Bauteile ausgehärtet und abgekühlt, um dann durch den Bediener der Maschine entnommen zu werden. Eine sich neben der Fertigungsanlage befindliche Materialaufbereitung trägt dafür Sorge, dass das Vergussmaterial stets aufbereitet für den Dosierprozess zur Verfügung steht. Während der Aufbereitungsphase steht das Vergussmaterial unter ständigem Vakuum, um so vorab schon ein luftblasenfreies Material zu gewährleisten.

Ein zusätzlicher, in die vollautomatische Fertigungslinie integrierter Handarbeitsplatz ermöglicht die für manche Bauteilvarianten notwendige manuelle Bearbeitung nach dem Vergussprozess.

Das Resultat

Mittels der in der vollautomatischen Fertigungslinie integrierten Vakuumkammer können die Bauteile gegen erhebliche und wechselhafte Bedingungen geschützt und so eine lange Funktionsdauer gewährleistet werden.

EPP 445

Firmenporträt

Die Bartec Dispensing Technology GmbH ist ein Hersteller von Dosierlösungen rund um die Aufbereitung und Verarbeitung von flüssigen und pastösen Reaktionsgießharzen sowie von Automatisierungslösungen. Mit seinen hochkomplexen Anlagen bedient das Unternehmen namhafte Hersteller der Automobilbranche, der Elektro- und Elektronikindustrie sowie der Filter- und Medizintechnik. Das 2002 gegründete Unternehmen mit Sitz im lieblichen Taubertal entwickelt sich mit mittlerweile mehr als 150 Mitarbeitern und rund 1900 verkauften Anlagen zu einem der weltweit führenden Anlagenhersteller in den Bereichen Dosier- und Automatisierungstechnik.

Unsere Webinar-Empfehlung

Conformal Coating ist ein wichtiges Verfahren, um elektronische Baugruppen vor dem vorzeitigen Ausfall zu schützen. Damit bekommt der Beschichtungsprozess eine immer höhere Bedeutung. Dabei ist die Auftragsstärke ein wichtiges Qualitätskriterium. Nur eine zeitnahe schnelle Messung…

Teilen:

.png)