Unter den verschiedenen Lötprozessen, die Sie im Hause haben, müssen wir einige eher stiefmütterlich behandeln, denn sonst würden Sie sich verzetteln – außer Ihr Team ist so groß, dass Sie sich die Menge Arbeit leisten können. Wir konzentrieren uns meist auf das Wellenlöten und den Reflowprozess und hoffen, dass sich die Erkenntnisse für diese dann relativ leicht auf die anderen umsetzen lassen.

Nach den vielen Überlegungen und der Arbeit, die wir bisher in die Umstellung gesteckt haben, müssen wir jetzt den Schritt unternehmen, auf den es letzten Endes ankommt: das Löten. Die meisten Versuche beim Reflowlöten können wir wahrscheinlich im Hause tätigen, denn selbst eine mittelmäßige Maschine wird wohl die Mehrbelastung für ein paar Stunden aushalten. Dosen unterschiedlicher Pasten zu kaufen, stellt auch kein Problem dar, falls Pasten der gewünschten Legierungen überhaupt verfügbar sind.

Aber man kann auch planen, diese Tests zum gleichen Zeitpunkt durchzuführen, wie das Probelöten mit dem Schwallbad. Der Vorteil ist, dass man die Expertise des Maschinenanbieters nutzen kann. Einige Experten bei den Maschinenherstellern können eine große Hilfe darstellen, denn durch den ständigen Kontakt mit anderen Kunden – und in einigen Fällen auch durch Teilnahme an wissenschaftlich/wirtschaftlichen Verbundprojekten – haben sie eine Menge theoretische und praktische Erfahrung sammeln können.

Versuche beim Wellenlöten sind etwas anders zu bewerten als solche beim Reflow, denn hier müssten wir einen ganzen Tiegel mit bleifreiem Lot füllen, was – besonders wenn wir unterschiedliche Legierungen testen wollen – wohl recht teuer käme. Also wird man sich einen Partner suchen, der einem großzügigerweise erlaubt, seine bleifrei-Maschine zu nutzen. [1] Das kann eine befreundete Firma sein, wird aber meist einer der Lötmaschinenhersteller werden.

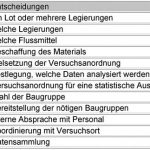

Aber noch sind wir nicht ganz so weit, denn wenn wir Versuche fahren wollen, dann sind erst einmal einige Entscheidungen gefragt (Tabelle 1). Hier kommt es auf die Zielsetzung an. Soll erst einmal einfach angefangen werden oder aber will man sehen, wie weit die Technologie auszureizen ist? Dementsprechend kann man als Versuchsplatine eine der am einfachsten zu lötenden Baugruppen aussuchen oder aber die komplizierteste. Aus zeitlicher Sicht gesehen, ist zu diesem Zeitpunkt (Anfang 2005) ein einfacher Anfang nicht mehr realistisch.

Man muss spätestens jetzt entscheiden, ob die Firma mit einem Lot in Zukunft arbeiten möchte oder mit mehreren.

Dies kann eine Kostenfrage sein, eine technische oder aber eine organisatorische. Auf der technischen Ebene muss man erst einmal eine Legierung finden, die allen Ansprüchen der eigenen Produkte genügt. Diese muss dann als Barren, Paste, Draht, Vorform etc. verfügbar sein.

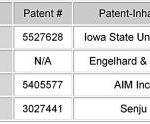

Zu berücksichtigen ist obendrein die Patentsituation, die leider komplizierter ist, als es auf den ersten Blick den Anschein haben könnte. Unterschiedliche Legierungen sind in den einzelnen Weltregionen patentiert. Obendrein schützen in vielen dieser Patente die Ansprüche nicht nur die Legierung, sondern auch die Lötstellen (Tabelle 2).

Mit einer Legierung hat man die ganzen logistischen Probleme bezüglich Kauf, Lagerung und Verwendung nicht, die bei mehreren Loten anfallen. Andererseits werden eventuell einige individuelle Produkte teurer, weil die eine Legierung wohl eine teurere sein wird. Es ist anzuraten, dies alles einmal durchzurechnen, denn das Managen von mehreren Legierungen kann leicht den scheinbaren Vorteil der billigeren Legierung wett machen. Bei einer Legierung verschwindet zumindest das „Angstgespenst“ einer Legierungsverwechslung und der damit eventuell verbundenen Katastrophe eines Rückrufs.

Wie die Industrie erkannt hat, gibt es keine „drop-in“ Alternative zu SnPb. Da mittelständische und kleinere Firmen kaum die Ressourcen haben, ihre eigene Forschung zu betreiben, werden sie sich wohl kaum auf exotische Legierungen einschießen, die zwar Vorteile haben können, aber auch ein höheres Risiko beinhalten. Somit bleiben noch jene, die allgemein von den Lotfabrikanten empfohlen werden.

Flussmittel sind noch unter Entwicklung. Das gilt auch für die Aktivatorenkomponente der Pasten. Obgleich es auf den ersten Blick sicherlich kostengünstiger aussieht, nur ein Flussmittel bei den Tests zu verwenden, wird man wohl besser mehrere wählen. Für die Flussmittel beim Wellenlöten wird das einfacher sein als bei Pasten. Speziell wenn etwas exotischere Legierungen in Erwägung gezogen werden, wird das Angebot an unterschiedlichen Pasten eng sein und eventuell auch eng bleiben.

Wie steht es mit der Versuchsanordnung? Sollen mehrere Flussmittel verglichen, mehrere Legierungen ausprobiert werden? Sollen einige der Baugruppen anschließend Tests unterzogen werden? Wie viele Baugruppen will man zur Verfügung stellen? Wenn es statistische Aussagekraft haben soll, kann das eine beträchtliche Menge werden. Nimmt man schon bleifreie Bauteile und Leiterplatten oder führt man die Versuche noch mit den auf Lager befindlichen durch, was die Vorbereitung sicherlich vereinfacht aber gleichzeitig auch die Aussagekraft des Experiments beeinträchtigen kann?

Für solche Entscheidungen ist wieder jene Information wichtig, wie wir sie bisher gesammelt haben. Wenn der Termin für eine Umstellung kritisch wird und die Zuverlässigkeit der Baugruppe etabliert werden muss, so wird man sich nicht nur auf eine Legierung verlassen, denn gewisse Zyklentests mit Auswertungen können über ein Jahr beanspruchen.

Also, nachdem wir unsere Versuchsanordnung festgelegt haben – ist eine statistische Analyse geplant, so sollte das Experiment richtig konzipiert werden, eventuell als „(graeco-)roman-latin-square“ oder wie man heute auch wieder japanisiert sagen würde: als Tagushi Experiment – werden die Baugruppen vorbereitet. Dann wird ein Zeitplan erstellt und mit dem eigenen Personal und dem Maschinenhersteller koordiniert.

Reflowversuch

Wenn man Pasten kauft, so kann man ziemlich sicher sein, dass zumindest die Legierung einigermaßen stimmt. Leider haben wir hinsichtlich der zu verlangenden Qualität, d.h. der zulässigen Verunreinigungen und der Toleranzen der Hauptbestandteile keine zufrieden stellenden Vorgaben. Was derzeit in den Standards geboten wird, richtet sich mehr an kommerziell angebotenen Legierungen aus, als an wissenschaftlich basierten Eigenschaften, was ja durchaus verständlich ist, denn diese Eigenschaften sind noch nicht zweifelsfrei untersucht worden. Also deckt die gleiche Klassifizierung mehrere Legierungen ab, denn eigentlich sind die gegenwärtigen Vorgaben einfach nur Extrapolationen der „bleihaltigen Technik“.

Während die Legierung wohl in der Nachbarschaft dessen ist, was man bestellt hat, unterscheiden sich z.B. die Pasten dramatisch in ihren anderen Eigenschaften: Benetzung, thermische Stabilität, Lunkerhäufigkeit, Rückstände, „slump“ etc. [2]. Wir werden auch erst in Zukunft herausfinden, ob es von Lieferung zu Lieferung des gleichen Herstellers qualitative Abweichungen gibt, und welche Firmen eher dazu neigen eine hohe Chargenkonsistenz zu offerieren.

Da es über 100 Patente auf solche Legierungen gibt, muss man entscheiden, ob man eine patentierte Legierung kaufen möchte (Aufpreis mindestens 7%) oder nicht. Wichtig ist festzustellen, wo diese Patente gültig sind, denn wenn auch nur einige Produkte in den Geltungsbereich eines Patentes geliefert werden, handelt es sich um eine potenzielle Patentverletzung. Zudem sollte man die Patente lesen, denn nicht wenige sind raffiniert formuliert: Neben der Legierung selbst ist auch jede Verbindung geschützt, die aus einer solchen Legierung besteht, egal mit welchem Lot sie hergestellt wurde. Kennt man sich im Patentrecht, speziell dem amerikanischen (denn die meisten Kläger werden versuchen die Klagen in die USA zu verlegen) nicht hinreichend aus, dann sollte man sich sogar von einem guten Patentanwalt beraten lassen.

Eine schwierige Entscheidung ist die Aktivierung der Pasten. Hierzu sollte man die Lötbarkeit der Bauteile und Leiterplatten kennen. Andererseits sind da die Rückstände. Bei unzureichender oder ungleichmäßiger Qualität und Lötbarkeit wird man seine Wahl wohl in Richtung etwas aggressiverer Pasten lenken müssen. Obendrein ist dabei wichtig, ob man unter Stickstoff löten wird oder in Normalatmosphäre. Ganz ohne Zweifel sollte man bei bleifrei eine inerte Atmosphäre in Erwägung ziehen, nicht nur der Benetzung wegen.

Falls Sie bei einem Anbieter Versuche durchführen, so machen Sie sich genaue Notizen über die Länge der Maschine, die verschiedenen Module und auch deren individuelle Länge, die Art und Weise der Anordnung der Heizkörper und der Ventilatoren, die Art der Beseitigung der Verunreinigungen der Innenatmosphäre – meist als Flussmittelkondensation angesprochen, obgleich nur ein Teil der Ausgasungen von der Paste stammt, der Rest aus und von der Leiterplatte und den Bauteilen. Hat die Maschine eines, zwei oder drei Kühlmodule am Ausgang und sind diese individuell steuerbar? Wenn Sie nämlich die Resultate auswerten, so muss man – wie man sagt „Äpfel mit Äpfeln“ vergleichen – und möglichst nicht mit Pflaumen. Dies gilt speziell, wenn Sie auf Ihrer eigenen Anlage Resultate reproduzieren möchten oder wenn Sie weitere Versuche beim Konkurrenten durchführen.

Ein Kostenfaktor, der leicht übersehen wird, sind die Anschlusswerte und der Energieverbrauch solcher Anlagen. Schätzungen und gewisse Messungen bei den unterschiedlichen Systemen deuten auf einen Mehrverbrauch zwischen 10 und 30%. Ihr Lieferant sollte in der Lage sein, darüber genaue Auskunft zu erteilen.

Bei vorgegebenem Profil ist die Transportgeschwindigkeit dann besonders wichtig, wenn Ihre Produktion sowieso schon die Maschine als Engpass versteht. Eine weitere Verlangsamung der Produktion kann sich auf Ihren Profit auswirken. Als Alternative sähe man eventuell eine verlängerte oder eine zweite Maschine.

Über das thermische Profil haben wir schon in früheren Artikeln einiges gesagt. Hier noch zusätzlich der Rat, sich nicht überfahren zu lassen. Wichtig ist nicht, was der Maschinenhersteller Ihnen beim Testlöten für die Versuche vorschlägt, sondern was „gut ist“ für Ihre Baugruppe. Das Profil, das Sie verwenden sollte eben den Eigenschaften der Leiterplatte, der Bauteile, der Paste – inklusive Lotlegierung – und selbstverständlich Ihrer angesteuerten Prozessfehlerrate sowie Zuverlässigkeit entsprechen und nicht die Maschine schonen oder gar die Aktivatoren in der Paste schützen, wenn das auf Kosten Ihrer Ansprüche geht. Beurteilen Sie bei den Gesprächen, ob Ihnen mit fadenscheinigen Argumenten etwas aus- oder eingeredet werden soll oder ob Sie objektiv beraten werden. Ein Schwall Worte sollte einem verdächtig vorkommen. Daten, Unterlagen und wirkliche Information sind jedoch stets willkommen.

Wellenlöten

Wegen des Marketingdrucks sind wahrscheinlich nicht alle Legierungen, die man gerne ausprobieren wollte, auch in den Maschinen der Anbieter vorhanden. Vornehmlich werden SnAg und SnAgCu zur Verfügung stehen, und seit SnCu aus Japan etwas Ni abbekommen hat, auch gelegentlich diese Legierung. Wenn überhaupt, so wird als Wismutlegierung leider eutektisches SnBi angeboten und nicht das wohl attraktivere SnBiAg1 oder gar SnBiCu1.

Bei den Flussmitteln hat man inzwischen eine große Auswahl. Ob man dem Trend der VOC-freien folgt oder nicht, ist eine erste Überlegung wert. Kolophonium ist eigentlich gut fürs Löten und für die Rückstände (mit Ausnahmen)!

Im Grunde ist es verhältnismäßig leicht, unterschiedliche Flussmittel auszuprobieren. Das sollte aber dann systematisch durchgeführt werden, und eine Liste der zu bewertenden Charakteristika muss vorhanden sein. Dabei kann man sich wieder auf die bisher erarbeitete Information hinsichtlich Bauteile und Leiterplatten beziehen.

Wenn Sie sich vom Anbieter bezüglich des thermischen Profils beraten lassen, so hinterfragen Sie dessen Logik, denn was er Ihnen anbietet entspricht eventuell nicht dem, was Sie für Ihre Baugruppe benötigen. Unter Umständen hat er sich von seinen Großkunden beeinflussen lassen. Wie viele kleinere Kunden schauen auch einige Lötmaschinenhersteller hypnotisiert auf das, was die Großen der Industrie machen. Besser ist es, Sie kommen bereits mit Ihrer eigenen Wunschliste betreffs Eckwerte des Profils zum Test. Damit stellen Sie auch fest, ob die Maschine tatsächlich diese Werte zuverlässig und reproduzierbar bieten kann. Jeder Hersteller tendiert automatisch in Richtung solcher Werte, die seinen Maschinen am besten „passen“.

Bei dieser Gelegenheit können Sie sich auch über die verschiedenen Features solcher Anlagen informieren. Fluxereigenschaften sowie seine Anordnung in oder vor der Maschine wären ein Thema. Wir erinnern uns, dass empfohlen wurde, mehr Harze in die Flussmittel zu rühren. Wie hoch darf der Feststoffgehalt des Flussmittels sein, bevor der Fluxer Schwierigkeiten mit verstopften Düsen oder dramatisch höherem Wartungsaufwand hat?

Verlegt man den Fluxer vor die Maschine, so reduziert sich die Explosions- und Brandgefahr. Gleichzeitig kann die Vorheizung wesentlich verlängert werden.

Zentral ist eine Diskussion über die Schutzmaßnahmen gegen Korrosion des Tiegels und der Pumpe. Flexible Keramikbeschichtungen – ganz neue Werkstoffe und Beschichtungsverfahren – haben sich im Labor [3] und in der Praxis bei Temperaturen bis 350ºC als äußerst resistent erwiesen.

Bleifrei bedeutet auch Stickstoff und Geld. Also erkundigt man sich über den Verbrauch und die ROLs (Residual Oxygen Values) Werte, die mit der Anlage erzielt werden. Lassen Sie sich Daten vorlegen, denn Sie möchten gerne etwas Schriftliches in der Hand haben, was man dann auch zum Teil eines eventuellen Kaufvertrags machen kann. Dabei muss natürlich auch erklärt sein, wie diese Daten erstellt wurden.

Vor und nach den Probelötungen entnehmen Sie eine Probe des Lots aus der fließenden Welle, um sie analysieren zu lassen. Zwar wurde der Tiegel mit einer gewissen Legierung gefüllt, jedoch sind Sie nicht der Erste, der auf der Anlage lötet. Also werden sich gewisse Verunreinigungen angesammelt haben, über die Sie bei einer eventuellen späteren Beurteilung Bescheid wissen sollten. Vor allem, wenn Sie eine Testserie hinsichtlich der Zuverlässigkeit durchführen, können schon kleine Mengen eines zusätzlichen Metalls die Eigenschaften der Legierung verändern.

Probelöten

Bei richtiger Vorbereitung (An- und Abreise nicht mit berechnet), kann das Probelöten bei Wellen- und Reflowprozessen mit zwei bis drei Personen meist an einem Tag ausgeführt werden. Eine genaue Dokumentation in Abhängigkeit der Vorgaben versteht sich von selbst. Zwar kann es interessant sein, die Werte der Maschine zu notieren, jedoch ist beim Löten immer viel wichtiger zu wissen, was auf der Baugruppe passiert. Deswegen sollte unbedingt ein Profil erstellt werden [4], am besten jedes Mal, wenn Werte geändert werden.

Löten Sie unter inerter Atmosphäre, so notieren sie die N2 Flussrate (kann ganz interessant sein, wenn man diese dann mit den „offiziellen“ Angaben des Maschinenherstellers vergleicht) sowie den Restsauerstoffgehalt. Letzterer ist schwer objektiv zu messen, und man muss sich meist auf die Werte verlassen, die die Anzeige ausliest.

Wenn Sie es ganz ernst nehmen, dann sollten Sie auch notieren, bei welchen Umgebungstemperaturen Sie gelötet haben. Vor allem Pasten reagieren sensibel auf Temperaturänderungen und eventuell auch auf Luftfeuchtigkeit. Bei den von den Anlagen generierten Wärmemengen ergeben sich besonders im Sommer große Unterschiede im Laufe des Tages, und deswegen können eventuell Ergebnisse von 9 Uhr früh mit jenen, die man um 14 Uhr erhält, vielleicht nicht einmal mehr verglichen werden.

Andere Einflüsse, die berücksichtigt werden können, sind die Verzögerungen zwischen Pastenauftrag, Bestückung und Reflow – oder zwischen Flussmittelauftrag und Löten. Flussmittel wird zwar meist inline aufgetragen, aber wenn man unterschiedliche Flussmittel testet, benutzt man der Einfachheit halber oft nur eine Handsprühflasche.War alles gut vorbereitet, so sind Sie am Schluss der Versuche im Besitz einer vorbestimmten Menge von gelöteten Baugruppen und einem Stapel Papier (kann auch elektronisches sein, wenn Sie Ihren Laptop mitgebracht hatten), der die wesentlichen Daten enthält, die für eine Bewertung des Geschehenen und der zukünftigen Auswertung wichtig sind.

Vermeiden Sie eine zufällige Verunreinigung der Baugruppen, wenn Sie noch Tests betreffs der Sauberkeit vornehmen wollen. Verhindern Sie mechanische Beschädigung und Belastung, wenn Sie Zuverlässigkeitstests vornehmen wollen. Ansonsten sind Sie jetzt bereit für den nächsten Schritt: Tests.

EPP 414

Literatur:

[1] Private Kommunikation. Einige Firmen stellen spezielle Produktionslinien für Versuche durch Fremdfirmen zur Verfügung. Siehe auch z.B. Beitrag Pepperl+Fuchs in: Informationen für den Fachkreis BFE – 001 – 15–07–2000

[2] Venkatesh R. S. et al.; Solder Paste Evaluation for Lead-Free Assembly; Proceedings of the Technical Conference; APEX 2001

[3] Wielage, B.; Oberflächentechnik für die Verarbeitung bleifreier Lote in Lötmaschinen; Technische Universität Chemnitz; Lehrstuhl für Verbundwerkstoffe; 30. April 2003

[4] Rahn, A.; Fachseminar: Thermische Profile; Oberpfaffenhofen; 2003/2004

Unsere Webinar-Empfehlung

Conformal Coating ist ein wichtiges Verfahren, um elektronische Baugruppen vor dem vorzeitigen Ausfall zu schützen. Damit bekommt der Beschichtungsprozess eine immer höhere Bedeutung. Dabei ist die Auftragsstärke ein wichtiges Qualitätskriterium. Nur eine zeitnahe schnelle Messung…

Teilen:

.png)